高寒地区露天矿矿坑水混凝试验研究

刘永峰,石炳兴,徐旭峰,郑利祥,杨建超,郭中权

(1.黄河水资源保护科学研究院,河南 郑州 450004;2.内蒙古大雁矿业集团有限责任公司,内蒙古 呼伦贝尔 021000;3.中煤科工集团杭州研究院有限公司,浙江 杭州 311201)

0 引言

煤炭作为我国的主导能源,在今后长时间内都无法改变,有研究表明到2025年我国对煤炭的需求依然高达能源消费总量的50%~52%[1-2]。煤炭的开采会伴有大量的地层涌水,据统计平均每开采1吨煤的涌水量是4吨[3-4],而我国煤矿资源与水资源呈现逆向分布,且矿区周边大多生态脆弱,开采涌水的直接外排会造成水资源的浪费和生态破坏[5]。自党的十九大提出生态文明建设以来,国家对水污染防治越发严格,尤其是对于工业废水中各类污染物的排放,需要自上而下加强监察和管理,开启铁腕治水。为防止煤矿开采涌水的资源浪费和对生态的破坏,各地纷纷出台相关政策对矿井水排放和回用水质进行限制。无论从水资源还是治水标准出发,煤矿开采涌水的有效治理和回用都将成为未来的趋势。

根据煤矿的开采类型可将开采涌水分为矿井水和矿坑水,顾名思义矿井水主要来源于深井式开采过程,而矿坑水来源于露天开采过程。不同于深井煤矿,国内适合露天开采的露天矿仅占据煤炭总资源的10%~15%,因此以往对矿坑水的研究相对较少[6]。由于露天开采的建设快、生产成本低、产能效益高,党的十八大以来我国大力实施落后产能退出政策,鼓励建设特大型露天煤矿[7]。在这样的背景下,露天矿矿坑水的处理也就越来越受到国家的重视。

常规的矿井水大多是以煤粉和岩粉为主的悬浮物类型,悬浮物在矿井水处理过程中最为常见,同样也是矿井水处理中的首要对象,据统计含悬浮物矿井水占据了我国80%以上的煤矿[8-9]。类似的矿坑水同样包含煤粉和岩粉,此外受露天外界因素的影响,矿坑水还会含有胶体物和溶解物等,矿坑水的主要处理对象是悬浮物和胶体杂质[10]。目前矿井水中悬浮物的去除方法主要是混凝、沉淀和过滤,经过长时间的研究与实践,去除矿井水中悬浮物的技术已经相对成熟,但是以往国内大多数的研究和工程都是针对矿井水,对于露天煤矿矿坑水的处理研究相对较少。

本文以高寒地区内蒙古某露天矿矿坑水为研究对象,通过水质分析、混凝沉淀工艺参数优化、助凝剂比选确定最佳处理条件以及对水温的影响研究,以探究混凝沉淀技术工艺对高悬浮物矿坑水处理的可行性,并与普通矿井水作对比,为同类工程提供参考。

1 材料与方法

1.1 试验材料与设备

试验原水样为矿坑排水经初步沉降后的出水,混凝药剂采用聚合氯化铝(PAC)和聚合硫酸铝(PAS),助凝剂采用阴离子聚丙烯酰胺(APAM)、阳离子型聚丙烯酰胺(CPAM)和非离子型聚丙烯酰胺(NPAM),去离子水由超纯水机制得。

循环水式多用真空抽滤泵(SHZ-D(Ⅲ)型,上海力辰邦西仪器科技有限公司);恒温干燥箱(101A-1型,上海崇明试验仪器厂);电子天平(OHAUS,奥豪斯仪器(上海)有限公司);纳米粒度电位仪(马尔文Zetasizer Nano ZS,马尔文仪器公司);混凝搅拌机(ZR4-2型,深圳中润水工业技术发展有限公司);恒温培养箱(DNP-9272,上海甘易);浊度仪(HACH 2100Q型,上海哈希水质分析仪器有限公司)。

1.2 试验方法

采用ZR4-2混凝搅拌机进行混凝搅拌试验,通过单因素变量法确定最佳混凝剂投加量、助凝剂种类和投加量、搅拌速率和沉降时间。将混凝剂、助凝剂分别配置成浓度为5 g/L和0.1 g/L的液体药剂;取500 mL的水样置于恒温培养箱中控温,先后分别投加混凝剂和助凝剂的液体药剂,之后将浆式搅拌器的桨叶浸没于水样中进行快速混合搅拌(200 r/min)2 min进行药剂分散,然后絮凝搅拌15 min静置沉淀,最后取出桨叶进行静置取样分析。

采用国标法GB 11901测定试验原水水样中的悬浮物(SS)。采用zeta电位分析仪NanoPlus对试验原水中悬浮物的粒径和表面电荷性能进行表征。测试温度为25 ℃,采用动态光散射(DLS)技术,通过分散相的布朗运动来确定悬浮物粒径大小和分布;利用粒子的电泳迁移率通过Smoluchowki方程计算得出zeta电位。测试之前将试验原水超声10 min以确保悬浮物均匀分散。采用HACH 2100Q浊度仪对试验前后的水样进行浊度的检测。以上每个水样结果均测试三次,取平均值。

2 结果与讨论

2.1 内蒙古某露天矿矿坑水基本特征

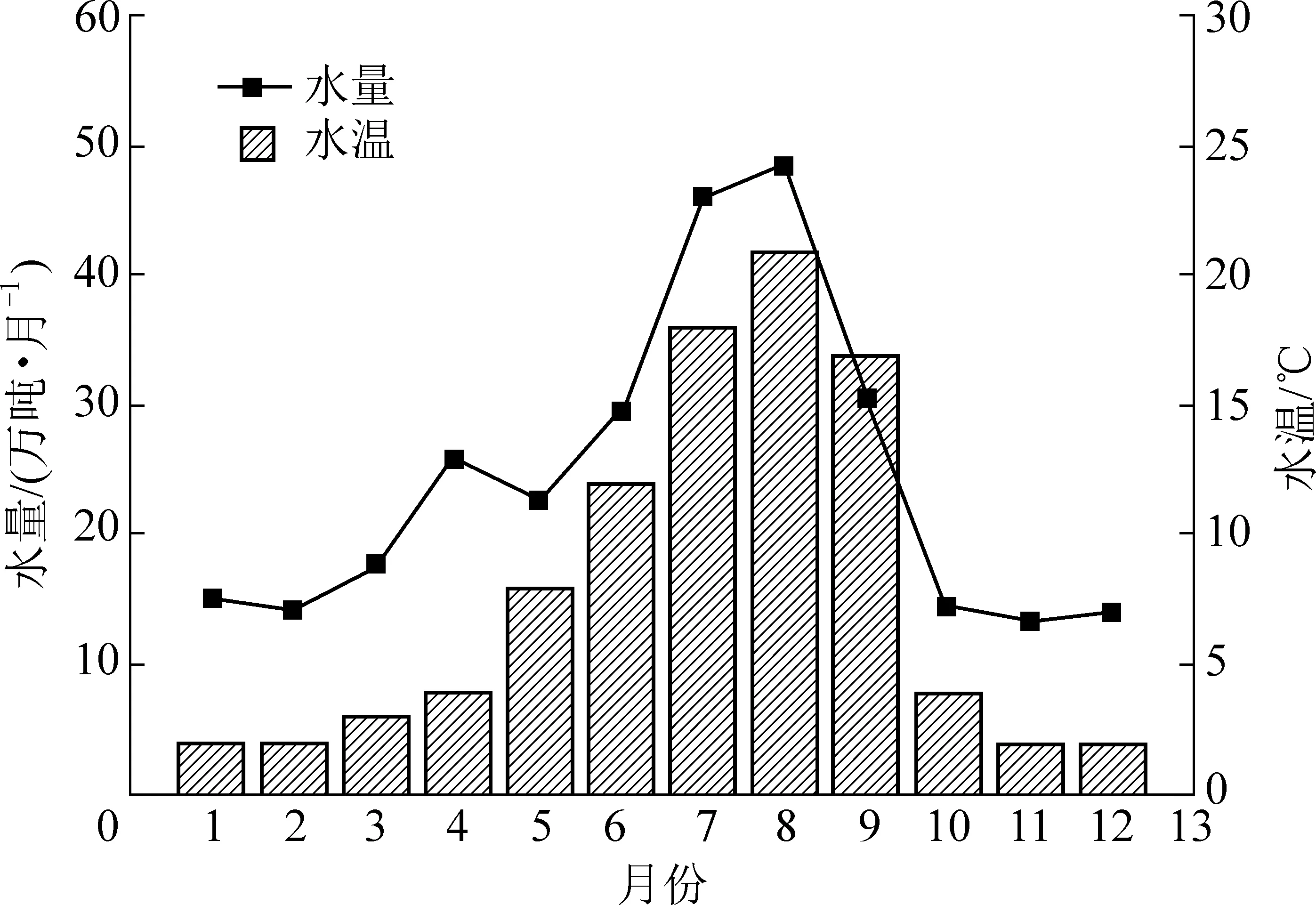

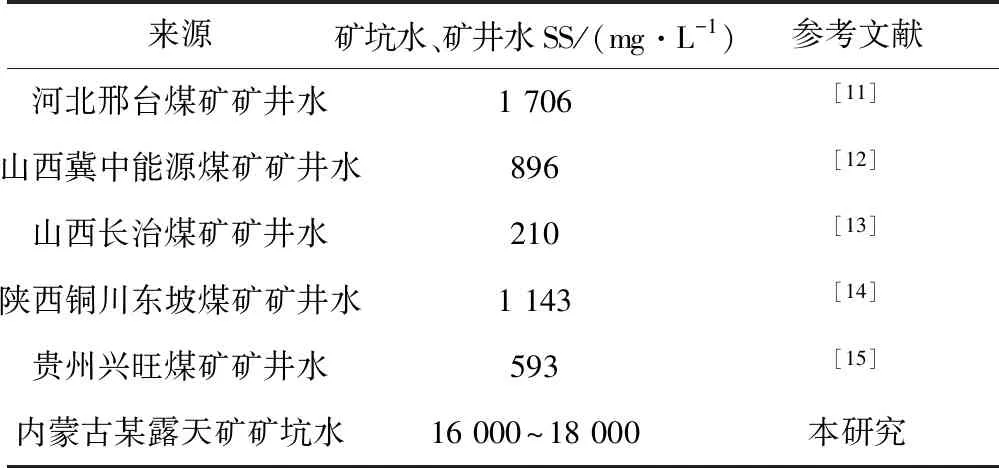

由于内蒙古某露天矿地处高寒地区,并且气候、降水和向斜构造盆地形貌的特殊性,该矿坑水水质水量变化比较极端,具体表现为冬季水量较少,夏季水量急剧增加,该矿坑水近年来的月水量变化如图1所示。由图1可知,矿坑水冬夏两季的水量差异较大,呈现冬季低、夏季高的两级分化。最高温和最高水量均集中在7、8月份,分别达到了18 ℃、46.1万吨/月和21 ℃、48.4万吨/月。冬季温度和水量处于全年较低水平,这与冬季气温低密切相关,矿坑内的冰冻和积雪有效减少了矿坑水的水量。当气温回暖时,积雪和冰冻的融化,以及雨季带来的雨水大大增加了地表和煤层间的涌水量,造就了夏季矿坑水水量激增。考虑到处理设备体量和成本,将矿坑水经初沉后(实际中矿坑水经坑下水池多级预沉)的水质进行试验研究,该露天矿矿坑水经初沉后的出水水质及国内部分矿井水水质如表1所示。从表1中可知,普通矿井水的SS大多处于100~2 000 mg/L以内,而该露天矿矿坑水由于开采方式的不同经初沉池沉降后的悬浮物含量依然高达15 000 mg/L以上,直接外排将造成严重的环境问题,并且传统的混凝沉淀对该矿坑水的处理是否有效还有待验证,因此有必要通过试验对其展开研究。

图1 内蒙古某露天矿矿坑水近期的月水温水量变化Fig.1 Monthly variation of temperature and quantity ofpit water from an open-pit mine in Inner Mongolia

表1 矿坑水和矿井水水质比较

2.2 矿坑水悬浮颗粒物表征

2.2.1 悬浮物粒径分布及微观结构

悬浮物的粒径大小对其在水中存在的形式具有较大的影响,试验原水的悬浮物粒径分布和微观结构如图2所示。粒径分布结果表明该矿坑水中的悬浮物粒径基本处于0.4~1.5 μm之间,其中含量最多的是0.74 μm,均属于亚微米级颗粒物。由于经过初沉SEM图像中并没用大颗粒的岩粉,表明此类物质已经去除。此外,SEM图表明悬浮物中包含典型的煤粉、灰分和胶体,煤粉的粒径较小,其形貌表现较为规则[16],并且煤粉之间较为分散凝聚现象较少。在水中悬浮物的粒径越小,越容易受布朗运动的影响,颗粒物分布就越均匀和稳定,因而矿坑水中的悬浮物难以通过自然沉降去除[17]。为了减弱颗粒物在水中均一稳定的胶体态,必须增加颗粒物之间的黏附力以增大颗粒物的粒径,进而从溶液中凝结沉淀。

图2 该露天矿坑水悬浮物粒径分布及SEM图Fig.2 Particle size distribution and SEM imagesof suspended solids in the pit water

2.2.2 矿坑水悬浮物荷电性

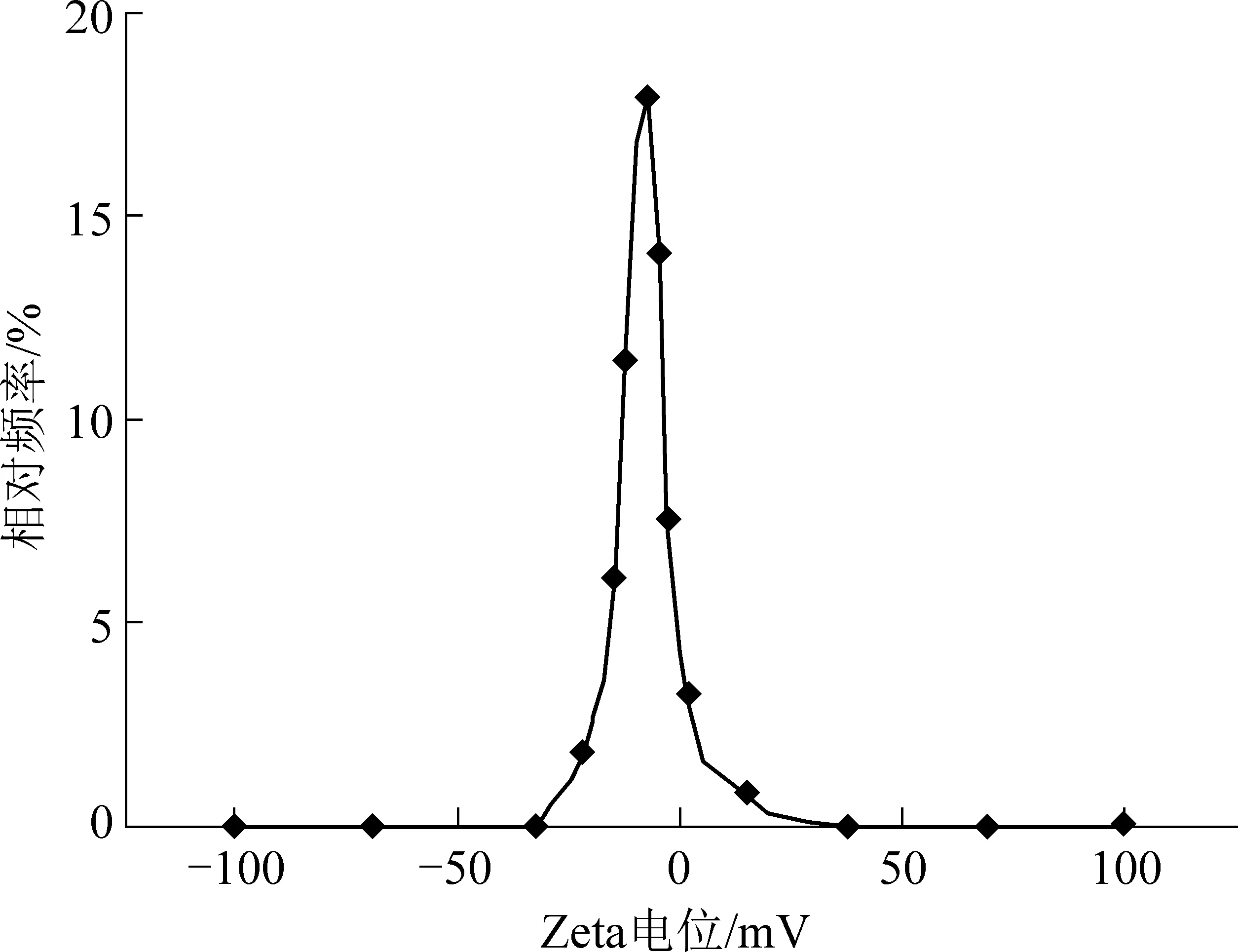

除了悬浮物的粒径大小对其去除效果有影响外,悬浮物颗粒物之间的电荷效应同样是影响其沉降性能的重要影响因素[18]。在颗粒物表面电荷效应的研究中,测定Zeta电位是一种重要的手段,该露天矿矿坑水经沉降后,其试验原水的Zeta电位情况如图3所示。从图3中可以看出该露天矿的悬浮物多以带负电的为主,占据了85%以上,但也有部分微粒是带正点的。多数带负电主要是由于矿坑水中的悬浮物多以煤粉为主,而褐煤表面富含含氧官能团羟基(—OH)和羧基(—COOH),其中—COOH的相对数量比在50%[19]以上,这些官能团使得煤粉颗粒表面带负电。悬浮物颗粒物表面带有相同的电荷,基于电荷效应,悬浮物颗粒之间会相互排斥,导致其难以凝聚沉降,因此SEM中煤粉颗粒之间团聚现象较小。为了有效沉降悬浮颗粒物,需要解决颗粒物之间电荷排斥的问题。

图3 矿坑水经沉降后的悬浮物荷电性能Fig.3 Electrical charging properties of suspended solidsafter subsidence of pit water

2.3 混凝试验

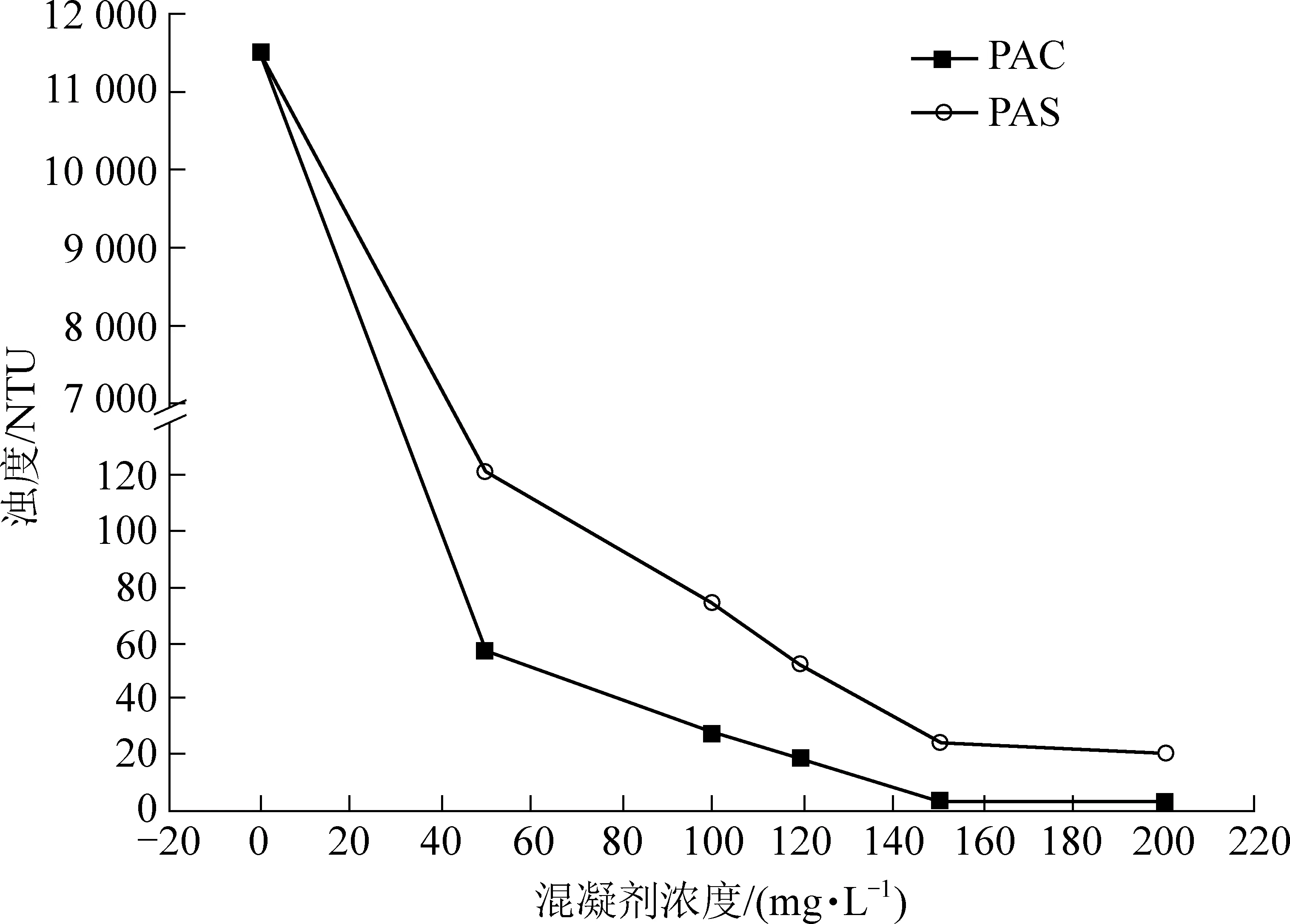

2.3.1 混凝剂种类和投加量的影响

混凝剂作为混凝沉淀作用的主要成分因素,其种类和浓度的影响是至关重要的。在絮凝搅拌速率60 r/min,絮凝反应时间15 min,沉淀15 min,APAM浓度为1 mg/L,室温的前提下研究PAC和PAS浓度分别为50、100、120、150、200 mg/L时对悬浮物去除效果的影响,其结果如图4所示。由图中的曲线变化可知,随着两种混凝剂浓度的增加,矿坑水的浊度不断变小,当浓度达到150 mg/L时,PAS可以使矿坑水的浊度降至30 NTU以下,而PAC可以使矿坑水的浊度降至10 NTU以下,之后随着混凝剂浓度的进一步增加,矿坑水的浊度基本趋于稳定。从矿坑水Zeta电位分析中可知,矿坑水中的悬浮物主要荷负电,因此矿坑水浊度的下降主要是因为随着聚合铝盐的添加,溶液

图4 混凝剂浓度对矿坑水处理效果的影响Fig.4 Influence of coagulant concentrationon pit water treatment effect

中的Alb增多,被吸附凝聚的悬浮颗粒增加所致。比较PAC和PAS对该矿坑水浊度的去除效果可知,PAC的去除效果更好,更适用于该矿坑水的处理,因此选择PAC作为混凝药剂,最佳的投药量为150 mg/L。

2.3.2 助凝剂种类及投加量的影响

PAM作为一种高分子助凝剂,主要作用是使得颗粒物与颗粒物之间发生架桥网捕作用,即高分子链段上黏附或吸附不同颗粒,使得颗粒发生聚集作用。在絮凝搅拌速率60 r/min,絮凝反应15 min,沉降15 min,PAC浓度为150 mg/L,室温的前提下研究APAM、CPAM和NPAM分别为0、0.5、1、1.5、2、2.5 mg/L时对悬浮物去除效果的影响,其结果如图5所示。从图5中可以看出,三种助凝剂的添加均能增加浊度去除的效率,随着添加量的增加矿坑水的浊度均表现为先减后增的趋势。其中,APAM在浓度为1 mg/L时浊度降至10 NTU以下;NPAM在1.0~1.5mg/L时浊度降至5 mg/L以下;CPAM在浓度为1~2.0 mg/L的范围内其浊度均能降至10 NTU以下。通过数据对比可知对该矿坑水中浊度去除率从高低的顺序是CPAM> NPAM> APAM,这主要是由于APAM、CPAM、NPAM与溶液中带负电荷的悬浮物之间的电荷效应所产生的结果:CPAM上的酰胺基带正电,会与负电悬浮物颗粒形成吸附架桥作用;APAM所带的负电会吸附于悬浮物颗粒,增加颗粒物之间的负电排斥;NPAM则没有[23]。当三种PAM过量时对矿坑水的浊度都将起到反效果。由于市面上三种PAM的价格从高到低顺序为CPAM>NPAM>APAM,因此,综合考虑后选择1 mg/L的APAM。

图5 助凝剂种类和投加量对混凝处理效果的影响Fig.5 Influence of coagulant aid type and dosageon flocculating treatment effect

2.3.3 搅拌速率的影响

在絮凝反应时间15 min,沉降15 min,PAC浓度为150 mg/L,APAM浓度为1 mg/L,室温的前提下研究絮凝搅拌速率分别为20、40、60、80、100 r/min时对悬浮物去除效果的影响,其结果如图6所示。从图6中可以看出,搅拌速率的增加对悬浮物的影响趋势为先增后减,即随着搅拌速率的增加,矿坑水中的浊度先缓慢减少,当搅拌速率达到60 r/min时达到最低值3.75 NTU,浊度的去除率达到99.9%,此后继续增大搅拌速率时,矿坑水的浊度开始增大。首先絮凝搅拌的作用是增大矾花与周边细小颗粒物接触的几率,从而增大矾花体积,因此前期随着搅拌速率的增加,颗粒物之间的接触几率不断增大,产生的矾花絮体也不断增大,后期的处理效果也就越好。但是当搅拌速率超过一个阈值,过快的搅拌会破环成形的矾花絮体,导致处理效果的降低。试验结果表明,当搅拌速率为60 r/min时,矿坑水中悬浮物和浊度的去除效果最佳。

图6 絮凝搅拌转速对混凝处理效果的影响Fig.6 Influence of flocculating stirring speedon flocculating treatment effect

2.3.4 絮凝反应时间的影响

与搅拌速率类似,絮体的反应时间同样关系到混凝处理的效果。在絮凝搅拌速率60 r/min,沉淀15 min,PAC浓度为150 mg/L,APAM浓度为1 mg/L,室温的前提下研究絮凝反应时间分别为5、10、15、20、25 min时对悬浮物去除效果的影响,其结果如图7所示。从图7中可以看出随着絮凝反应时间的增加,处理水的浊度不断下降,当反应时间大于15 min时,处理水的浊度趋于平稳。因此为了节省成本,选取15 min作为最佳的反应时间。

图7 絮凝反应时间对混凝处理效果的影响Fig.7 Influence of flocculation reaction timeon flocculation treatment effect

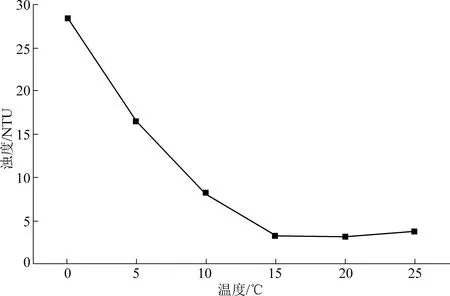

2.3.5 水温的影响

由于露天矿矿坑水受地表气温影响,全年的温差较大,因此有必要考察水温的影响。在絮凝搅拌速率60 r/min,PAC浓度为150 mg/L,APAM浓度为1 mg/L,絮凝反应时间15 min,沉降15 min的前提下研究水温分别为0、5、10、15、20、25 ℃时对悬浮物处理效果的影响,如图8所示。从图8中可以看出水温对混凝处理具有一定的影响,随着水温的升高,矿坑水中的浊度先下降后趋于平稳,即混凝处理的效率随着水温的上升而上升,之后趋于平稳。这主要是因为水温较低时,一方面PAC中的金属盐溶于水后水解反应的速率会受到限制,另一方面水的粘度会增大,这些都会阻碍絮体的成长。当水温达到10 ℃以后,矿坑水中的浊度降至10 NTU以下,在15 ℃之后基本趋于稳定,因此将该10 ℃时的加药量作为常规加药量。

图8 水温对混凝处理效果的影响Fig.8 Influence of water temperature oncoagulation treatment

然而考虑到高寒地区全年的气温较低,从如图1可知全年有8个月份的月均水温在10 ℃以下,其中7个月甚至降至4 ℃以下。为了使全年矿坑水的浊度均能稳定降至10 NTU,以水温10 ℃为基准将全年分为两个时段,高于10 ℃的为常规段,低于10 ℃的为低温段。常规段基于上述试验加药,而低温段内,由于混凝剂效益下降需要通过增加药剂的投入量来弥补。两种时段的加药参数如表2所示,根据实际情况的不同低温段加药量同比常规段要多出20%~33%。

表2 常规段与低温段的加药参数

2.3.6 处理药剂成本及对比

综上所述,针对高寒地区高悬浮物的矿坑水,常规段采用150 mg/L的PAC和1 mg/L的APAM进行混凝沉淀,混凝过程中快速混合搅拌(200 r/min)、絮凝搅拌反应(60 r/min)15 min,絮体沉降15 min,即可使得出水稳定达标,而低温段药剂需增加20%~33%。将该矿坑水处理过程中产生的药剂费用与普通矿井水对比,如表3所示。

表3 矿坑水和矿井水处理的药剂费用对比

对比以往报道中煤矿矿井水处理的药剂成本可知,虽然本研究所针对的露天矿矿坑水悬浮物含量要高于常规矿井水10倍以上,但通过试验研究和混凝工艺参数优化所需要的药剂成本仅仅比常规的矿井水处理要高4~6倍。这表明露天矿矿坑水是可以通过混凝沉淀进行处理。

3 结论

通过试验研究与分析,得出以下结论:

(1)内蒙古某露天矿矿坑水受地域、季节、气候和地形等原因,其水温和水量季节性差异较大,冬夏两极分化较为严重,全年有8个月矿坑水水温低于10 ℃,其中7个月的水温低于4 ℃。在冬季矿坑水属于低温高悬浮物矿坑水,其SS含量达15 000 mg/L以上,是普通矿井水的10倍以上。

(2)经自然沉降后矿坑水中悬浮物的粒径大部分处于0.4~1.5 μm之间,属于亚微米级颗粒物,颗粒物的Zeta电位表现为负电性,自然条件下难以聚集,不易沉降。

(3)通过混凝沉淀试验得出室温下该矿坑水(SS含量15 000 mg/L以上)的最佳药剂组合为PAC:150 mg/L,APAM:1 mg/L;最佳混凝沉淀程序为快速溶解搅拌(200 r/min)2 min、絮凝搅拌(60 r/min)15 min,絮体沉降15 min。

(4)低温会降低混凝药剂的絮凝效果,全年以水温10 ℃分为常规段和低温段,常规段为最佳药剂添加量,低温段的药剂添加量同比常规段的药剂添加量要增加20%~33%,吨水药剂成本在0.300 3~0.4039元/吨。经过混凝沉淀处理后矿坑水的出水悬浮物含量小于50 mg/L、浊度稳定小于10 NTU,达到GB 20426—2006《煤炭工业污染物排放标准》中的悬浮物含量的限制要求。