模块器件的重点贴片工艺难点分析和应用建议

董萌

(泰斗微电子科技有限公司,广东 广州 510663)

0 引言

半孔类器件,在终端表面贴装过程中,最易出现的问题就是半孔爬锡不良问题[1-2],如图1所示,按照常规SMT工艺生产时,半孔类器件,常常会出现批次性或个别器件的半孔爬锡不良问题。该问题成为应用厂家贴装的主要痛点,会要求模块生产厂家进行相应问题回溯和追责。

图1 半孔爬锡不良现象

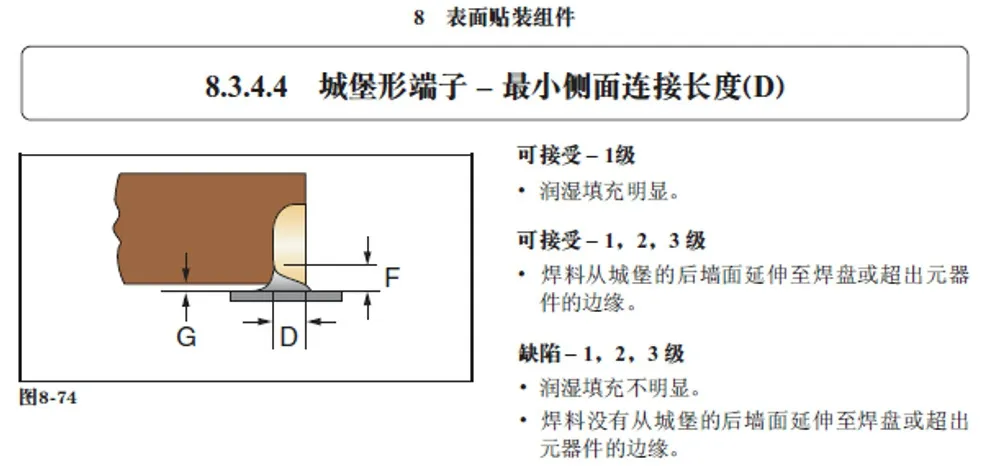

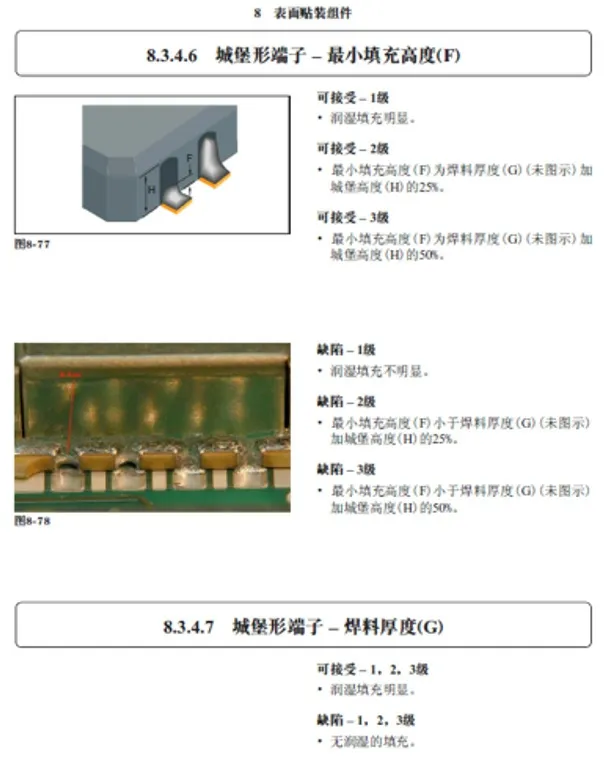

图2 城堡式器件IPC焊点标准

图3 城堡式器件半孔爬锡高度标准

在一段时间频繁出现客户通过对不良品同批次(2次,A,B两个批次样品)进行爬锡不良根因分析定位[3]。

(1)对A批次一系列失效样品和未使用的模块进行一系列分析发现:PCBA失效品上有少量半孔上锡不良,具体表现为爬锡高度不足,半孔内表面局部出现退润湿以及金层未溶解的现象。PCBA失效样品上孔内爬锡的边界区域大部分被助焊剂残留覆盖,覆盖区域除了C、O、Br、Si、Sn等元素之外,未见其它明显的污染元素,没有被助焊剂残留物覆盖的区域,金层未见明显的破损异常。从失效孔截面来看,有些孔内焊料和PCB焊盘之间以及焊料和孔壁之间均润湿良好,孔壁镍层未见明显的渗透性腐蚀,孔壁很长一段距离都有退润湿的现象(有IMC形成),但是很明显焊料量不足以支撑焊料爬满整个半孔,所以以上特征表明半孔爬锡高度不足与焊料量不足之间有一定的关系。一次回流失效的样品上多数失效孔内不上锡的区域均发现有明显的污染物,局部金层有明显的针孔。污染物中C、O和Ni元素含量明显高于无污染区域(重量比约2倍),而且C和O的含量不高,怀疑污染物主要为镍的氧化物。对这些孔内观察到氧化物的失效样品直接浸焊(锡量充足),上锡效果没有明显改善;用酒精擦洗后浸焊,上锡有改善;但局部仍有金层不溶解的现象;用稀盐酸清洗后,所有不上锡的半孔全部上锡。另外因采用增加锡膏量,不良率有明显的下降,但爬锡不良的现象仍然存在的背景信息来看,模块半孔上锡不良与锡量不足有关,但模块半孔内存在镍的氧化物才是导致上锡不良的主要原因。(2)对B批次通过对不良品PCB半孔的EDS分析发现白色油墨成分,因此判断油墨入孔是该批次半孔爬锡不良的原因。

1 分析过程

1.1 解决方案设计和验证

为了深入分析半孔模块爬锡问题,找到器件合适的工艺应用条件,为终端客户提供前端应用设计建议,提升半孔器件工艺窗口专门针对主要型号模块进行了可焊性验证板和钢网设计。并通过对应试验,找到了基本符合器件需求的工艺设计方案。

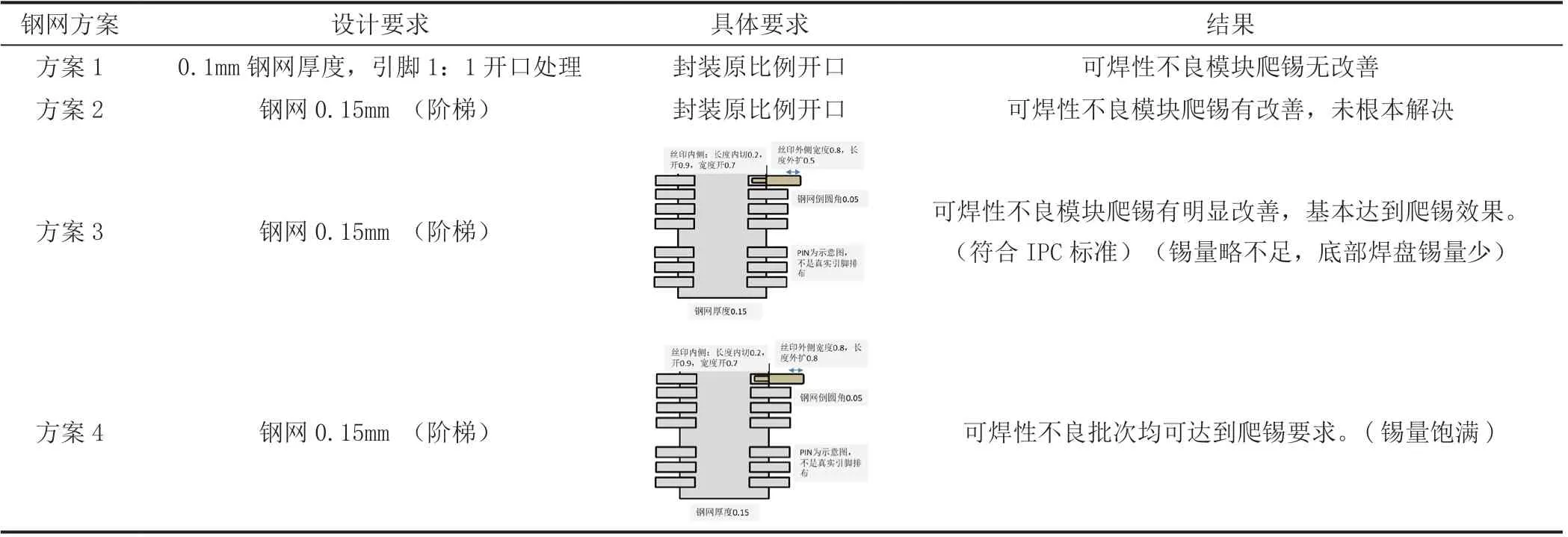

根据表1中的4种钢网方案[4-6]在试验模块验证,方案4半孔焊接改善最好,补充的锡量基本可以满足锡量需求并且锡膏中的助焊剂可有效活化半孔,起到去除氧化物改善焊接效果作用。

表1 钢网设计方案

扩展方案:当终端客户可以做到0.18mm的局部钢网厚度时,长度方向外扩减少到0.5mm(考虑到器件周围布局空间受限),也可以达到方案4同样的锡量补偿效果。此方案由于当前客户多采用0.1mm厚的主钢网厚度,阶梯到0.18mm跨度大,一般应用较少。

1.2 模块半孔爬锡改善的其它因素评估

半孔可焊性、模块底部共面度、终端客户PCB共面度等是影响半孔爬锡的主要因素。半孔可焊性除前面的优化钢网方案外,改善PCB来料品质也是有效手段之一。

(1)模块平面度是对终端产品贴装可靠性产生影响的重要因素,其保证主要依靠模块分板时使用设备分板(CNC或激光),设计时对模块的基板厚度和拼版连接设计优化,降低回流过程基板PCBA回流变形问题,基本可以解决模块底部平面度的问题,如果模块的基板过薄(厚度小于0.8mm),则建议回流时使用贴装治具过炉。平面度行业通常控制标准:模块平面度的要求通常为对角线高度差0.1mm以下。超过0.1mm公差的模块,需要考虑手工焊接或者使用至少0.15mm以上的钢网,通过锡膏厚度,使得器件底部引脚均可有效接触到锡膏,降低因底部焊盘平面度差异带来的局部引脚无法接触到锡膏,造成虚焊的风险。

(2)由于模块器件也是通过PCB与电子元器件,经过回流焊接形成功能器件后,通过分板,包装后,形成一个整体的模块类器件的方式,提供给终端客户再次贴片,因此模块器件的可焊性要求非常高,在模块底板的表面处理工艺选择时需要非常慎重。常见的化学银,化学锡,HASL,OSP等表面处理方式,经过一次回流焊接后,长时间存放(终端客户并非买来物料后立即生产,从一次贴片到终端客户贴片,中间的时间周期会有几个月甚至超过1年的周期,前面所述的几种表面处理方式的模块,长时间存放会造成基板焊盘可焊性下降问题,其中OSP表面处理的板,回流后OSP膜会被破坏,里面的铜暴露在空气极易氧化,不建议作为模块的表面处理工艺。通常当前应用最稳定的表面处理方式为ENIG(化学镍金),建议模块器件选型时,优先选择这种表面处理的模块。并且模块应作为三级潮敏器件真空包装处理。如长时间未生产,在生产前,应该进行烘烤除湿后,先验证其可焊性,再进行贴片,避免模块PCB和IC类器件出现分层和内部焊点断裂问题,以及出现批次性爬锡不良问题。

1.3 模块类产品终端PCB设计和钢网设计建议

模块类器件,应该按照IC类器件,充分考虑其可返修性和工艺优化空间。其应布局在一次回流面,器件周围3mm以上禁布器件(如空间有限制,也应尽量保证2mm的优化空间),并且其5mm内应避免布局0.5mm pitch BGA,0402及以下chip器件。终端客户该芯片的焊盘尺寸宽度不可设置过长,引脚上的锡会存在回流后,过多的留在引脚外部焊盘上,器件的侧端半孔爬锡锡量不足,引发爬锡高度不够问题。

2 模块器件终端工艺应用难点及建议总结

综上所述,半孔类模块的底部焊接和半孔的爬锡是模块类器件使用客户面临的主要焊接缺陷问题。为了更好的应用半孔模块器件,应首要保证器件布局合理,预留足够的钢网外扩空间和阶梯钢网制作空间。模块器件应允许过一次回流焊接,不建议布置在一次回流面。如其经过两次回流焊接,会对其焊点可靠性,模块内部器件性能造成很大影响,如无法避免则可考虑手工焊接模块[7-8]。

终端客户在钢网设计方面,须充分考虑到半孔需要的锡量和器件的共面度因素,使用符合厚度要求钢网或局部使用符合器件锡膏厚度要求的阶梯钢网进行锡膏印刷。保证了足够的锡量则直接保障了爬锡量以及充足的活化剂(锡膏中的助焊剂物质),可以有效在回流过程中,去除模块在自身生产时,回流工艺对其半孔和器件底部焊盘带来的局部氧化物,改善器件可焊性。经过充分助焊剂活化后的焊盘,可焊性的提升,会同时提升模块半孔和底部焊盘的焊接效果。