凸盘外层线路制作技术研究

吴柳松 刘振宁 罗练军 张军杰

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 前言

下一代服务器CPU控制模块用印制电路板(PCB)采用凸起连接盘(Raised Pad,以下称凸盘)技术,此类产品为AMD,Intel等大客户应市场发展需求,其应用前景广阔。凸盘技术指标较高,分布在BGA区域,如图1所示。因而,凸盘产品特征决定其制作工艺制作难点在镀铜后外层线路制作。以下讲述五种制作线路的工艺方法,主要从工艺流程、生产设备、物料,给出一套可行的技术方案。介绍了电镀,外层和防焊制程的制作参数及关键品质。

图1 凸盘板实物图

1 技术难点

1.1 现状分析

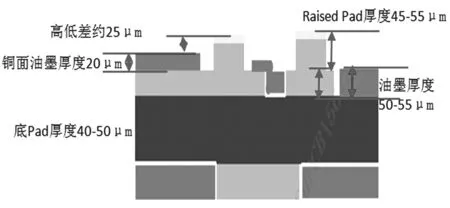

凸盘制作成品要求:高度50 μm±5 μm,其高度比阻焊层高25 μm,如图2所示。

图2 凸盘切片分析介质层厚度示意图

1.2 凸盘工艺流程

针对外层线路不同工艺方法统计整理,凸盘板的制作工艺流程方案如下。

1.2.1 方案1 (真空压膜法)

开料→内层→AOI→压合→钻孔→板电→干膜1→烘烤→凸盘镀铜→镀金→去膜→真空压膜→线路曝光→DES→外检AOI→防焊→文字→干膜2→化金→去膜→成型→电测→FQC→清洗→包装

1.2.2 方案2(干膜封孔+网版印刷油墨法)

开料→内层→内检AOI→压合→钻孔→板电→干膜1→烘烤→凸盘镀铜→镀金→去膜→热辊压膜→曝光→显影→印刷油墨一面→烘烤→印刷油墨另一面→烘烤→曝光→DES→外检AOI→防焊→文字→干膜2→化金→去膜→成型→电测→FQC→清洗→包装

1.2.3 方案3 (干膜封孔+浸油工艺法)

开料→内层→AOI→压合→钻孔→板电→干膜1→烘烤→镀铜Raised PAD→镀金→去膜→热辊压膜→曝光→显影→烘干→浸油→烘烤→线路曝光→DES→外检层AOI→防焊→文字→干膜2→化金→去膜→成型→成测→FQC→清洗→包装

1.2.4 方案4(干膜封孔+静电喷涂法)

开料→内层→AOI→压合→钻孔→板电→干膜1→烘烤→凸盘镀铜→镀金→去膜→压膜→曝光→显影→静电喷涂→预烤→曝光→DES→外检AOI→防焊→文字→干膜2→化金→退膜→成型→成测→FQC→清洗→包装

1.2.5 方案5 (先外层线路后镀凸盘)

开料→内层→AOI→压合→钻孔→板电→外层线路→DES→外检AOI→沉铜→干膜1→烘烤→凸盘镀铜→镀金→去膜→防焊→文字→干膜2→化金→去膜→成型→成测→FQC→清洗→包装

2 凸盘线路板制作不同工艺

2.1 凸盘板的电镀工艺流程

凸盘电镀工艺流程,包含镀铜与镀金两个流程。现从干膜到镀金制程相关参数如下。

(1)压膜:板电后,经过前处理,清洗烘干板面后,使用热辊压膜机压上一层感光抗蚀膜。干膜型号W265,此干膜有65 μm,保证镀铜凸盘能镀上大于50 μm的厚度。

(2)曝光:把压膜后的板放到曝光机台面上,放上底片,使用UV光照射。也可LDI曝光机直接曝光作业。其生产制作参数,曝光能量280~300 mJ,曝光能能量尺6±1格。

(3)显影:曝光完后板,静置30 min后,撕去干膜表层聚酯薄膜,放进显影机,利用显影剂药水冲洗,留下干膜覆盖图形。其生产制作参数:线速1.5 m/min~2 m/min,碳酸钠浓度(1±0.2)%。

(4)烘烤:把显影将板插框架,放置在箱式烤箱内,设定温度120 ℃,时间10 min~20 min,其目的是使干膜和面铜结合得更牢固。

(5)凸盘镀铜:把烤后板冷却常温后,放到镀铜线上进行镀铜作业,其参数参考露出铜面积。生产参数:镀铜面积(0.06 ft2)/镀铜(1.6 A/dm2、120 min)/镀锡(0.01 A/dm2、10 min)。

(6)镀金:凸盘板镀铜后,直接镀金作业,要求镀金厚度min:0.76 μm(30 μin),镍厚3.0~5.1 μm(118~200 μin)使用3#镀金线,生产参数:电流密度(Au:1.18 A/dm2、Ni:1.29 A/dm2),线速:0.7 m/min /设定面积:5000 m2。

通过以上制程生产后,凸盘已制作完成,如图3所示。

图3 BGA区域镀凸盘和凸盘切片

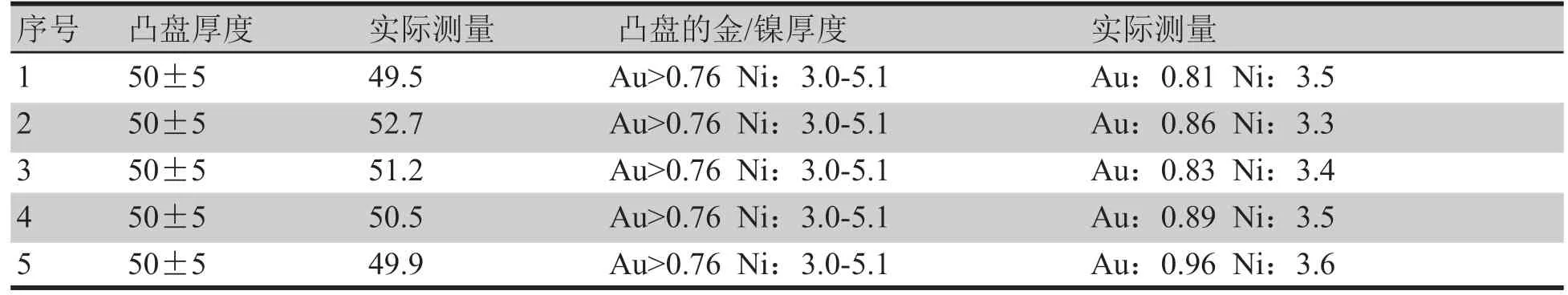

使用切片分析统计电镀凸盘的厚度,经测量数据实际值都在范围内,相关数据如表1所示。

表1 凸盘切片测量数据(单位:μm)

表1数据显示,凸盘板的电镀铜厚,金镍厚度都在范围内,符合生产要求。

2.2 凸盘外层线路制作工艺

(1)以下为先镀铜凸盘,后制作外层线路的外层图形,从压膜到外层AOI工序简述如下。

①去膜:镀金后将凸盘板放进去膜线作业,其原理利用去膜药剂(NaOH),把干膜从板面上去除掉,保持板面洁净。生产制作参数线速1.0 m/min~1.5 m/min,NaOH浓度3%~5%。

②压膜:去膜后凸盘板,经过前处理清洗烘干板面后,使用热辊压膜机压上一层感光抗蚀膜,干膜型号HD240,此干膜制作干膜封孔之用,防止后续印刷油墨入孔。主要参数,线速2.0 m/min,压膜温度110 ℃±10 ℃。

③曝光:把压膜后的板放到曝光机台面上,再放上底片使用UV光照射,把图形转移到板面的干膜层上。其生产制作参数,曝光能量90~110 mj,曝光能能量尺6±1格。

④显影:曝光后板静置30 min后,撕去干膜表层聚酯薄膜,放进显影机,利用显影剂药水把未曝光的干膜冲洗掉,留下干膜覆盖图形。其生产制作参数:线速4.0~4.5 m/min,碳酸钠浓度(1±0.2)%。

⑤网版印刷一面:使用丝网印刷机把显影后板进行单面印刷作业。在板面上印上一层均匀的湿膜(线路油墨或防焊油墨,解析度达到制作外层线路的要求即可)。其生产制作参数:刮刀速度1.5~2.0 m/min,角度45°,压力0.15 Mpa~0.2 Mpa。

⑥预烤:把印好单面的板插框架,放进烤箱预烤(温度75 ℃,5~10 min),把湿膜烤干不粘手为准。

⑦网版印刷另一面:把印刷一面油墨烘烤干的板,同机台进行另一面印刷作业,在板面上印上一层均匀的湿膜。其生产制作参数同上面印刷。

⑧预烤:把印好双面油墨的板插框架,放进烤箱预烤(温度75 ℃、20~25 min),把湿膜烤干(不黏手为准进行检验),预防黏底片。

⑨曝光:把印刷双面油墨烤干的板,放到曝光机台面上,放上底片,使用UV光照射作业(也可用LDI曝光机直接曝光作业)。曝光能量90~110 mJ曝光能量格(5~7格)。

⑩DES线:即显影机、蚀刻机、去膜机组成水平线连线作业。把曝光过板放进显影机,显影出所需要的图形,再经过蚀刻机内的酸性蚀刻液,腐蚀掉暴露的铜面,留下的保护膜经过去膜机内去膜药剂(氢氧化钠)把覆盖铜面上的保护膜去掉,得到铜层线路图。生产参数:速度为3.5~5 m/min;显影压力0.15~0.2 Mpa,碳酸钠浓度(1±0.2)%;蚀刻压力0.2~0.3 Mpa;去膜压力0.15~0.2 Mpa,氢氧化钠浓度3~5%。

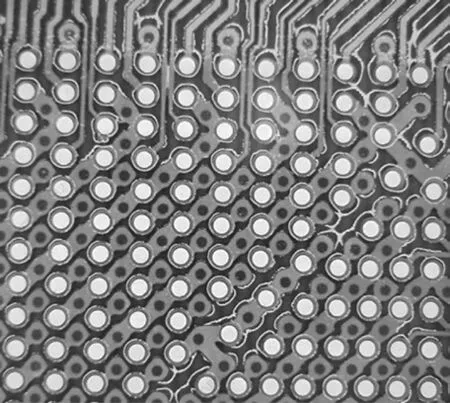

⑪光学自动检测(AOI):针对蚀刻出外层线路图形进行检验,与CAM客户原稿设计图形比对是否完整,若不完整,存在缺失项,则查看判别,检修。图4是完成外层线路和凸盘的线路局部图示。

图4 凸盘线路蚀刻图

(2)以下为先外层线路,后制作镀铜凸盘的工序如下,有关参数与前述类同,不再多述。

①压膜:板电后经过前处理烘干板面后,使用热辊压膜机压上一层感光抗蚀膜,干膜型号HD7240。

②曝光:把压膜后的板放到曝光机台面上,放上底片,使用UV光照射。也可采用LDI(激光直接成像)曝光机直接曝光作业。

③显影:曝光完后板,静置15 min后,进行显影。

④DES蚀刻线,显影-蚀刻-去膜。

⑤外检AOI对蚀刻出外层线路图形进行检验。

⑥沉铜:把外层线路独立的单元,通过沉铜线,沉积一层薄的铜层连接起来,为后面电镀提供能导电的导体。生产参数:线速2 m/min。

⑦镀铜凸盘工序制作参照以上2.1节。

凸盘外层线路制作依据基材铜经过板电后,整体铜厚在35~40 μm。按照铜厚35 μm外层铜厚进行补偿线宽作业,其正常补偿38 μm。现首件测量线宽数据在中值偏上。符合生产要求。

表2、表3数据显示,凸盘板的首件板制作完,线宽测量数据,以及相关阻抗测量值在中值偏上,都在范围内,符合生产要求,后续批量生产。

表2 TOP面凸盘线宽测量数据(单位:μm)

表3 Bottom面阻抗线测量数据

3 凸盘板制作工艺对比

3.1 先制作凸盘后制作线路

先镀铜凸盘后线路制作,由于凸盘存在高低差,无真空压膜设备,只能选用油墨制作线路。预防油墨入孔去墨不净,PTH孔先使用干膜盖孔,再印刷油墨(或喷涂,浸油作业)。由于工艺流程长,油墨在凸盘之间厚薄不均,抗蚀刻能力差异,导致最终线路良率较低。

3.2 先制作线路后制作凸盘

先制作外层线路,由于在板电后压膜生产,不存在凸盘高低差影响。因而,其外层制作的良率较高(90%以上),可达到达方案1使用真空压膜设备生产凸盘板的外层良率。

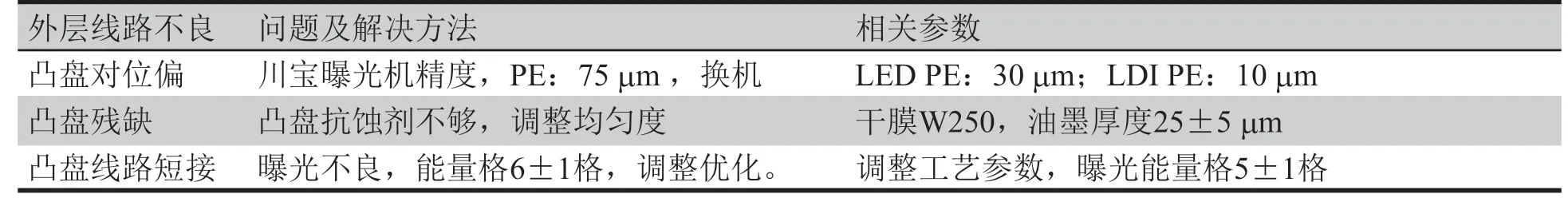

3.3 凸盘线路制作出现缺陷与工艺改进

在制作线路时,由于凸盘存在高低差,导致抗蚀剂干膜或油墨覆盖不全面,影响抗蚀刻效果。主要缺陷和对策见表4。

表4 凸盘制作线路缺陷工艺改善主要对策表

3.4 凸盘线路制作方案比较

不同工艺方法的工序数与良品率相关数据见表5所示。统计分析这5种方案,前4种先镀铜凸盘后制作线路,方案5刚好相反,其优势如下。

(1)缩短工序:可减去使用干膜盖孔和湿墨制作线路两个工序;

(2)精简工艺:省略湿墨印刷制作线路,减少一次影像转移工艺;

(3)节省工时:沉铜(10 min)与丝印油墨(3小时-制作10 PNL板计时)耗时相差甚远;

(4)物料节省:省去湿墨的物料和工夹具的消耗;

(5)良率提升>30%,方案5的外层良率90%相比方案2、3、4的外层线路良率50%~60%,差异>30%。

综上所述,凸盘外层线路制作,不同的工艺制作方法生产良率存在差异,后续工艺不断改善,优化参数,改良方法,将会不断提高产品良率。