阴离子乳化沥青粒径大小及分布影响因素分析

何丽红,温仙仙,侯艺桐,邓 稳

(1.重庆交通大学 材料科学与工程学院,重庆 400074;2.重庆交通大学 交通土建材料国家地方联合工程实验室,重庆 400074)

0 引 言

乳化沥青是一种将沥青分散到水相中形成常温下呈液态的乳状液,与热沥青和稀释沥青相比具有很多技术和经济优越性,在道路工程建设与养护中得到了广泛应用[1-2],而乳化沥青粒径对其技术性能具有重要影响。HUANG Ming[3]研究发现粒径分布可显著反映乳化沥青性能及其混合料的强度,粒径越小强度增加越快;褚建军等[4]提出小粒径乳化沥青有利于体系稳定和涂膜密实;X.D.HOU等[5]研究表明乳化沥青粒径对吸光度有很大影响,粒径较小且分布均匀的乳化沥青固含量与吸光度呈线性关系;赵品晖等[6]、S.G.HOU等[7]指出乳化沥青粒径在一定程度上能够反映其贮存稳定性;武建民等[8]发现平均粒径可用于评价透层油乳化沥青质量,粒径小于2~4 μm时,其稳定性和渗透性良好。

乳化沥青粒径的研究多为阳离子体系,而对阴离子乳化沥青的研究较少。因此,笔者将SDS/OP-10(十二烷基硫酸钠/烷基酚聚氧乙烯醚)复合使用以制备60%固含量的阴离子乳化沥青,采用激光粒度和光学显微两种分析方法考察其粒径大小及分布,探究复配乳化剂用量、皂液pH值、剪切时间和贮存时间对其影响规律,从而获得制备粒径小,稳定性良好的阴离子乳化沥青配方和工艺。

1 试验部分

1.1 试验原料

基质沥青,中海油AH-70#;阴离子乳化剂,SDS;非离子乳化剂,OP-10;pH调节剂,NaOH,化学纯;自来水。

1.2 阴离子乳化沥青的制备

按表1称取计量的复配乳化剂SDS/OP-10溶于水,搅拌加热至55 ℃左右保温,用NaOH调pH值至10~12,配制皂液;经胶体磨剪切1 min后,缓慢加入130~150 ℃熔融沥青(基质沥青与皂液质量比为60∶40),共混后再剪切4~5 min,乳化沥青出口温度75 ℃左右,冷却至室温即得固含量为60%的阴离子乳化沥青。

1.3 乳化沥青粒径大小及其分布测试方法

1.3.1 激光粒度分析

采用Bettersize2000LD型激光粒度分布仪(丹东百特仪器有限公司)测试乳化沥青粒径大小及分布;遮光率5%~20%,超声分散时间60 s,平行测3组,最后取平均值为乳化沥青粒径分布结果。

1.3.2 光学显微分析

采用DM6 M型光学显微镜(上海徕卡显微有限公司)观察乳化沥青大小及分布;取少量乳化沥青稀释制待测样品,放大倍数500。

2 影响因素研究

2.1 乳化剂用量与复配比例

乳化剂种类及用量对乳化沥青粒径大小及其分布有较大影响,而单一的乳化剂往往达不到较好的乳化效果,在实际应用和生产中经常将不同乳化剂复配使用[2,9]。本试验选用SDS/OP-10复配乳化剂,皂液pH值调至11左右,剪切时间5 min,制备60%高固含量阴离子乳化沥青,分别考察不同用量SDS/OP-10对沥青乳液粒径的影响,各乳化沥青特征粒径及分布结果分别如表1和图1。

图1 复配乳化剂用量对乳化沥青粒径分布的影响Fig.1 Effect of compound emulsifier dosage on particle size distribution of emulsified asphalt

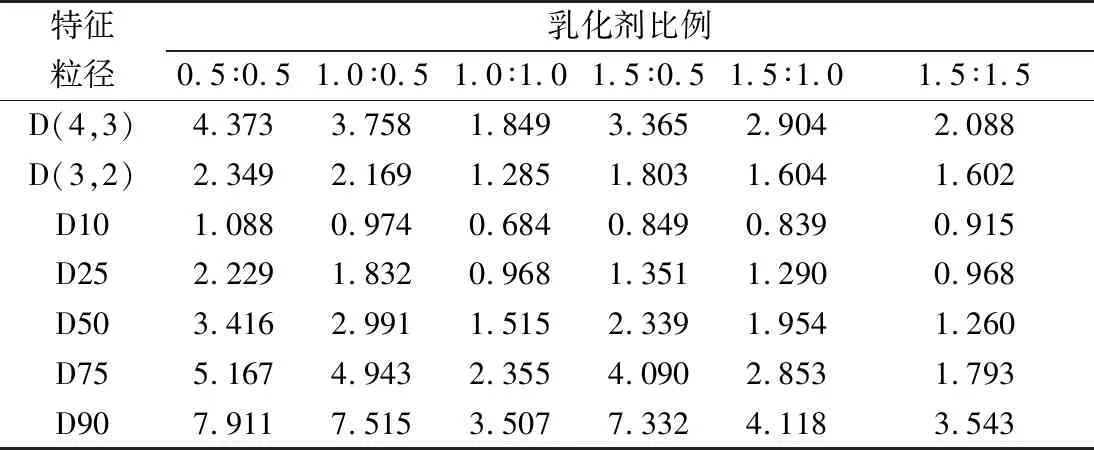

表1 不同用量SDS/OP-10制备乳化沥青的特征粒径值Table 1 Characteristic particle size of emulsion asphalt prepared by SDS/OP-10 with different dosages μm

表1中:D(4,3)为体积平均粒径,通常作为乳化沥青的平均粒径;D(3,2)为面积平均粒径;D10、D25、D50、D75、D90分别为体积累计10%、25%、50%、75%、90%的粒径。

由表1可知,复配乳化剂用量为1%~3%时,乳化沥青的体积平均粒径均小于5 μm,分布范围为1.849~4.373 μm;且平均粒径随复配乳化剂用量增加呈先减小后增加的趋势,其它特征粒径也均有类似的规律。这是由于乳化剂用量较小时,沥青与水的油水界面张力较大,并且沥青表面未包裹足够的乳化剂分子,部分沥青表面未形成乳化剂单分子膜,因此在水中难以分散,沥青分子聚结成团,致使平均粒径偏大;随着乳化剂用量增加,除了油水界面张力降低以外,沥青微粒表面带上电荷,同时形成界面膜和水合层,由于静电排斥力和机械作用力[10]使乳化沥青微粒更加分散,乳液粒径减小且能较长时间稳定;当乳化剂的浓度达到临界胶束浓度时,油水界面张力不再降低而趋于稳定[3,11],乳化剂除了在沥青表面聚集成膜,还有多余的乳化剂分子自行形成疏水基向内、亲水基向外的多分子聚集体,即胶束或胶团[1,12]的形成使乳液平均粒径增大。

图1为3种不同用量SDS/OP-10(比例1∶1)阴离子乳化沥青粒径分布曲线,通过对比可以看出,阴离子乳化沥青粒径分布区间在复配乳化剂用量为2%时最窄,近75%的粒径集中分布在0.7~3 μm,此时粒径最小且平均粒径为1.849 μm,表明乳化沥青微粒大小均一且粒径较小。此外,由表1可知,SDS/OP-10(用量为2%)质量比为1∶1和1.5∶0.5时,其体积累计90%的粒径分别为3.507 μm和7.332 μm,OP-10相对用量增加使乳化沥青粒径更小,究其原因在于非离子乳化剂OP-10中的聚氧乙烯链较长,占据的空间也较大,产生了明显的空间位阻效应[13],同时在沥青-水界面上形成了较强的界面膜。

2.2 皂液pH值

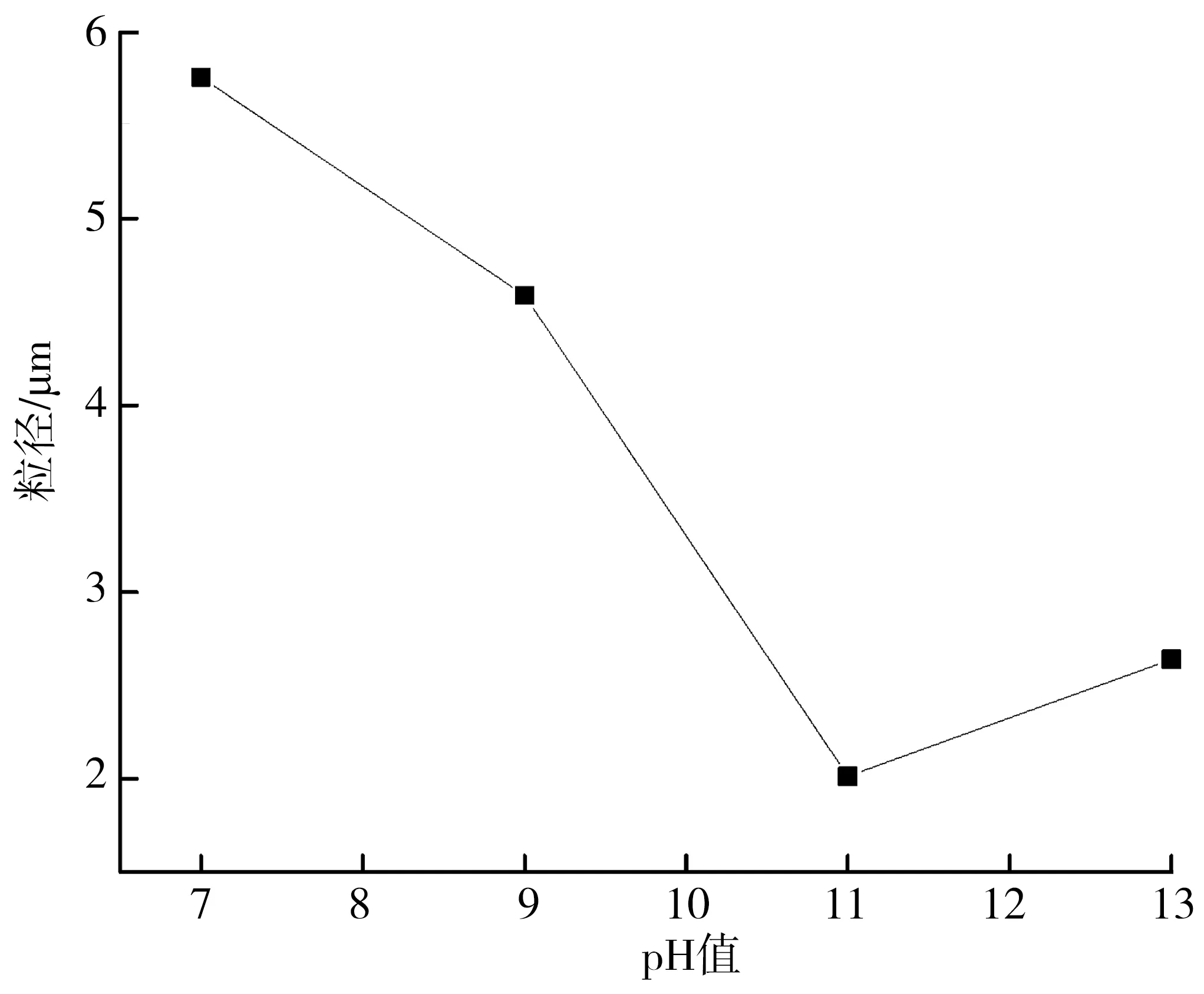

pH值影响着阴离子基团的电离程度,一般要调节pH为碱性才能发挥较好的乳化效果[7]。碱度过高过低时都会对沥青的性能产生影响,故pH值存在一个域值范围。为此在复配乳化剂SDS/OP-10以质量比1∶1,总用量为2%,乳化时间为5 min的基础上考察皂液pH值对乳化沥青粒径的影响,结果如图2和图3。

图2 皂液pH值对乳化沥青平均粒径的影响Fig.2 Effect of soap pH value on average particle size of emulsified asphalt

图3 皂液pH值对乳化沥青粒径分布的影响Fig.3 Effect of soap pH value on particle size distribution of emulsified asphalt

如图2~图3,皂液pH值从7增加至13,阴离子乳化沥青平均粒径先减小后有所增加,粒径分布区间先变窄后变宽。这是由于pH较小时,C12H25SO4-电离程度较低,界面吸附的活性基团较少[14],沥青在乳液中难以分散,因而粒径较大,且分布不均;随着pH值增大,皂液中OH-浓度增大,促进了阴离子乳化剂分子C12H25SO4Na的电离,大量C12H25SO4-使沥青得到了充分地乳化,从而粒径减小、分布均匀;但当pH值增大到一定程度时,界面上负离子基团达到饱和,皂液中Na+浓度过大引起双电层破坏,ζ电位降低,从而削弱沥青微粒间的相互排斥力[15-16],促使沥青微粒聚集,粒径增大且分布区间变宽。

试验结果表明:皂液pH值为11时,阴离子乳化沥青平均粒径为2.014 μm,在所试验组数中平均粒径最小且分布区间最窄;说明乳化剂在该pH值下具有较高的乳化活性,沥青在乳化剂作用下分散效果好,从而使乳化沥青粒径保持在较小且集中的范围内。

2.3 剪切时间

剪切时间也是影响乳化沥青粒径的因素之一,因而笔者采用质量比1∶1、用量2%的复配乳化剂SDS/OP-10,皂液pH值调至11,剪切2、5 min(2次剪切)和7 min制备阴离子乳化沥青,利用光学显微镜观察其粒径大小及分布情况,探究剪切时间对阴离子乳化沥青粒径的影响规律,结果如图4。

图4 不同剪切时间乳化沥青的显微图像Fig.4 Micro image of emulsified asphalt at different shearing time

由图4可以看出,阴离子乳化沥青粒径随着剪切时间延长而逐渐减小,颗粒大小也逐渐均一。通过观察和测量,剪切2 min的沥青乳液粒径普遍存在较多5 μm以上的大颗粒,最大颗粒达9 μm,剪切5 min的沥青乳液中大颗粒明显有减少;对比图4(a)~图4(c)发现,剪切7 min的阴离子乳化沥青粒径较剪切2 min和5 min的更小,平均粒径仅为1.692 μm,且分布更为均匀。

但在乳化过程中,剪切时间越长,胶体磨工作温度也会升高,皂液中水分蒸发增多,致使乳化沥青容易破乳,后期稳定性变差。为进一步验证较长剪切时间对乳化沥青粒径的影响,对剪切5 min后的乳化沥青进行第2次剪切,时间为5 min,结果如图4(d)。对比图4(b)和图4(d),发现阴离子乳化沥青2次剪切前后的粒径大小及其分布比较接近。为了有效地控制工作温度,剪切时间不宜过长,以利于阴离子乳化沥青在较长储存期内具有良好的稳定性,本研究认为剪切时间5 min为宜。

2.4 贮存时间

李海英等[17]研究表明贮存条件对乳液稳定性具有重要影响。为探究贮存时间对阴离子乳化沥青粒径大小及其分布的影响,观察复配乳化剂SDS/OP-10质量比1∶1,总用量2%,皂液pH值调至11左右,剪切时间为5 min时乳化沥青贮存1 d和7 d的粒径大小及分布的变化情况,结果如表2和图5。

表2 不同贮存时间的乳化沥青的特征粒径值Table 2 Characteristic particle size of the emulsified asphalt with different storage time μm

图5 不同贮存时间乳化沥青的粒径分布曲线Fig.5 Particle size distribution curve of the emulsified asphalt with different storage time

通过表2可知,贮存7 d的乳化沥青特征粒径增量在0.077~0.563 μm,增幅在7%~16%,变化幅度较小;且由图5可知,贮存1 d和7 d的乳化沥青粒径分布曲线吻合度较高,均表明该乳化沥青的贮存稳定性良好。这是由于乳化剂分子和乳液pH值等的多重作用,阻碍了微粒接触和团聚,从而保持乳液稳定。

3 机理分析

乳化沥青的不稳定表现为3种形式:絮凝、聚结和沉降,如图6。

图6 乳化沥青储存稳定性示意Fig.6 Storage stability of the emulsified asphalt

乳化沥青微粒由于分子热运动发生聚集的过程称为絮凝(可恢复),絮凝后沥青微粒聚结成为大粒径沥青颗粒(不可恢复),在重力作用下发生沉降[2]。因而为使乳化沥青稳定存在需要防止其絮凝、聚结和沉降。

3.1 防止絮凝和聚结

依据Gibbs 吸附理论,SDS/OP-10复合乳化剂在沥青-水界面上形成了比单一乳化剂强度更大且排列更紧密的界面膜,阻碍了沥青微粒的凝聚,使乳化沥青以较小微粒状而稳定存在;同时,电离的C12H25SO4-在沥青与水的界面上形成吸附层,水相中的Na+形成扩散层,即双电层[16]的存在,使沥青微粒碰撞后由于静电斥力而不发生聚结,保证了乳化沥青的稳定。

电离的乳化剂分子使沥青微粒表面带上电荷,同性电荷的静电斥力防止沥青微粒聚并,增大皂液pH值,沥青微粒的电荷强度增强,静电斥力增大,进一步阻碍了微粒聚结形成大粒径的乳化沥青颗粒,因此,沥青微粒电荷越强,乳化沥青的贮存稳定性越好。

3.2 防止沉降

根据Stokes法则,如式(1),乳化沥青微粒在重力作用下发生沉降,其沉降速度与乳液半径的平方成正比,意味着乳化沥青的粒径大小对其贮存稳定性影响最大。

(1)

式中:υ为沥青微粒的沉降速度;g为重力加速度;r为乳化沥青微粒的半径;ρ1为沥青的相对密度;ρ2为水相相对密度;η为水相黏度。

因而,乳化沥青中沥青微粒的大小及其分布对乳化沥青稳定性有很大的影响,粒径越小,分布范围越窄,乳化沥青的稳定性越好。在制备过程中可通过高品质的乳化设备和合适制备工艺实现,如选择间隙小的乳化机、高效乳化剂、合适剪切时间等手段提高乳化沥青的细度,防止其发生沉降。

4 结 论

通过阴离子乳化沥青制备、粒径分布试验等一系列研究,得出以下结论:

1)乳化剂用量增加到一定程度后,沥青-水界面上就会形成由定向吸附的乳化剂分子紧密排列的界面膜,而SDS与OP-10的复配使用,界面膜强度增加,沥青微粒聚并几率降低。通过对乳化剂SDS/OP-10的考察,不同用量及复配比例对阴离子乳化沥青粒径影响不同,用量为1%~3%时,乳液粒径先减小后增大;复配比例1∶1,总用量2%时,粒径大小均一且平均粒径仅为1.849 μm。

2)阴离子乳化剂在碱性条件下呈阴离子性而具有活性,因而皂液pH值影响着乳化剂的活性,进而影响沥青微粒的分散效果和乳化沥青的粒径大小及分布。当皂液pH值为7~13时,阴离子乳化沥青平均粒径先减小后增加,pH值调至11时,乳化剂分子C12H25SO4Na具有较高的乳化活性,此时,乳液粒径分布区间较窄且平均粒径最小。

3)剪切时间对阴离子乳化沥青粒径大小及分布具有重要影响,剪切时间越长,乳化沥青在胶体磨中的循环乳化次数越多,制备的沥青乳液微粒尺寸越细小均匀。按生产乳化沥青均细化程度由高到低顺序依次为7、5(5+5)、2 min,为有效控制温度,剪切时间5 min为宜。

4)阴离子乳化沥青特征粒径随着贮存时间延长有所增大,D90差值控制在0.563 μm,贮存前后粒径增量较小,粒径分布较为吻合,均呈正态分布,7 d的贮存稳定性良好。