小煤窑空巷影响下采煤工作面矿压显现规律研究

张学亮

(北京天地玛珂电液控制系统有限公司,北京 100013)

小煤窑残留空巷的存在导致岩层的结构和应力环境发生改变,严重影响工作面布置[1]。残留空巷被揭露时易引起瓦斯等有害气体增多,使矿井通风系统出现一定的技术难题[2-4]。针对小煤窑无序开采形成的空巷给工作面推进带来的各种问题,国内外学者进行了许多富有成效的研究[5-8]。柏建彪等[9]针对工作面过残存遗弃空巷时顶板与支架阻力关系进行一定探索,建立了工作面过空巷过程中顶板来压的计算力学模型,并提出了使用充填高水材料过空巷的技术措施;吴士良等[10]以神东矿区工作面过空巷的现场经验和方法为基础,提出了“小煤柱等压”过空巷技术,确定了揭露空巷前的最佳位置,从而达到避开高应力释放的时间节点;谢生荣等[11]针对综放工作面过空巷顶板稳定性问题,提出“跨空巷长关键块体”理论。

以崔家寨矿1号煤层E13103工作面为工程研究背景,从理论和实测两个方面分析了过空巷时的顶板破断特征、矿压显现规律,为工作面安全高效地通过小煤窑空巷提供理论依据。

1 工程背景与空巷影响

1.1 工作面概况

E13103工作面属1号煤层,位于东三采区,北部为E13105工作面,南部为E13101工作面(已设计),西为东三1号煤层集中进、回风巷,东部为井田边界,上覆为E13501工作面(已回采)和E13501北部连采区(已回采)。

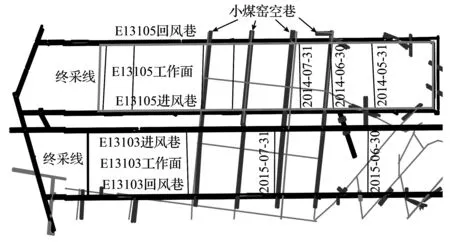

该工作面煤层厚度范围0.8~4.4m,平均4.24m。煤层倾角0°~21°,平均7°。基本顶厚度为6.5m、煤层埋深为320m、岩层内摩擦角23°、直接顶厚度为1.35m、岩层容重为25kN/m3。煤层质软,极易碎,节理发育,顶部0.4m为块煤,煤层由西向东逐渐变薄,至切眼区域煤厚变薄至0.8m。工作面设计走向为1086.5m,倾斜长110m,如图1所示。

图1 工作面概况

1.2 残留空巷影响

E13103工作面内存在4条与工作面大致平行的空巷,与工作面夹角约为6°,从工作面两条区段巷道揭露的情况看,4条空巷中相邻两条空巷间距在70m至80m之间。根据矿井设计的工作面接替顺序,E13105工作面先进行回采,当推过横穿于工作面的平行空巷时,出现了顶板大面积冒落的事故,致使工作面停产整修,严重影响矿井的安全生产。

小煤窑无序开采残留的各个老空巷,使工作面应力分布状态非常复杂,为有效控制残留老空巷的破坏,对空巷周围应力分布进行了深入研究,进而对整个空巷存在区域的应力状态进行了分区。老空巷的应力分布状态表明:残余空巷周围应力明显增大,应力集中系数在1.4~1.7,其分布的区域范围在倾向上位于老空巷前后6~12m,在走向上贯穿整个工作面,多个残留的老空巷使工作面推进的难度大大增加。

2 工作面过空巷顶板破断规律

2.1 顶板破断力学结构

工作面前方无空巷时或工作面距离空巷较远时(远远大于临界煤柱的宽度)顶板破断后形成稳定的支撑结构[12],该结构周期性失稳对支架造成压力作用形成周期来压,工作面形成的力学结构模型如图2所示。

图2 正常顶板破断结构

随着工作面不断推进残余老空巷与工作面间的距离逐渐减小,即两者之间的煤体逐渐减少进而形成煤柱,煤柱应力分布随着工作面推进先后经历马鞍型、双峰型、单峰型。导致工作面在接近空巷时的顶板压力远不同于工作面正常回采过程的顶板压力[13,14]。

2.2 支架平衡的工作阻力测算

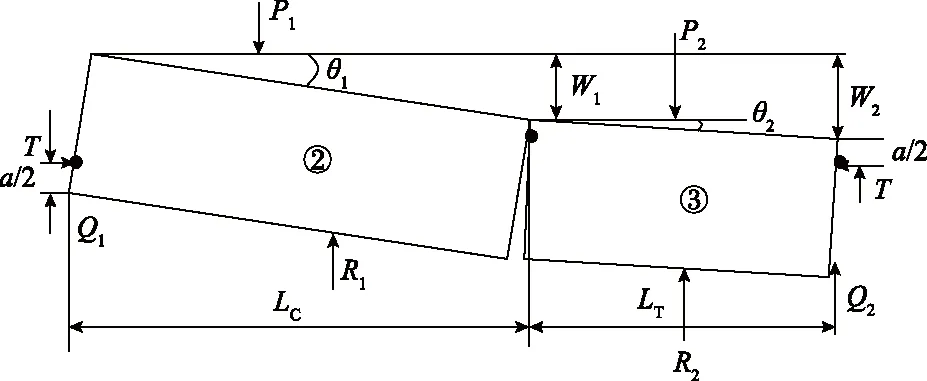

当工作面与空巷间的煤柱宽度小于临界宽度时,煤柱失稳造成工作面上方的顶板跨空巷超前断裂,形成过空巷的顶板破断力学结构模型如图3所示,此时基本顶破断结构受力分析如图4所示。

图3 存在空巷顶板破断结构模型

图4 顶板结构受力

当工作面推进到与空巷间距小于临界宽度时,悬臂长度达到顶板的周期破断距,顶板发生超前破断[15,16]。梁在固支端断裂的悬臂长度为空巷宽度A、煤柱宽度B′与工作面基本顶上一次破断的周期断裂线Lx之和,由此可以确定顶板悬臂破断的长度。即为关键块体②的长度:

Lc=A+B′+Lx

(1)

砌体梁结构中关键块体②与关键块体③形成相互咬合的稳定结构决定了整个砌体梁的稳定性。考虑到直接顶冒落后的松散系数Kp和直接顶厚度,则关键块体②的下沉量W1为:

W1=M-∑h(Kp-1)

(2)

岩块回转的几何关系:

关键块体间的力矩的平衡关系:

式中,a为关键块体间的咬合接触长度,m;M为煤层开采厚度,m;h为基本顶岩层厚度,m;θ1为关键块体的回转角度,°;T为关键块体间的水平推挤力,kN;Lc为超前破断的关键块体②的长度,m;L′为工作面支架在顶板上的作用点与煤壁间的距离,m;R1为工作面支架通过直接顶作用在基本顶上的力,kN;P1为关键块体②的自重及作用在其上方的载荷重量之和,kN;A为空巷宽度,m;B′为煤柱的临界宽度,m;φ为破断块体接触面的内摩擦角。

此力学平衡结构中最大的剪应力Q2-3发生在关键块体②③之间,为防止结构在②③咬合接触面发生滑落失稳,则必须满足以下条件:

Ttanφ≥Q2-3

(5)

Q2-3=P1-R1

(6)

联立式(4)—(6)可得工作面支架通过直接顶作用在基本顶上的最低阻力应为:

则支架的最低工作阻力应为:

Pmin=R1+γhzLX

(8)

根据崔家寨矿的相关参数:基本顶厚度h为6.5m、煤层埋深H为320m、岩层内摩擦角23°、煤层厚度4m、直接顶厚度hz为1.35m、岩层容重γ为25kN/m3、最大空巷宽度A为4m、煤柱临界宽度B′为9.6m、基本顶岩层周期破断距LT为14.9m、基本顶岩层破断的关键块上方的均布载荷q取0.17MPa。

代入式(8)得支架过空巷时应具备的最低工作阻力Pmin为6300kN。

3 工作面过空巷的数值模拟分析

3.1 数值模型建立

根据崔家寨矿E13103工作面的布置情况,沿工作面布置方向设置200m,沿工作面推进方向设置300m,高100m的三维计算模型。模型尺寸300m×200m×100m,模型划分了92000个块体、108158个节点。通过FLAC3D软件内嵌fix命令限制模型底部的水平位移和垂直位移,同时限制模型四周平面的水平位移,并且通过在模型顶部施加与上覆岩层重量等效的自重应力,模型的岩石力学参数见表1。

表1 煤岩层顶底板力学参数

3.2 工作面过空巷应力规律

随着工作面不断向前推进,距开切眼439m的位置揭露第一条空巷,以后每推进70m到80m便会揭露第二条、第三条、第四条空巷。工作面揭露第一条空巷过程应用数值模拟记录了工作面支承压力变化情况如图5所示,并绘制了工作面推进至距空巷70m、50m、30m、20m、10m、5m时工作面前方支承压力分布曲线,如图6所示。

图5 工作面应力的分布情况

图6 工作面前方支承压力的分布曲线

数值模拟结果表明:工作面超前支承压力影响范围在40m至45m,工作面距空巷50m以上时,峰值点在煤壁4m至5m之间,支承压力峰值在19MPa以下,支承压力未影响到空巷。工作面距空巷50m以下时,工作面超前支承压力与空巷侧所形成的支承压力开始相互叠加,工作面距空巷20m时,超前支承压力峰值急剧增加,工作面距空巷10m时,工作面前方支承压力峰值达到最大值。工作面与空巷间距小于10m时,煤柱将进入塑性屈服阶段,此时应采取措施加强煤壁的支护,对顶板及时支护。

4 矿山压力实测研究

过空巷矿压显现选取了工作面15号支架数据进行分析,对工作面距第一条空巷前50m到工作面推过第四条空巷后,即选取工作面推进390m至690m之间的数据进行分析,并作出工作面位置与支架支护阻力的关系。工作面内先后揭露了4条平行的小煤窑巷道,分别位于工作面距切眼439m、509m、592m、674m处,工作面推进距离与支架工作阻力之间的关系如图7所示。

图7 工作面15号支架平均工作阻力与推进距离关系

统计分析E13103工作面15号支架揭露前空巷各参数,见表2。监测结果表明:支架推进到距离空巷20m处支护阻力逐渐增加,推进至距空巷7到9m时支架工作阻力出现了峰值区,约为5800kN,穿过空巷的过程当中,支架工作阻力维持在一个较低的水平,平均约为2254kN。推过空巷之后,随着顶板悬露长度的增加,支架工作阻力逐渐上升,并且在推进约15m后出现二次压力峰值,为4200kN。距第二个空巷约11m至8m处,支架支护阻力进入一个峰值区域,最高峰值为6282kN,揭露空巷过程中支架阻力为2678kN,空巷右侧约15m出现压力峰值,为4173kN。距第三个空巷约9m至7m处为出现压力峰值,为6100kN,揭露空巷过程中为3168kN,工作面推过空巷后约10m出现下一个压力峰值,为4491kN。距第四个空巷约8m处出现压力峰值,为5859kN,揭露空巷过程中为2342kN。

表2 工作面揭露空巷过程支护阻力统计表

工作面推进到距空巷7m至10m时支架的支护阻力明显升高,工作面发生大面积来压。过空巷的过程中支架出现较长距离的高水平压力,主要原因是上覆关键层在揭露空巷过程中,空巷与工作面间的煤柱失去稳定支撑能力,造成工作面上方的顶板超前破断,基本顶的顶板破断距突然加大,对支架造成冲击,从而使支架工作阻力大幅增加,造成工作面压力增大。同时小煤窑空巷的存在使顶板较为破碎,关键层发生破断后的冲击,导致煤壁前方的顶板发生一定的扰动,给工作面造成一定的压力。

5 结 论

1)基于残余空巷周边应力场分布,对全工作面的应力状态进行了有效分区。在残余空巷周围应力明显增大,应力集中系数在1.4~1.7,其分布的区域范围在倾向上位于空巷前后6m~12m,在走向上贯穿整个工作面。

2)根据正常回采工作面的顶板破断的梁式破断力学模型以及失稳与变形失稳的机理和条件,建立了存在空巷顶板来压的力学结构模型,并推导出支架工作阻力的理论计算公式。

3)工作面超前支承压力影响范围在40m至45m之间,工作面距空巷50m以上时,峰值点在煤壁4至5m之间,支承压力峰值在19MPa以下,支承压力未影响到空巷。工作面距空巷20m时,超前支承压力峰值急剧增加,工作面距空巷10m时,工作面前方支承压力峰值达到最大值。工作面与空巷间距小于10m时,煤柱将进入塑性屈服阶段。

4)实测过空巷工作面的矿压显现结果表明,工作面在揭露空巷前的支护阻力最大,位置在工作面揭露空巷前7m到10m区间,有效确定了支护加强的位置,保障了工作面安全高效生产。