弹性挡圈装配断裂原因分析及改善

张卫新 胡启赛 王晓辉 卢俊宏 陈文春

摘 要:标准件生产企业缺少对弹性挡圈装配过程中断裂的根本原因的分析和认识。本文结合装配过程中多次存在的此类问题,以分析弹性挡圈装配断裂的原因为研究课题。进行充分的原因分析,发现导致断裂的原因有模具因素和毛刺的因素。对影响因素做对比试验,通过压力机得出不同的推入力值,发现毛刺、缺口裂纹是影响装配过程中断裂的重要因素,并提出模具预防、减小毛刺的方案,可以避免断裂的现象。

关键词:止推帽;弹性挡圈;开裂;冲压;65Mn

中图分类号:TH162.1 文献标识码:A 文章编号:1005-2550(2021)03-0129-06

Cause Analysis and Improvement of Assembly Fracture of Elastic Block Ring

Zhang Wei-xin, Hu Qi-sai, Wang Xiao-hui, Lu Jun-hong, Chen Wen-chun

( Zhejiang Huayuan Automobile Parts Co., Ltd, Wenzhou 325000, China )

Abstract: Standard parts production enterprises lack of analysis and understanding of the root causes of fracture in the assembly process of elastic ring. In this paper, the reasons for the fracture of the elastic retaining ring assembly are analyzed. Carry on the sufficient cause analysis, find that the cause of fracture is mold factor and burr factor. The influence factors are compared and tested. Different push force values are obtained by press. It is found that burr and notch crack are important factors affecting fracture in assembly process, and the scheme of preventing and reducing burr reduction of burr can avoid the phenomenon of fracture.

Key Words: Stoppers; Elastic Retaining Ring; Cracking; Stamping; 65Mn

张卫新

毕业于太原理工大学,材料工程专业,工程硕士学位。现就职于浙江华远汽车零部件有限公司,任质量工程师,已发表文章:《螺母内螺纹锈迹状物产生原因分析及改善》、《压铆螺钉装配过程中断裂原因分析及改善》、《弹性挡圈装配断裂原因分析及改善》、和《制样对超声波测试轴力的影响》等13篇论文。

弹性挡圈,是配套汽车管柱类的专用零件,装配后可卡于套管卡槽内固定不动,且无法二次拆卸,它可以防止轴上的其它制件轴向窜动。

针对弹性挡圈装配断裂的问题,相关作者[1-4]主要描述了65Mn材料含硫高、夹杂物、产品表面增碳、硬度高、热处理工艺不合适等产生的开裂现象,主要分析工艺过程中产生的裂纹,未有相关在装配过程中弹性挡圈裂纹产生的描述,对产品装配时出现断裂的原因分析,因需考虑工艺流程,对直观判断裂口成因造成较大困难,不能有效识别开裂在具体的工艺位置,对改善方向造成不确定性,且相关作者没有实质性的从产品受力、试验验证上给与论证。挡圈的开裂成因异于已有作者分析的原因,我厂挡圈在装配中产生开裂现象,一直未有效识别,无法找到相关分析资料,不能从根本上论证开裂原因。作者结合实际产品装配过程和生产工艺,充分分析断口形貌,识别影响因素,进行单因素对比验证,并结合生产工艺,确定开裂原因,给予预防措施及解决生产问题的分析思路。

1 产品描述

2020年,某汽车座椅公司的装配人员反馈轴用弹性挡圈在装配轴管过程中,发现某批次产品出现断裂现象,断裂率约0.1%,该问题已被多次投诉。现场装配位置如图1所示。检测产品性能尺寸都符合图纸要求。因無法确定根本影响因素,该问题已持续较长时间。本文以断裂批次产品作为研究对象,对主要影响因素进行深入的分析。产品尺寸测量数据如表1所示,图纸尺寸要求如图2所示,且符合尺寸要求。

挡圈是由凹侧推入轴管过程中产生开裂,推入力约3-6kN,挡圈宏观裂纹如图3所示。

挡圈材质65Mn,生产工艺:板料冲裁→热处理等温淬火、中温回火→锰系磷化。

2 开裂原因分析

挡圈在推入套管过程中内圈受到与轴管接触的摩擦力和与轴管产生过盈配合而产生的膨胀力。对开裂前的受力方式进行分析,判断裂纹所处受力环境,并从微观上分析断口形貌,判断裂纹源,最终结合生产工艺中影响裂纹的因素,识别出裂纹成因。

2.1 受力分析

挡圈在被推入轴管过程中,受到轴管表面对挡圈内环表面的摩擦阻力和因过盈配合产生的轴管表面对挡圈内环的径向支撑力的共同作用,支撑力使内环产生膨胀力,当内环存在薄弱位置时,更容易在摩擦力和膨胀力的作用下造成开裂。挡圈厚度0.5mm,挡圈受外力作用如图4所示。对缺口进行受力分析如图5所示,缺口两侧会产生较大的摩擦阻力,当两者差异较大时会形成对裂纹破坏的剪切力,力值足够大,在较小的膨胀力下发生开裂现象。未装配的产品在放大镜下观察,内圈边缘断裂带存在1-2处缺口,如图6所示,图中,左侧黑色区域为断裂带,右侧亮色区域为光亮带,是在板料冲裁过程中形成,光亮带约占切口的一半,说明凹凸模间隙配合合适。

冲裁凸凹模如图7所示。放大镜下观察模具表面,发现凹模存在裂纹,凹模缺陷如图8所示,凹模存在的刃口裂纹缺口会使冲裁过程中,落料不能及时分离,金属因塑性变形产生断裂带缺口,遗留在产品表面,冲模在回程过程中,与缺口周围毛刺形成较大阻力,对缺口进一步产生破坏,并可能产生微裂纹。落料表面毛刺如图9所示,一部分边缘毛刺较长,说明凹模刃口已产生明显磨损状态[5]。

2.2 断口分析

挡圈推入金属套管时,内圈受到挤压力和摩擦力,裂纹方向垂直于挤压产生的膨胀径向力,判断裂纹属于脆性断裂。通过电子显微镜观察裂纹断口的形貌,如图10所示。识别出断裂源区,扩展区,裂纹末端,裂纹走向如图11所示,红色箭头指裂纹源,黄色箭头指裂纹扩展方向,裂纹末端呈现支状。断裂源区存在冰糖状的磷化颗粒,如图12所示,说明有磷化液渗入。断裂源区能谱图,P含量约0.6,大于65Mn材质要求的低于0.04,说明工艺过程中磷化前已存在裂纹。断口圆环内圈位置微观呈延晶形貌,此处为裂纹源,断裂源区域微观可见小块状结晶物等异物覆盖,P、Zn元素较丰富,能谱图如图13所示。断口其它扩展区位置微观整体呈细小的刃窝形貌,扩展区如图14所示。综合观察宏观和微观形貌,断口呈过载断裂特征,断裂源位于内圆环位置,且位于毛刺位置,在磷化前存在裂纹。

2.3 开裂原因

通过断口分析,裂纹由内向外扩展,裂纹源起始于内环断口形成断裂带毛刺一侧,结合受力分析,在板材被冲裁过程中,模具缺口使落料分离困难,导致毛刺形成缺口。装配过程中,毛刺和缺口与套管表面存在接触阻力,不同位置的毛刺会形成不同的摩擦阻力,当缺口处阻力最大时,容易形成应力集中,产生剪切力,大于材料所能承受的剪切强度时形成裂纹。

结合生产工艺过程分析,裂纹起始于冲裁,在热处理过程中容易形成延晶微裂纹,经过磷化,使裂纹源处P、Zn元素含量高于基体,并有磷化颗粒覆盖。在现场装配过程中,挡圈受到挤压和摩擦阻力,当随机产生的毛刺造成较大的摩擦阻力时,便在缺口处已形成的裂纹,继续扩展形成开裂现象。

3 试验

通过断口形貌分析,以及受力分析,解释裂纹产生机理,已产生的裂纹缺口在毛刺的作用下最终导致产品开裂。为进一步验证分析的结论,进行单因素对比试验,通过数据验证毛刺对开裂的影响,以及只存在缺口时是否会产生开裂。

3.1 试验设计

选取同批次产品,来自存在裂纹缺口的模具,在放大镜下观察产品内圈缺陷位置,并标记。使用400#砂纸清理内圈毛刺,与原状态产品进行推入力测试。准备工装模具,凹模尺寸φ34×φ60×36mm,凸模尺寸φ32×18mm,模具如图15所示。压力机使用SHT4305电液伺服万能试验机压入。

3.2 试验结果

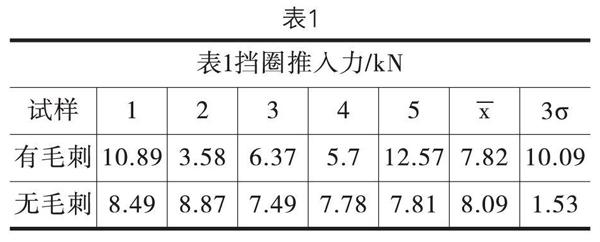

分别压入凸模有毛刺和去毛刺产品各5件,推入力如表1所示。其中有毛刺试样3和4发生开裂,裂纹由内圈向外圈扩展,与现场装配开裂方式相同,且断裂位置在标记处,开裂产品如图16所示。无毛刺产品,均匀压入,无开裂现象发生。

3.3 结果分析

试验中通过对比有毛刺和无毛刺产品的推入力,发现有毛刺产品推入力波动较大,均值是7.82kN,3σ值是10.09kN,测试结果范围3.58kN-12.57kN,其中开裂产品是3.58kN和6.37kN,說明推入力不是决定产品开裂的主要影响因素,有毛刺产品压入后,会残留较多铁屑,如图17所示,在压入过程中,毛刺会影响阻力大小。无毛刺产品推入力波动较小,均值是8.09kN,3σ值是1.53kN,测试结果范围7.49kN-8.87kN,且产品无开裂现象。

产品由内圈向外圈产生裂纹,位于标记处,说明裂口存在于缺口处,断裂后的裂口放大如图18所示。产品在冲裁过程中,产生缺口存在微裂纹,形成薄弱位置,但毛刺对阻力影响不大时,缺口不能造成产品开裂,当毛刺产生较大阻力时,使应力集中在缺口处,发生开裂现象。通过单因素对比试验,产品存在缺口的条件下,毛刺是造成产品开裂的根本因素。

4 小结

弹性挡圈在装配过程中产生的开裂现象,微观上判断裂纹是在过载条件下产生,并识别裂纹源位置,从宏观上分析裂纹源,起始于毛刺位置的缺口,并结合工艺过程分析,模具是产生缺口的原因,通过装配过程中的受力分析,推断出裂纹的产生是在毛刺和缺口共同作用下形成,通过试验验证,得出毛刺是导致开裂的最终原因。对于避免该产品的开裂措施,得出以下结论:

(1)冲裁凹模磨损严重的刃口会使产品形成较多毛刺,形成的裂纹缺口会遗传至产品,应在使用前保持模具刃口的完好,并检查冲裁出的落料是否存在较大毛刺;

(2)存在缺口的产品,可以通过去除毛刺的方式,避免装配过程中受力不均匀而产生开裂。

(3)增加程序控制文件,记录每批次产品生产前模具表面状态,要求无裂纹、缺口,以及首件产品的落料边缘无明显毛刺,同一生产批次产品,抽检7件,增加模具压入试验,无开裂则可流转。

参考文献:

[1]祝小冬.65Mn扁钢剪切开裂分析[J].热处理,2014(6):57-60.

[2]顾立业,张秉青. 65Mn钢板开裂原因分析[J].河北冶金,2013(9):8-14.

[3]张皓,陈晓光,王伯旬.浅析65Mn弹性挡圈制造工艺[J].中国新技术新产品,2013(24):79-80.

[4]卢蒙,杜亚伟,姜桂良.涡卷弹簧用冷轧扁钢丝表面缺陷及成因分析[J].金属制品,2016(2):40-43.

[5]刘运权,李程霞.弹性挡圈开裂问题的解决方法[J].模具制造,2016(4):223-16.