菜籽饼粕蛋白的提取、功能特性及其在食品中应用的研究进展

翟晓娜,师建芳,赵慧凝,邵 广,谢奇珍

(农业农村部规划设计研究院,农业农村部农产品产后处理重点实验室,北京 100121)

油菜籽,十字花科(Cruciferae)芸薹属(Brassica)作物油菜的种子,世界第三大植物油原料。我国现种植油菜品种有Brassica campestrisL(白菜型,258个),Brassica junceaCzern.et Coss(芥菜型,300 个)及Brassica napusL.(甘蓝型,1497 个)三种,其中甘蓝型为主栽品种,含油率约35%~45%[1]。油菜籽根据其芥酸和硫甙含量分为普通油菜籽和双低油菜籽,我国于2014 年基本实现双低种植普及[2−3]。饼粕作为油菜籽榨油的主要副产物根据制油工艺的不同可分为浸提菜籽饼粕和压榨菜籽饼粕,两者主要在残油率、蛋白质量及硫甙含量三方面有所差异,其中压榨粕蛋白质量较好、硫甙含量较低,但残油率高,一般为7%~15%,甚至高达20%,受产业链条的经济效益影响,目前市场上仍以浸提菜籽饼粕为主[4]。

据USDA 统计数据,2019~2020 交易年度全球菜籽饼粕产量约0.39 亿吨,其中我国菜籽饼粕消费总量达0.11 亿吨[5]。菜籽饼粕与棉籽粕、葵花籽粕等相比营养丰富,一直在饲料领域广泛应用,其粗蛋白含量较高,氨基酸组成均衡、含有丰富的含硫氨基酸及一定量的赖氨酸,蛋白质效价比值高于大豆蛋白,是一种优质的植物蛋白资源[2,6]。高附加值利用菜籽蛋白对提高油菜籽产业价值链意义重大。

长期以来,菜籽蛋白提取物因含有芥酸、硫甙等抗营养物质而应用受限。目前,随着人们消费观念的转变及政策支持,植物蛋白市场潜力巨大。《国民营养计划(2017-2030)》指出:到2030 年,我国居民膳食中要减少50%动物蛋白摄入量;放眼国际市场,Innova Market Insights 指出“植物基革命”为2020年第二大趋势[7]、Markets and Markets™ 2020 年植物蛋白报告预测未来五年植物蛋白市场将以14%年复合增长率发展,且分离蛋白将会是市场主导产品[8]。自2010 年以来,虽已有菜籽蛋白产品被FDA 批准公认安全的(generally regarded as safe,GRAS)[9],但这并不意味着可广泛使用菜籽蛋白,且目前该类产品仍较为稀缺。本文综述了以菜籽饼粕为原料提取菜籽蛋白的制备方法、功能特性及其在食品中的应用现状,以期为菜籽饼粕蛋白的进一步开发利用提供参考。

1 菜籽蛋白

菜籽蛋白作为一优良植物的蛋白质,具有较好的营养特性,含丰富的含硫氨基酸和赖氨酸,且氨基酸组成平衡,其可消化氨基酸评分值(DIAAS)与乳清蛋白接近,或为适用于6 月至3 周岁婴幼儿及年龄大于3 周岁可食用的高质量优质植物蛋白[10],油菜籽中的蛋白质主要由60%菜籽球蛋白(cruciferin)、20%菜籽白蛋白(napin)及少量油脂蛋白、硫堇蛋白、胰蛋白酶抑制剂和脂质转移蛋白组成[2,9]。其中Cruciferin(菜籽球蛋白)为11/12S 球蛋白,富含赖氨酸和甲硫氨酸,平均分子量约300~360 kDa,具有良好的凝胶特性,可在高离子强度(≥0.5)和中性pH 条件下保持稳定结构,并在极端pH 下降解为6个亚基,每个亚基由α-(30~40 kDa,含254~296 个氨基酸)和β-(20 kDa,含189~296 个氨基酸)两条多肽链以二硫键链接组成。Napin(菜籽白蛋白)为1.7/2S 白蛋白,富含脯氨酸、谷氨酰胺和半胱氨酸,平均分子量约14 kDa,由两条不同分子量(10~12 kDa与3~6 kDa)的肽链通过4 个二硫键作用形成,具有良好的溶解性、成膜性、较高的热稳定性及耐胃蛋白酶特性[11−12]。通常菜籽饼粕中的蛋白质含量主要取决于油菜品种及榨油工艺,而从菜籽饼粕中提取得到蛋白的含量及组分主要取决于制备方法。

2 菜籽蛋白的制备方法

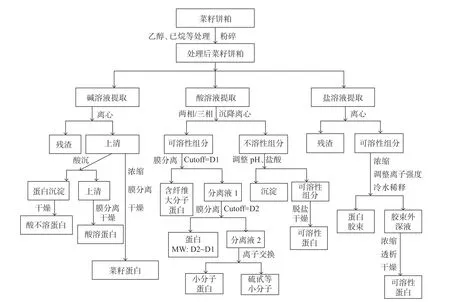

菜籽饼粕在具备高蛋白含量同时,还含有一定量的纤维、酚酸酯、硫甙及植酸等抗营养物质,提高菜籽蛋白提取得率的同时尽可能降低其抗营养物质的含量、保证提取物良好的理化特性及功能特性是非常有必要的。菜籽榨油的工艺直接决定了菜籽饼粕的蛋白质质量,已有研究表明冷榨菜籽粕蛋白的得率明显高于高温粕[13−14]。植物蛋白的提取关键在于细胞壁的破碎使蛋白质最大量的溶出,一般可辅助采用单一球磨、高压均化处理,物理法(微波、研磨、超声、渗透休克、静电分离)与酶解法结合或强酸/碱化学处理[15−16],而去壳、有机溶剂(如乙醇、甲醇等)或果胶酶、半纤维素酶、植酸酶等菜籽粕前处理工艺已被证明能有效去除部分纤维、还原糖,减低硫甙含量,提高蛋白提取率及纯度[17−18]。目前菜籽蛋白的提取方法主要包括pH 分段控制法、盐溶法、Osborne(OSB)法及酶解法等,结合膜分离、色谱、电泳等分离纯化技术[19],关键流程工艺可总结为图1。

图1 菜籽饼粕蛋白提取流程Fig.1 A schematic of the protein extraction from canola/rapeseed meal

2.1 pH 分段控制法

pH 分段控制法是蛋白工业化生产的常用方法[20]。根据初始蛋白质增容pH 的不同可分为碱溶法和酸溶法。

2.1.1 碱溶法 碱溶酸沉是制备菜籽分离蛋白的典型方法,一般包括浸提/分离、沉淀/分离及纯化等工序[17]。通常增容阶段会利用NaOH 将pH 控制在9~12.5,然后通过盐酸、柠檬酸等稀酸溶液调节浸提液pH 至3~6 进行等蛋白质电点沉淀,提取过程中可辅助添加NaCl 等中性盐离子提高蛋白质溶出率、添加Na2SO3等抗氧化剂减缓蛋白质黄化、辅助乙醇洗脱去除部分多糖及酚类物质等。由于该过程中蛋白质仍会与纤维、细胞膜等相互作用,一定程度上会影响蛋白的提取率,通常可采用微波、超声、超滤或膜分离等手段来提高蛋白得率及纯度[2,21−22]。此外,若以冷压榨菜籽饼粕原料,通常会进行己烷脱脂前处理[23],且蛋白回收率明显高于高温压榨粕[24]。不同提取工艺研究如表1 所示。

表1 菜籽饼粕碱法制备菜籽蛋白产品示例Table 1 Examples of alkali extraction for the products of rapeseed protein from rapeseed meal

早在1990 年,Tzeng 等[28]就采用碱溶酸沉结合膜过滤法制备了不含硫甙、浅色泽的菜籽蛋白,并依据氮物质溶出率较高且植酸溶出率低的原则,推荐高强度碱溶浸提工艺;这主要是因为植酸与菜籽蛋白中的赖氨酸(pKa=10.53)、精氨酸(pKa=12.48)分别通过-NH2、-CN3H4相互作用,随着碱溶阶段pH(10~12.5)的增大,蛋白-植酸的稳定性会逐渐下降。而弱碱性(pH<9)的浸提环境对蛋白质提取率并无显著影响,只有当pH 增加至11 后,蛋白质提取率才会明显提升约9%~12%[29−30]。在酸沉工艺优化中Ghodsvali等[29]发现菜籽蛋白在pH4.5~5.5 间回收率最高(50%~67%),但由于菜籽白蛋白的pI 约为3~4[31],该条件下所得蛋白溶解性和可消化率较差。Zhang等[32]则从菜籽蛋白的营养性和应用特性出发对其碱溶酸沉工艺进行了优化,同样发现碱溶阶段蛋白的提取率与pH 成正比,但随着pH 增大会出现蛋白结构瓦解、抗营养物质溶出增加、色泽加深等现象,综合考虑优选pH9 碱溶、pH4.5 酸沉工艺,该工艺制备的蛋白质结构完整、D 型氨基酸含量最低、抗营养物质含量最低(硫甙2.85 mmol/kg、植酸1.05 mg/g、芥子酸胆碱0.68 mg/g)。此外,碱溶前辅助酸洗或酸沉过程中添加CaCl2(0.05~0.15 mol/L)可有效降低蛋白产品中植酸的含量[17,33]。总体而言,碱溶酸沉法作为植物蛋白质的经典制备方法,虽已实现工业化生产,但产品色泽及溶解性差、能耗高仍是其主要缺点[34]。对此,诸多学者已尝试采用如超声、(高压)脉冲电场等辅助工艺[35−37],如Boukroufa 等[38]系统对比了常规提取(pH7.4,30 ℃,30 min)、超声辅助、微波辅助、亚临界提取及压滤提取等可溶性蛋白的制备效果,发现超声前处理(5.6 W·cm−2、35 ℃)可将提高蛋白质的得率近24.6%,且几乎不影响蛋白质中12S/2S 的比率。利用超声辅助制备菜籽蛋白在工业化应用上虽较为容易实现,但同时也对终端产品缺乏选择性。

2.1.2 酸溶法 Boukroufa[39]综合考虑黑芥子酶分子量大、酸性条件酶活性低,硫甙分子量小、pI≈5,植酸的螯合属性以及菜籽白蛋白酸溶性好的特点,采用酸提取、三相螺旋沉降分离、超滤、膜过滤及离子交换色谱等手段实现了对十字花科种子中黑芥子酶、硫甙、蛋白等的分离提取。Rehder 等[40]采用该专利方法在中试规模上获得了不可溶蛋白组分(富含菜籽球蛋白)及可溶性蛋白组分(富含菜籽白蛋白)两类蛋白产品,如表2 所示,所得产品硫甙含量较低,且可溶性蛋白组分分散系数高达85%±2%,媲美大豆蛋白。且采用该方法制备的可溶性蛋白组分与乳清蛋白混合使用后可大大提高其体外消化率[41−42]。利用酸溶法制备的菜籽蛋白,尤其是可溶性蛋白具有较好的溶解性及色泽较好的优点,但蛋白得率与碱溶法相比较低、成本较高。

2.2 盐溶法

蛋白质在强酸强碱环境中极易发生水解变性而影响其理化特性、限制其应用范围。盐溶法作为目前唯一工业化制备可食用菜籽蛋白的方法,一是通过调整溶液中的盐离子浓度促进蛋白质自发形成胶束而析出,辅以超滤及膜过滤,可获得纯度高且抗营养物质含量偏低的菜籽球蛋白组分和菜籽白蛋白组分两种产品[9];二是浸提盐溶液直接进行膜过滤、超滤而获得菜籽分离蛋白[43]。Andersen 等的专利阐述到,菜籽饼粕经低酸盐溶液处理后其上清液通过膜分离(5 MWCO)可获得蛋白质含量>90%的菜籽白蛋白组分,残渣再采用碱溶膜分离法可获得蛋白质含量>85%的菜籽球蛋白组分[39]。James 等[44]指出了“盐溶-蛋白胶束法”制备菜籽蛋白的关键工艺参数,主要包括料液比(5%~15% w/v)、溶解pH(3~5)、离子强度(0.15~0.6)、提取温度(5~35 ℃)、提取时间(10~60 min)及胶束形成蛋白浓度(≥200 g/L)等,所得蛋白产品包括PMM(gelatinous gluten-like protein micellar mass,胶束蛋白)及PMM-D(PMM-derived canola protein isolate,溶液中未形成胶束蛋白部分),其中PMM 主成分为球蛋白,蛋白干物质含量约90%(以N×6.25 计),7S 占比约60%~98%、12S 占比1%~15%、2S 占比0%~25%;PMM-D 约含60%~95%的2S、5%~40%的7S 及0%~5%的12S。这与前期研究发现菜籽球蛋白在酸性环境中的结构变化为“12S→2×【7S】↔6×【亚基】”有关[45−46]。

Burcon NutraScience Corporation (Canada)在其受让专利的基础上(US 20040034200A1)所开发菜籽蛋白产品于2010 年取得FDA 第一个GRAS 批准(GRN000327,2010),目前该公司的Supertein®、Puratein®是目前市场上仅有的两种食品用菜籽蛋白产品,具体的制备工艺如图2 所示[47]。另外,DSM公司采用盐溶液浸提、超滤、膜过滤、亚硫酸钠漂白等方法制备的菜籽分离蛋白产品也已于2017 年5 月10 日获得FDA 的GRAS 认证[48]。Fetzer 等[29]对盐溶法浸提菜籽蛋白工艺条件进行了系统探究,发现料液比在中性浸提条件下不会显著影响蛋白质的提取得率;在酸性浸提环境中添加0.25 mol/L NaCl 可将蛋白得率提高近50%,而碱性浸提条件下盐离子对蛋白质的增溶作用偏弱甚至会减弱蛋白的浸提效果;再者原料粕的状态属性也会直接影响蛋白提取的时间,建议采用多次短时浸提方法来提高蛋白质的提取得率。总体而言,盐溶法可实现蛋白质提取与“脱毒”同时进行,蛋白质损失较少,且过程中不添加其他化学试剂,安全绿色环保,得到的两种菜籽蛋白产品功能特性各异且优,但其工艺复杂,技术要求高,涉及装备成本较高,不易推广复制。

2.3 其他方法

OSB 法,根据蛋白质的溶解性对原料采用水、盐溶液、碱溶液和醇溶液连续浸提依次获得球蛋白、醇溶谷蛋白及谷蛋白的方法。Tan 等[49]采用OSB 法以脱脂饼粕为原料,在10 倍水溶液中浸提1 h 后,离心获得了白蛋白,残渣依次用5% NaCl、0.1 mol/L NaOH 和70%乙醇浸提获得了球蛋白、谷蛋白和谷醇溶蛋白各组分,该方法蛋白质回收率达39.18%~67.81%,远高于26.70%~47.23%的直接碱溶液提取,但所得蛋白质含有较多酚类物质。虽然研究显示,对饼粕进行75%乙醇预处理可显著降低硫甙和酚类物质的含量,尤其是硫甙(由73.86±4.12 μmol/g下降至5.15±0.34 μmol/g),但蛋白质得率却由26.4%下降至23.6%,这可能与乙醇处理过程中蛋白发生聚合而溶解性下降有关[50]。Pudel 等[51]利用膨胀床吸附离子交换色谱法(EBA IEX)技术成功制备了纯度>98%的菜籽白蛋白产品,且菜籽球蛋白纯度>95%。此外,醇溶液提取法[52]、反胶束法[53]、微生物发酵[54]及蛋白酶酶解法[55]等也均有报道,但目前均限于实验阶段。

3 菜籽蛋白的功能特性

蛋白的功能特性直接决定了其应用范围,研究已表明菜籽蛋白的提取方法不同,其溶解性、乳化性、凝胶性等一般也会有所差异,如碱溶法蛋白一般溶解性较差,采用超滤获得的蛋白相比酸沉淀蛋白具有良好的溶解性、乳化性(688~768 mL/g、410~445 mL/g)及成膜性(1834%~2834%、888%~938%),盐溶法制备的菜籽球蛋白组分具有较好凝胶性[14,23],对菜籽蛋白及提取物进行化学改性或酶处理一定程度上可改善其溶解性及乳化性[9]。

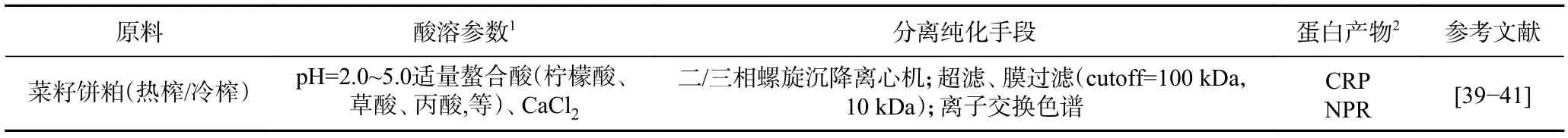

表2 菜籽饼粕酸法制备菜籽蛋白产品示例Table 2 Examples of acid extraction for the products of rapeseed protein from rapeseed meal

图2 Burcon 公司蛋白生产流程及蛋白胶束示意图Fig.2 Scheme of Burcon’s canola protein isolate production process and precipitation of rapeseed proteins

3.1 溶解性

蛋白质及其水解物的溶解性与其氨基酸组成、环境pH、温度及离子强度等诸多因素有关,通常用氮溶解指数(NSI)或蛋白质溶解指数(PDI)作为评价指标。菜籽白蛋白在pH2~10 环境范围内具有良好的溶解性(>90%),且明显优于菜籽球蛋白,尤其是在碱性条件下[9,45]。Pedroche 等[56]以NSI 为指标分析了不同碱溶酸沉工艺下制备的菜籽蛋白溶解性,发现菜籽蛋白的溶解性在弱酸性或中性条件下最低,而将蛋白的水解程度控制在1%~10%范围内可改善其持水能力[57]。此外,碱溶酸沉工艺中不同酸沉等电点蛋白的溶解性也不同,一般酸沉pH 越高(pH3.0~5.5),蛋白溶解度越大[32]。Cheung 等[58]发现盐溶法制备的分离蛋白(富含菜籽球蛋白)在pH3 条件下溶解度最大,约为91%,且不受离子强度的影响(0~100 mmol/L NaCl),这主要与该条件下蛋白(pI≈4.8)具有较强的静电斥力有关(Zeta 电位>10 mV);而在pH5 条件下,50 或100 mmol/L NaCl 的添加量会将蛋白质10.7%溶解度显著提高至77.4%或88.2%,这与菜籽球蛋白的盐溶效应息息相关。再者,菜籽分离蛋白中的其他组分如脂肪、纤维等也会一定程度上影响其溶解特性[40];除蛋白进行阿拉伯胶糖化改性可显著提高其溶解度外[59],碱性条件下20 kHz 的超声处理可通过减小分离蛋白的粒径、提高表面带电量提高其溶解度[60]。探究食品基质中各组分及加工工艺对菜籽蛋白特性的影响是非常有必要的。

3.2 乳化性

乳化性作为蛋白质的重要功能特性之一,主要因素除有蛋白质的分子量、带电量等外还包括pH、离子强度等。Cheung 等[58,61]系统考察了pH(3、5、7)及离子强度(0、50、100 mmol/L NaCl)对富含菜籽球蛋白组分(CPI)和富含菜籽白蛋白组分(NPI)乳化性能的影响:就CPI 而言,其疏水性在pH3 环境中最高,并与离子强度呈负相关;pH 5 环境下其疏水性与离子强度呈正相关,这可能是因为该条件下CPI 的表面带电量几乎为0,体系中离子强度的增加有助于增加蛋白质流动性促进其构象改变;pH7 条件下,其疏水性随离子强度的增大呈现先增大后减小趋势,这与Paulson 等[62]的研究结果一致;其乳化活性在pH5 条件下最大(21.1 m2/g),并在pH5、7 环境中随离子强度的增大而降低,而在pH3 环境下不受NaCl 浓度的影响,这与该条件下菜籽球蛋白间较强的静电斥力相关;其乳化稳定性则受离子强度影响较大,在各pH 条件下均表现出随离子强度增大而降低的趋势。NPI 与CPI 相比乳化性较弱,具体表现为其疏水性在酸性条件下随pH 增大而减小并与NaCl 浓度正相关;其EAI 在pH 3、5 条件下表现相当(18.7~19.4 m2/g),在pH7 条件下显著下降(12.8 m2/g),而适当的盐离子(50 mmol/L NaCl)可显著增加其乳化活性;其乳液稳定性虽受环境pH 影响较小,但盐离子会显著加速乳化液的失稳。与上述研究不同的是,Kalaydzhiev 等[25]则发现利用碱溶酸沉法制备的酸沉蛋白(富含菜籽球蛋白)和酸溶蛋白(富含菜籽白蛋白)两者乳化性能在不同pH(2、4、6、8、10)及NaCl 浓度(0、0.03、0.25 mol/L)环境中几乎相当(57.46%~63.81%),并均在pH4 条件下最低,但两者的乳化稳定性变化规律则完全不同,其中酸沉蛋白的乳化稳定性明显优于酸溶蛋白,且几乎不受环境pH 的影响,而酸溶蛋白的乳化稳定性受环境pH 影响较大。主成分相同的菜籽蛋白不同的乳化特性可能与其制备工艺及不同的评价方法有关。综合而言,富含菜籽白蛋白组分与富含菜籽球蛋白组分的乳化稳定性均与蛋白表面带电量呈正相关,盐离子的加入不利于乳液稳定体系的维持。

3.3 凝胶性

菜籽蛋白的凝胶机制及凝胶特性与其组成成分、制备工艺及环境因素息息相关,如盐离子有利于提高凝胶稳定性但对凝胶结构不利[19,63]、适当高压处理(200~600 MPa)可降低蛋白的最低凝胶浓度并改善其凝胶性能[64]、尿素可削弱蛋白热诱导凝胶的强度等[63]。Yang 等[65]对分别富含菜籽白蛋白(CP1)和菜籽球蛋白(CP2)的热诱导凝胶(15%,w/v)进行了研究,发现酸性条件下的低温热处理可通过引起蛋白质变性后以分形理论机制形成颗粒絮凝凝胶,高温处理则可通过破坏蛋白质的二硫键从而促进分子间以二硫键、共价键及非共价键等作用形成大孔致密墙网状凝胶结构,并显著提高凝胶的机械强度;其中CP1(热变性温度106~118 ℃)在pH 5、7、9 条件下的低温热诱导凝胶呈无序颗粒状絮凝分形结构,持续热处理可破坏其二硫键使蛋白的活性位点充分暴露,进而引起分形结构的“熔化”形成由分子间氢键支撑的大孔致密墙网状凝胶结构,其中pH 9、120℃下凝胶的坚实度和弹性最优(20.4 kPa、4.8 mm);CP2(热变性温度83~93 ℃)在pH5、7、9 条件下的热诱导凝胶形成机制与CP1 类似,较高负电荷密度及分子间静电斥力是其大孔致密墙网状凝胶结构形成的先决条件;总体而言,CP2 凝胶的坚实度因其蛋白组分分子量较大而高于CP1 凝胶、但凝胶柔韧性较弱。此外研究已表明转氨酶处理[66]、糖化[59,67]和酰化处理可降低菜籽分离蛋白的最低凝胶浓度、提高凝胶特性[68−69]。

3.4 发泡性

发泡性是指蛋白搅打时捕捉气体形成泡沫的能力,一般蛋白质的较小分子量、柔韧的分子链有利于其在空气/水界面的发生有效的相互作用,提高发泡性能[70]。前期研究发现菜籽蛋白中白蛋白组分含量越高,其发泡性能相对较优[33,71],且有研究表明菜籽白蛋白与乳清分离蛋白、大豆分离蛋白相比气泡性优越,0.5%~5%的菜籽白蛋白在pH3~10 环境条件下均具有>100%发泡性能,且泡沫稳定性较强[9,19]。Fetzer 等[14]采用弱酸溶解超滤分离法从冷榨饼粕中获得的菜籽分离蛋白表现出较高的发泡性(体积膨胀率达1834%~2834%),并高于酸沉蛋白(富含菜籽球蛋白)。Zhang 等[32]研究发现不同酸沉菜籽分离蛋白的发泡性及发泡稳定性随酸沉pH(3.0~5.5)的增大而降低,其中pH3 酸沉蛋白的发泡性能最优,这可能与不同pH 条件蛋白的构象不同有关[72]。而菜籽蛋白不同的改性处理也会影响其发泡性能,譬如丁化作用会同时降低菜籽球蛋白组分的发泡体积和泡沫稳定性,甲基苯磺酰氯磺胺化(修饰度≥90%)会在显著提高其泡沫稳定性的同时几乎不影响其发泡体积[73]。此外,菜籽蛋白中的多酚有利于稳定其发泡性、植酸则会通过与蛋白相互作用而降低其发泡性能[17]。目前对菜籽蛋白的起泡性评价指标不一致,无法进行有效的分析比较。

4 菜籽蛋白在食品中的应用

关于菜籽蛋白及其水解产物在食品中的应用已有诸多研究报道,譬如在加工肉制品方面,菜籽浓缩/分离蛋白的应用可提高肉质品的保水性和产品稳定性,Cumby 等[74]发现经过酶解的0.5%的菜籽蛋白水解物可显著改善猪肉糜的持水能力;菜籽浓缩蛋白可作为香肠配方中干酪素的替代物,用于增强香肠产品的口感和风味[75],且菜籽白蛋白部分替代乳清蛋白在保证产品稳定性的同时降低其动物蛋白的含量[76−77];在烘焙产品方面,菜籽分离蛋白可用作面包产品乳化剂,Kamela 等[78]研究发现9%菜籽分离蛋白可显著增大大米面包的体积并改善其蜂窝状组织结构,同时提高面包的氨基酸营养价值;在调味制品方面,Aluko 等[79]探究发现用菜籽分离蛋白或其水解产物可替代蛋黄酱中部分蛋黄以提高其乳化性,在不影响产品稳定性的条件下,菜籽蛋白、菜籽蛋白水解度为7%和14%水解物的最大添加量分别可达15%、20%和50%(w/w),但菜籽蛋白添加量的增大会引起蛋黄酱色泽的加深;在饮料方面,菜籽分离蛋白(组分为:40%~65%菜籽球蛋白与35%~60%菜籽白蛋白)可用于果汁、软饮、运动饮料等产品中以增加产品的营养性[48];此外,甜点、奶酪、冰淇淋、预制食品等中也可不同程度的添加菜籽蛋白产品以满足消费者的需求。

从2010 以来,欧盟食品安全局及FDA 已先后批准三家公司的菜籽蛋白产品用于食品行业,2019年澳新食品标准局也受理了某公司CanolaPRO™作为新型食品的申请。菜籽蛋白作为植物基蛋白在食品行业有较大潜力,可食用菜籽蛋白产品开发前景可观。

5 结语

菜籽饼粕作为一种优质植物蛋白资源,长期以来绝大部分被用作动物饲料,极大程度的降低了其经济效益。随着植物蛋白市场需求的不断扩增、菜籽蛋白产品在欧盟、美国等市场的食品用批准以及其降血压、保肝及抗氧化等功能活性的研究,菜籽蛋白前景可观。当前,菜籽饼粕蛋白产品的产业化生产主要采用盐溶法辅助超滤及膜分离技术,该工艺虽绿色环保,但工艺复杂且成本较高,一定程度上会成为其与大豆分离蛋白市场竞争的不利因素,而传统碱溶法提取靶向性较低,制备所得蛋白产品感官品质及物化性能相对较差,尤其是其口味发苦、色泽发黄、溶解性较差。目前山奈酚3-O-(2'''-O-芥子酰-β-槐糖苷)[80]已被确认为菜籽蛋白苦味的关键物质,进一步优化菜籽蛋白制备工艺,寻求一种绿色、成本合理且产品性能优良的工艺方案是未来趋势。再者,菜籽蛋白及其水解物虽可用于增强不同食品的营养和功能特性(如乳化特性、粘结力等),但其主要组分菜籽白蛋白和菜籽球蛋白特性差异明显,两者协同/拮抗效应尚不清晰,明晰两组分不同复配体系功能特性有助于扩大其使用范围;且食品基质中各组分对菜籽蛋白功能特性的影响规律及机制也有待进一步研究。

在后续研究中,一是可根据菜籽蛋白的不同制备方法特点,对其进行有效组合以提高蛋白的制备质量、降低制备成本;二是阐明菜籽白蛋白与菜籽球蛋白不同比例体系的复配效应及影响机制,充分利用两组分不同的乳化和凝胶性能,为拓展菜籽蛋白应用范围提供基础;三是明晰菜籽蛋白中多酚、纤维等组分以及食品基质中各组分对其功能特性的影响规律机制,以及食品加工工艺如高压、高温、膨化等对其功能发挥的影响,为开发不同食品用菜籽蛋白预制配方提供理论基础。