浅发酵香肠仿天然风干工艺研究

张佳敏,王 卫,吉莉莉,白 婷,赵志平,陈 林

(肉类加工四川省重点实验室,四川成都 610106)

腊肠是中国传统肉制品的典型代表之一,其传统制作工艺与西式发酵香肠类似,是将肥瘦肉绞制后添加调味料和香料,灌入肠衣,经风干而成。不同之处在于,西式发酵香肠往往需要更长时间的微生物发酵,现代加工大多还通过添加微生物发酵剂以强化和优化微生物的发酵功能[1−2],微生物对其特性和风味的形成起主导作用[3];而中式腊肠加工无需微生物发酵,尤其是现代工业化烘烤干燥的中式腊肠,基本没有微生物参与发酵进程[4−5],其风味主要取决于肉料含有的内源酶的作用[6]。

近期研究发现,四川部分地区的酱香型腊肠由于辅料添加了豆瓣、醪糟、豆腐乳等酿造型调味品[7],产品也具有一定的微生物发酵作用,处于“浅发酵”阶段[8]。有学者对调料特性进行分析证实,此类酱香型腊肠的辅料中含有丰富的乳酸菌、葡萄球菌、微球菌、酵母和霉菌等有益微生物[9−10],以此为基础研发出一种在产品特性上既区别于传统中式腊肠,又不同于西式发酵香肠的产品[11],称之为“浅发酵香肠”[12]。同时,四川温暖湿润的自然环境为微生物的生长和腊肠特有风味的形成提供了得天独厚的条件[13]。对“浅发酵香肠”加工气候条件的调研显示,自然风干的适宜气候条件为:气温5~15 ℃,湿度65%~80%,气流速度0.3~3.3 m/s[5]。香肠在此条件下缓慢的风干及后期的贮藏过程中,微生物发酵与内源酶的共同作用,赋予了产品独特的品质特性[14]。

然而,传统的自然风干方式难以实现工业化、标准化加工[15],本文针对浅发酵香肠的仿天然风干工艺进行研究,采用智能调控发酵风干设备模拟“浅发酵香肠”加工的温度、湿度和风速条件,并对技术参数进行优化和筛选,为实现浅发酵香肠工业化加工和品质提升提供依据。

1 材料与方法

1.1 材料与仪器

新鲜猪2#肉、猪背膘 四川高金实业集团股份有限公司;浅发酵香肠专用辅料 肉类加工四川省重点实验室研发;猪肠衣 四川新康绿食品有限公司;“浅发酵香肠”辅料-2#(含豆瓣酱、豆豉、醪糟等发酵调味品) 肉类加工四川省重点实验室研发;MRS 乳酸菌琼脂培养基、PCA 平板计数琼脂培养基、虎红培养基、PDA 马铃薯葡萄糖琼脂培养基、Chapman琼脂培养基 杭州百思生物技术有限公司。

定制型智能调控风干发酵装置(加工能力约300~500 kg/批) 杭州艾博机械工程有限公司;SCIENTZ-09 拍打式无菌均质器 宁波新芝生物科技股份有限公司;LRH-250F 生化培养箱 上海一恒科学仪器有限公司;ZHJH-C1209B 超净工作台 上海智城分析仪器制造有限公司;LDZX-75KBS 立式压力蒸汽灭菌锅 上海申安医疗器械厂;HD-3A 水分活度仪 上海精密科学仪器有限公司;PHS-3C-01 pH 计 上海三信仪表厂;HC-2518 台式冷冻高速离心机 安徽中科中佳科学仪器有限公司;KH5200DE数控超声波清洗器 昆山禾创超声仪器有限公司;HH-6 数显恒温水浴锅 常州奥华仪器有限公司;CR-400 色差计 日本柯尼卡美能达公司。

1.2 实验方法

1.2.1 工艺流程及操作要点

1.2.1.1 工艺流程 原料肉→切制→拌料→腌制→灌肠→结扎→挂晾风干→真空包装

1.2.1.2 操作要点 参照康峻等[16]的方法,猪2#肉与猪背膘按7:3 搭配,瘦肉切成4 mm 肉丝,肥肉切4 mm 丁;按照原料肉总质量9%的比例加入浅发酵香肠专用辅料[8],拌匀后于4 ℃下腌制24 h;灌入直径30 mm 的猪小肠肠衣,以15 cm 为一段结扎;整形后挂晾于风干发酵装置内,调节温度、湿度、风速参数,风干至理想水分含量38%;真空包装后于4 ℃冷藏。

1.2.2 恒温风干工艺的研究

1.2.2.1 单因素实验 据前期调研,浅发酵香肠风干的适宜条件范围为:气温5~15 ℃,湿度65%~80%,气流速度0.3~3.3 m/s[5],在此范围内,分别以温度10 ℃、气流速度1.0 m/s 和湿度70%作为固定因素条件,研究不同温度(6、8、10、12、14℃)、不同气流速度(0.5、1.0、1.5、2.0、2.5 m/s)和不同湿度(55%、65%、70%、75%、80%)对腊肠风干时间、均匀度及感官评分的影响,每个水平做3 次平行实验取平均值作为试验结果。

现如今学校体育教育环境每况愈下,体育老师采用“放羊式”教学,体育老师由别的任课老师兼职担任,甚至于文化课老师霸占学生体育课进行考试等一系列令人扼腕的消息。我们要引以为戒,对体育教师专业能力的培养一样不能马虎,纠正体育教师教学思想,注重专业知识的培养,运用科学的方法进行体育教学,专业的人做专业的事,规范学校对体育课的管理,提高学校体育课的地位刻不容缓。

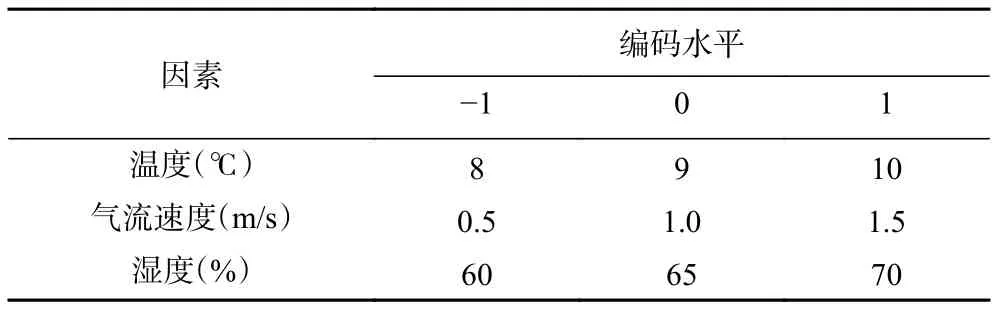

1.2.2.2 响应面试验 采用Box-Behnken 响应面法[17−18]对浅发酵香肠风干条件进行优化试验,试验设计见表1。

表1 响应面分析试验设计因素及水平Table 1 Factors and levels used for response surface analysis

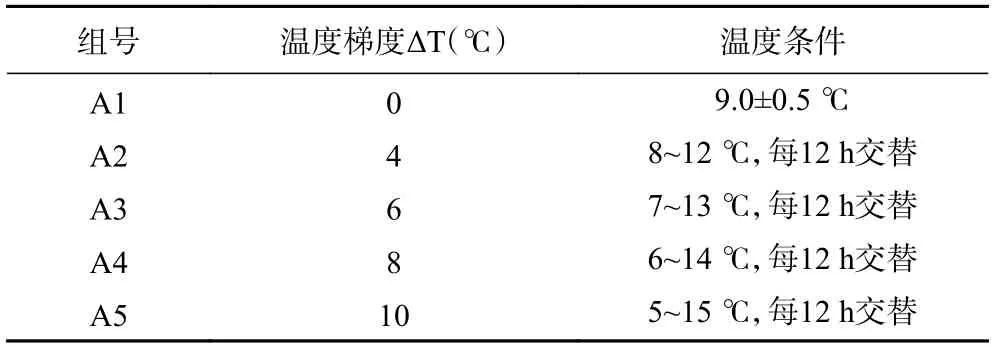

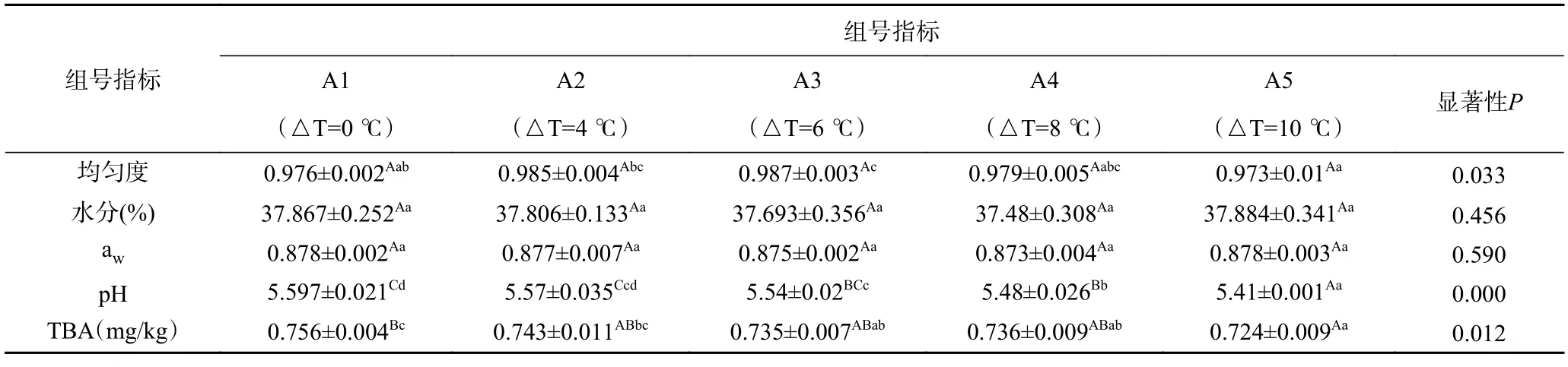

1.2.3 梯度风干工艺的研究 温度梯度对香肠风干特性的影响实验:依据实际自然风干发酵过程中昼夜温差变化较大,日平均温度范围在7.25~13.05 ℃之间,最大温差为11.50 ℃,最小温差为2.5 ℃,平均昼夜温差为5.8 ℃。在优化实验确定的气流速度1.0 m/s和湿度64%条件下,比较恒温风干和梯度风干对香肠的均匀度、水分、aw、pH 和TBA 值的影响,温度梯度实验方案见表2。

表2 温度梯度实验方案Table 2 Experimental scheme of temperature gradient

1.3 测定方法

1.3.1 风干时间的判定 以浅发酵香肠的理想水分含量38%作为风干终点,风干时间即为干燥至水分含量38%时所用的时间,反映工艺的风干效率。

1.3.2 均匀度的测定 在一节香肠的中部截取2 cm长的一段,用圆形打孔器以断面中心点为圆心,钻取直径为Φ1 cm 的内部肉样,取样后剩余的外部肉样去除肠衣,内、外肉样分别捣碎后测定水分含量,产品均匀度为外部水分含量与内部水分含量的比值,比值越接近于1 表明产品内外风干程度越均匀。

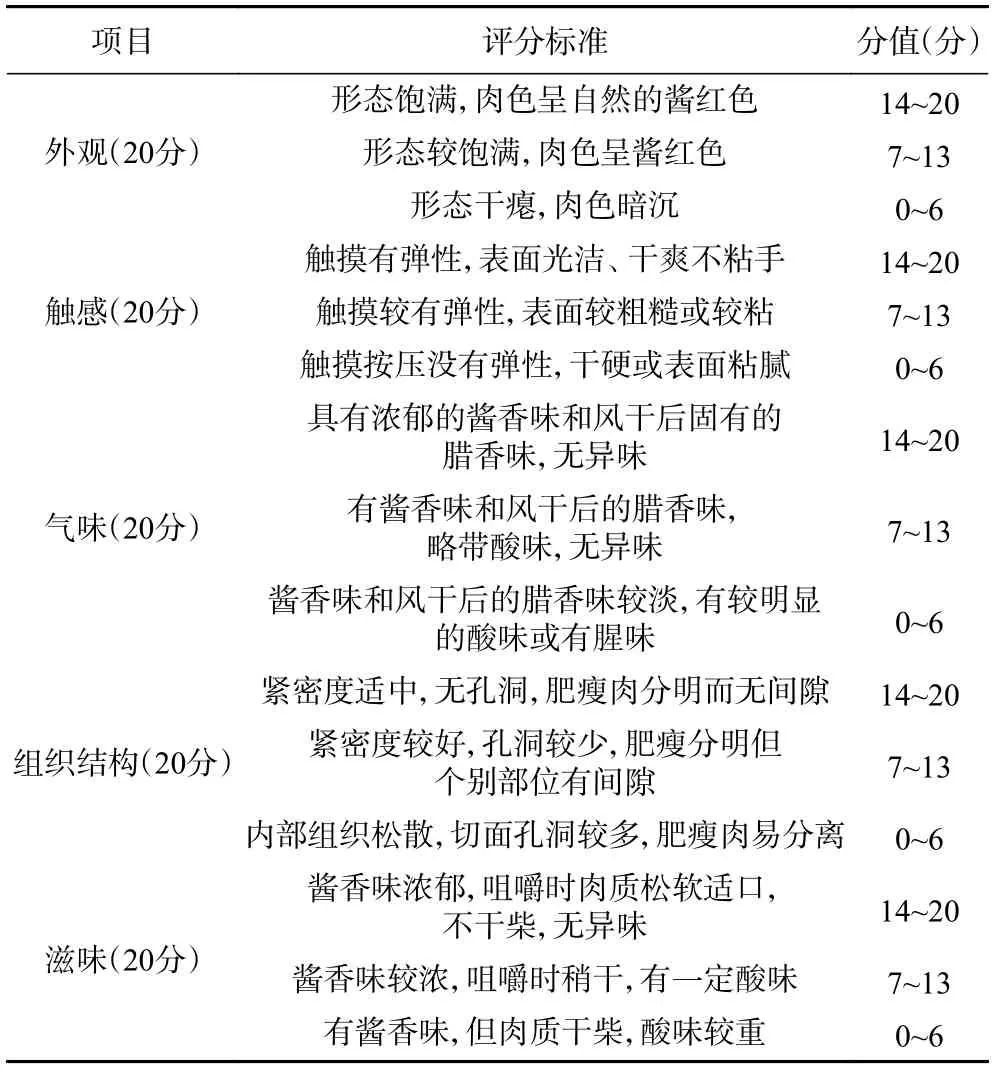

1.3.3 感官评分 参照文献[19−20]的感官评定方法并加以改动,采用双盲法进行检验,对样品进行编号,由10 名食品专业人员组成的评定小组对产品的外观、触感、气味、组织结构、滋味五方面进行评分,单项0~20 分制,总分100 分,取平均值为最终的感官评定结果。感官评分标准件表3。

表3 浅发酵香肠感官评分表Table 3 Sensory rating scale of shallow fermented sausage

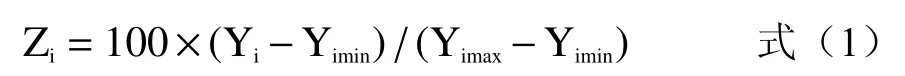

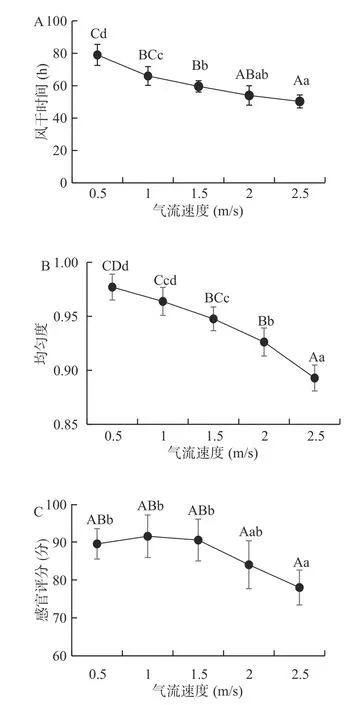

1.3.4 综合评分的评定 将风干时间(Y1)、均匀度(Y2)及感官评分(Y3)的检测数据经标准化后得到各指标的标准得分Z1、Z2、Z3,采用权重法计算综合评分Z,各项指标的权重分别为风干时间0.2、均匀度0.3、感官评分0.5,以综合评分Z 作为响应值。按照魏效玲[21]的方法统一指标的数量级并消除量纲,各指标的标准化得分计算公式为:

式中:Zi—各指标的标准化得分;i—1,2,3;Yimin=min{Yi| i=1,2,3};Yimax=max{Yi| i=1,2,3}。

1.3.5 水分含量的测定 参照GB 5009.3-2016《食品安全国家标准 食品中水分的测定》中直接干燥法测定,通过干燥前后的称量数值计算出水分的含量。

1.3.6 pH 的测定 按照 GB 5009.237-2016 规定的方法对样品pH 进行检测。在香肠试样中分别在不同部位随机选取测试点,每个样品平行测定3 次,取其平均值。

1.3.7 水分活度(aw)的测定 按照 GB 5009.238-2016规定的方法对样品进行测定。

1.3.8 硫代巴比妥酸含量(TBA)的测定 按照GB 5009.181-2016 食品中丙二醛的测定。

1.4 数据处理

每组样品重复试验3 次,试验数据采用Office Excel 2016 和SPSS Statistics 19.0 进行处理。优化实验采用Design Expert 8.0.6 进行Box-Behnken 响应面优化试验设计。

2 结果与分析

2.1 单因素实验结果

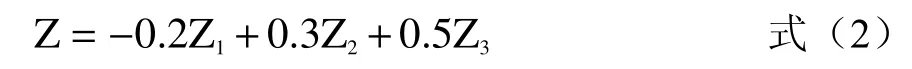

2.1.1 风干温度对浅发酵香肠风干品质的影响 风干温度对浅发酵香肠风干发酵品质的影响如图1 所示,由图1A 和图1B 可见,随着温度的升高,风干时间缩短,香肠内外水分含量均匀度降低。这是由于随着温度升高,水分蒸发速度加快,当温度<8 ℃时,风干耗时需100 h 左右,当温度>10 ℃时,风干时间不到60 h。温度较高时香肠表层水分蒸发快,内层水分梯度大,有利于提高干燥速率,但导致成品内外水分差异较大,均匀度降低。感官评价结果如图1C 所示,温度在8~10 ℃时的评分较高,温度过低时干燥缓慢,产品表面有水分凝结,而温度高于12 ℃时产品略有发酸现象[22]。尽管提高温度可以缩短风干时间,但温度过高或过低均对产品品质不利。结合3 项指标综合分析,适宜的风干温度为10 ℃。

图1 温度对腊肠风干品质的影响Fig.1 Effect of temperature on the air-drying qualities of sausage

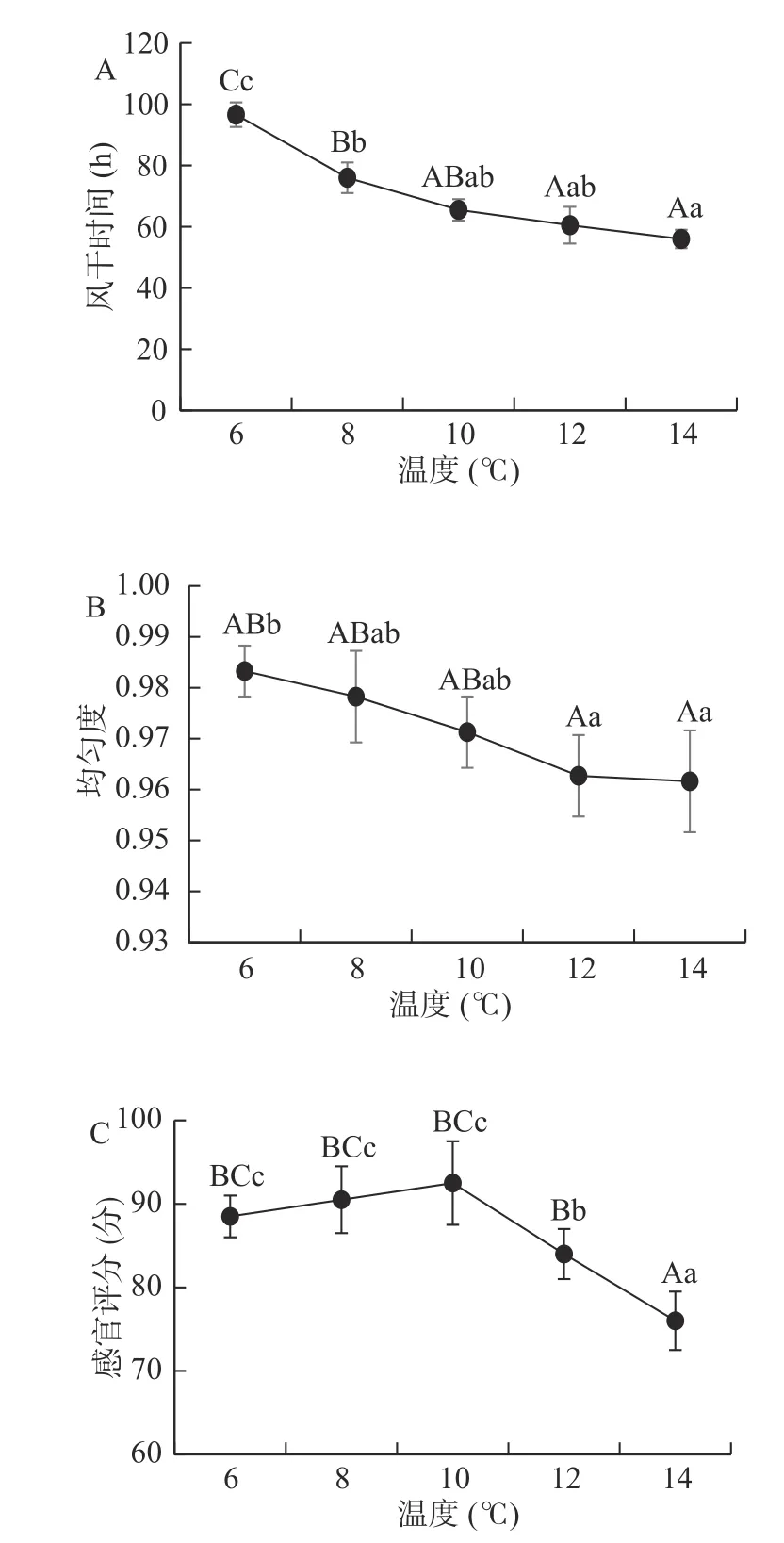

2.1.2 气流速度对浅发酵香肠风干品质的影响 气流速度对浅发酵香肠风干发酵品质的影响如图2 所示,由图2A 和图2B 可见,随着气流速度的升高,风干时间由80 h 缩短至约50 h,腊肠内外水分含量均匀度降低。气流速度为0.5 m/s 时,风干时间为79 h,当气流速度升至2.5 m/s 时,风干时间为50.3 h,随气流速度的升高,风干时间显著缩短。这是由于提高气流速度使香肠表面的湿空气被迅速带走,提高了环境空气与香肠表面空气的湿度差,加快了香肠水分蒸发[23]。但与温度的影响类似,提升气流速度虽可缩短风干时间,但过高的气流速度使产品表面水分蒸发过快,表层肉料结成干硬的外壳,阻碍了内部水分向外散发,造成产品内外均匀度显著降低(P<0.05)。感官评价(图2C)也表明,低气流速度条件下加工的香肠质地均匀,表面按压有弹性,而高气流速度下的产品表层干硬,内部潮湿。内外性质不均不仅对产品感官品质不利,内部过高的水分也不利于后期储藏,易造成产品发酸及腐败[24]。结合3 项指标综合分析,适宜的气流速度为1.0 m/s。

图2 气流速度对腊肠风干品质的影响Fig.2 Effect of airflow velocity on the air-drying qualities of sausage

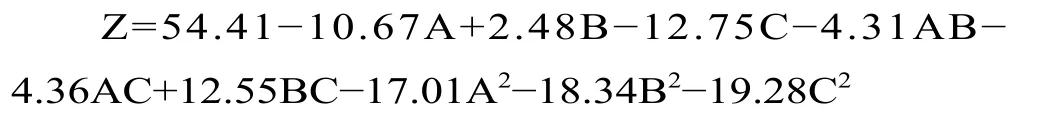

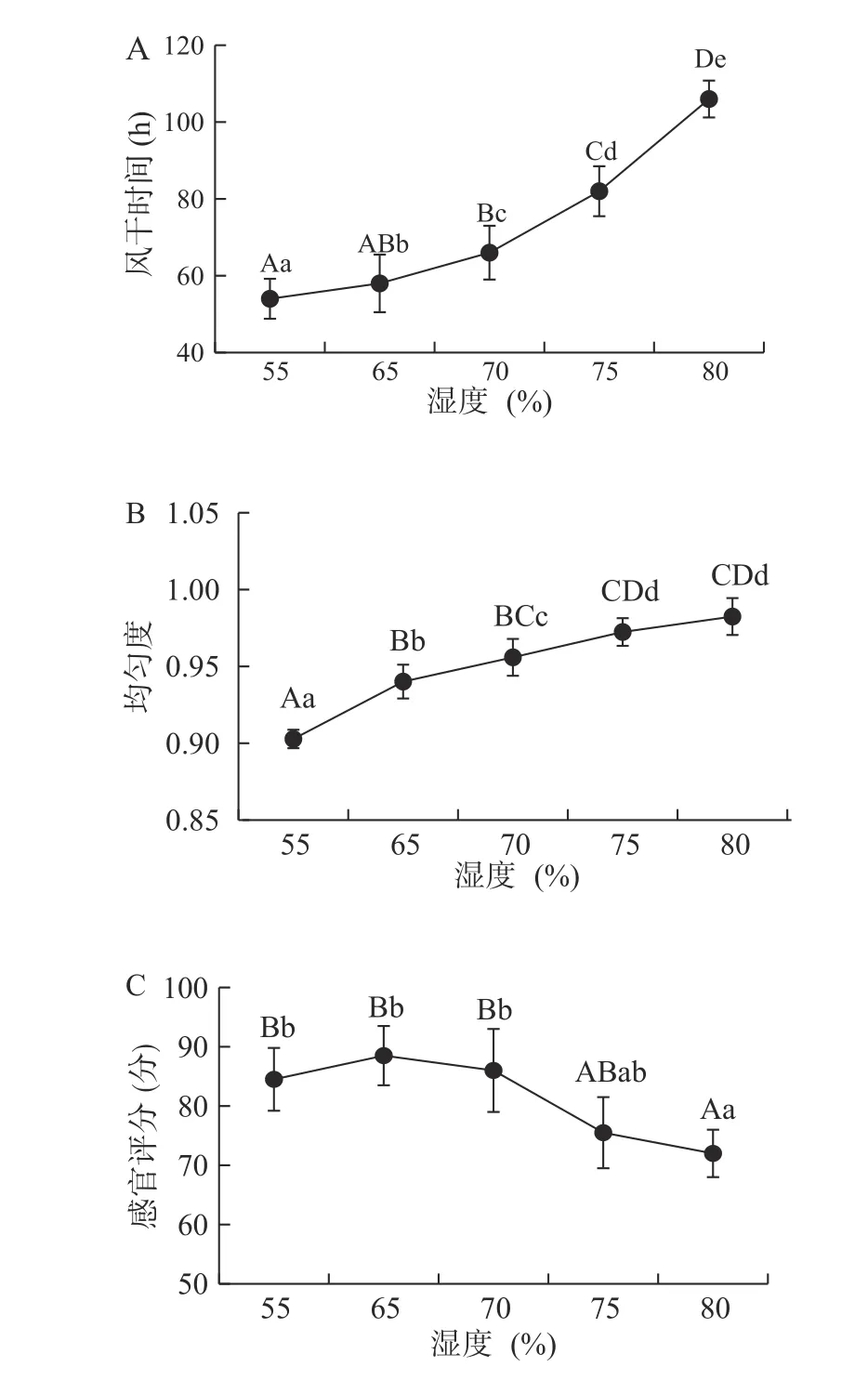

2.1.3 湿度对浅发酵香肠风干品质的影响 湿度对浅发酵香肠风干发酵品质的影响如图3 所示。由图3A 和图3B 可见,随着湿度的增大,风干时间由(54±5.2)h 增加到(106±4.8)h,均匀度由0.903 升高到0.982,结果表明,湿度较低时,肠体表层水分蒸发速度快,产品均匀度较低;提升湿度对提高产品内外水分均匀度有利,但湿度过高则会极显著增加风干的耗时(P<0.01)。通过感官评价(图3C)还表明,高湿环境下加工的香肠质地柔软有弹性,但肠体表面湿润粘手,产品易发酸。结合3 项指标综合分析,适宜的湿度为65%。

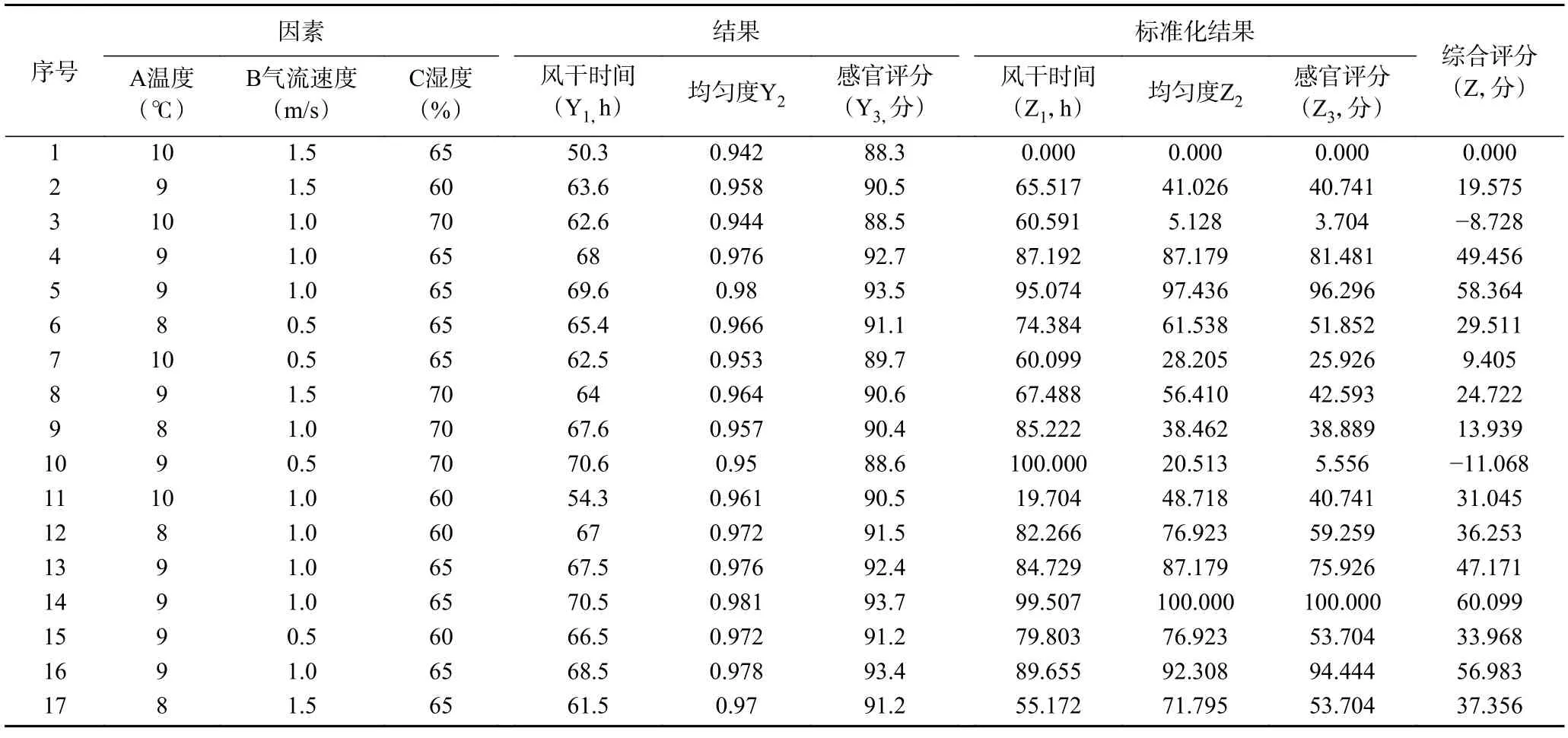

2.2 优化实验结果

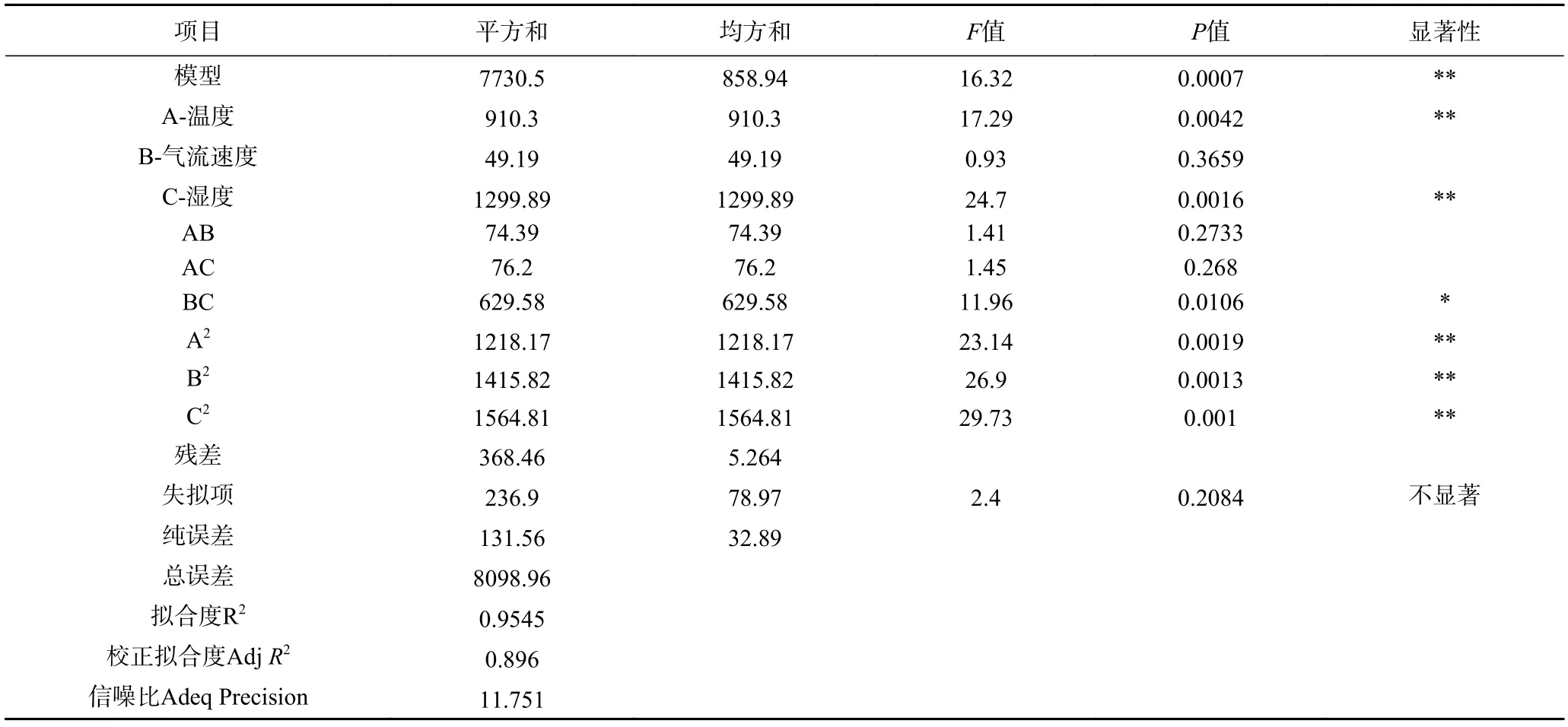

优化实验结果及分析如表4 和表5 所示,分析可知,模型P值=0.0007,小于0.01,说明该模型的显著性极高,具有统计学意义。该模型中,一次项A、C,二次项A2、B2、C2的P值均小于0.01,为极显著项,交互项BC(P=0.0106<0.05)为显著项,说明气流速度和空气湿度两因素之间有显著的交互效应,且响应面图形呈二次抛物面形式[25]-[26],如图4 所示;AB 和AC 项不显著(P>0.05),表明A、B 因素及A、C 因素间交互效应不显著。

通过拟合得到综合评分回归方程为:

拟合度R2=0.9545>0.9,说明预测值与实验值具有很高的相关度,校正拟合度AdjR2=0.896>0.8,失拟项P=0.2084>0.05,F=2.4,表明失拟项不显著,模型拟合度高,可用于预测实验结果。

图3 湿度对腊肠风干品质的影响Fig.3 Effect of humidity on the air-drying qualities of sausage

以综合评分取最大值为优化目标,得到浅发酵香肠最佳风干工艺条件为:温度8.72 ℃、气流速度1.00 m/s、湿度63.5%,此时综合评分预测值Z 为57.7908。在优化确定的最佳风干发酵条件下进行验证试验,受实际加工设备的精确性限制,实际条件参数设为:温度9.0 ℃、气流速度1.0 m/s、空气湿度64%的条件下进行,实际测得风干时间72.47 h、均匀度0.978、感官评分93.667,计算得到综合评分Z 为55.572,与预测值(Z=57.7908)的相对误差0.038%,差异不显著,说明回归方程能够较好地反映因素对各指标的影响。

2.3 温度梯度对浅发酵香肠品质的影响

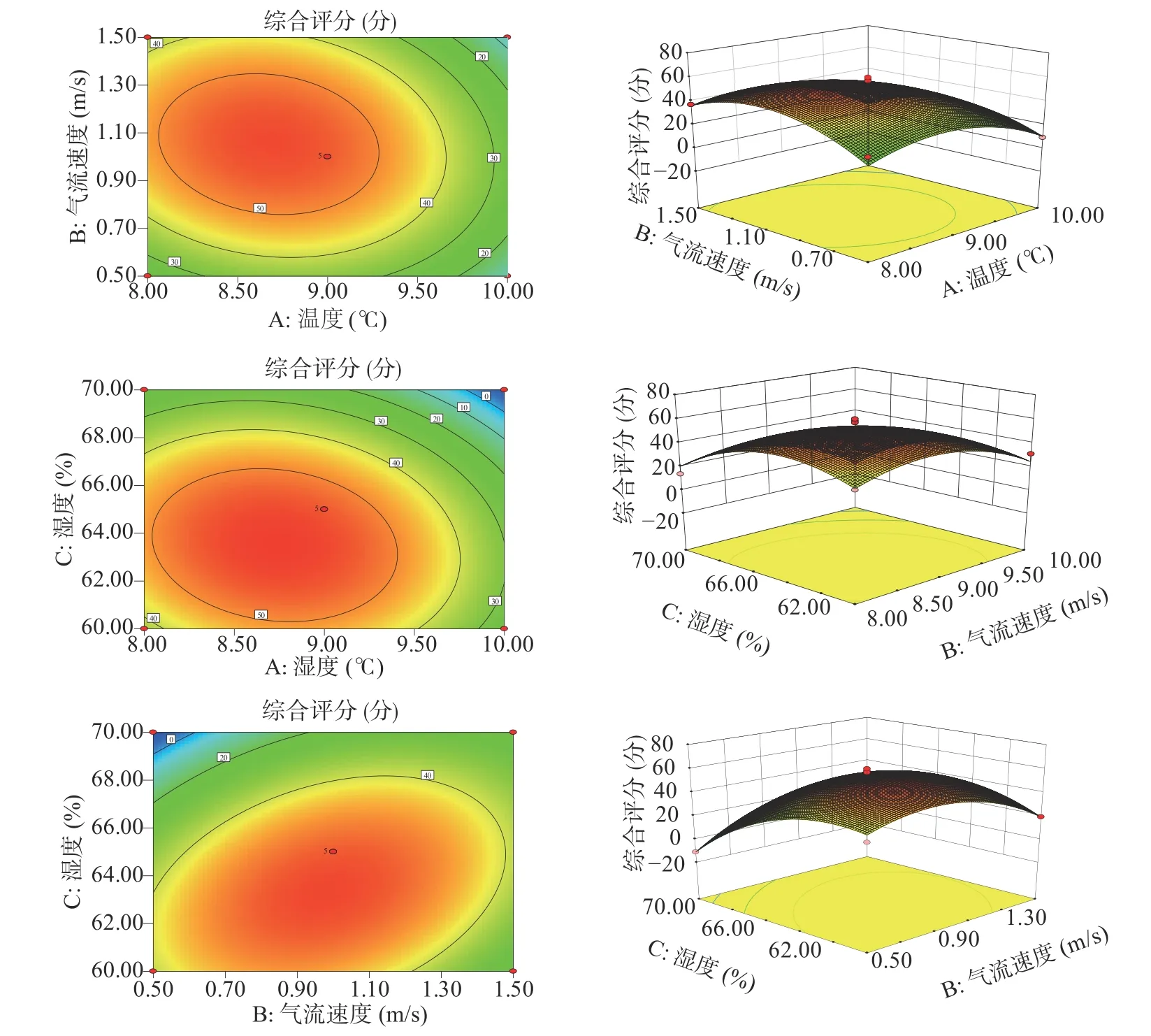

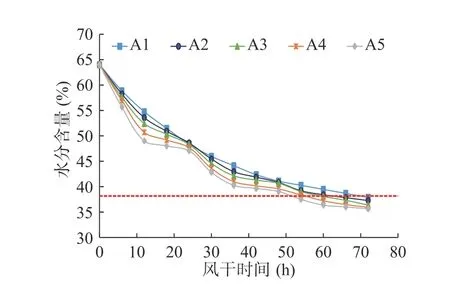

因自然条件还存在昼夜温差,为更好地模拟自然条件,试验研究了不同温度梯度下浅发酵香肠的风干特性,风干过程中的水分变化如图5 所示,产品特性测定结果见表6。由图5 可见,随着温度梯度的加大,水分曲线呈现较大的变化,在高温工段曲线斜率较大,即高温工段香肠水分散失快,低温段水分散失缓慢。0~12 h 的初始阶段水分降低速度较快,且温度越高水分降低越快,说明温度越高越有利于水分散失,物料内部水分不断向外表面迁移,干燥速率增大[27]。当风干至水分含量38%时,水分梯度越大,耗时越短。A1、A2 组耗时约72 h,而采用5~15 ℃交替风干的A5 组耗时仅60 h。

由表6 可见,温度梯度对香肠的pH、均匀度和TBA 值均有显著的影响(P<0.05),而对香肠的水分含量和水分活度aw影响不显著(P>0.05)。随着温差的增大,腊肠的pH 和TBA 值降低,当△T 增加至8 ℃时,pH 值降低至5.5 以下,这是由于随着温度梯度的增大,高温工段的温度由9.0 ℃升高至15.0 ℃,促进了香肠中微生物繁殖产酸[28];此外,TBA 值的降低可能是由于温度升高缩短了风干时间(如图5 所示),从而降低了脂肪氧化的程度。产品的均匀度随着温度梯度的增大呈先升高后降低的趋势,当△T=6℃,即温度范围为7~13 ℃时,均匀度最佳。这是由于在高温工段,主要是表层水分的快速蒸发以及内部水分向外层的快速迁移[29];当风干进程进入低温工段时,蒸发作用减缓,空气中的水蒸气凝结成冷凝水被除湿装置排出风干室外,同时香肠内部的水分迁移速度降低,表层和内部的水分含量逐渐趋于平衡,有利于提高产品的均匀度。但当温度差过大时,在高温工段形成的内外水分差大,且因风干时间缩短,所以低温工段不足以平衡内外水分差,产品均匀度降低。结果表明,采用7~13 ℃,每12 h 交替一次的梯度风干法,能够在提高风干效率的同时,获得理想的产品品质。

表4 Box-Behnken 试验设计及结果Table 4 Box-Behnken design with experimental results

表5 回归模型方差分析Table 5 Analysis of variance for regression model

图4 各因素的交互作用对综合评价的影响Fig.4 Interactons of factors on comprehensive assessment

表6 不同温度梯度产品特性Table 6 Product characteristics with different temperature gradients

图5 不同温度梯度下的水分曲线Fig.5 Moisture curves under different temperature gradients

3 结论

仿天然风干工艺中的温度、气流速度以及湿度均对浅发酵香肠的风干时间、产品均匀度以及感官品质有显著影响。采用Box-Behnken 响应面法对工艺条件进行优化,通过模型拟合并考虑实际加工中设备的精确性,确定恒温风干法的工艺条件参数为:温度9.0 ℃、气流速度1.0 m/s、湿度64.0%。在此条件下香肠风干时间为(72±0.5)h、均匀度0.978±0.021、感官评分(93.67±0.33)分,综合评分55.572 分。对梯度风干法下浅发酵香肠的风干特性和产品理化性质研究表明,温度梯度ΔT 对香肠的均匀度、pH 及TBA 值具有显著的影响。随着温度梯度的增大,产品pH、TBA 值均降低,当温度梯度为6 ℃时,即温度梯度范围在7~13 ℃之间时产品的均匀度最佳。最终确定浅发酵香肠采用梯度风干法的工艺条件为:温度梯度7~13 ℃(每12 h 交替一次),气流速度1.0 m/s、湿度63%~64%。研究表明,通过对关键工艺条件的调控,能较好地模拟自然气候条件,提升产品品质,实现产品的标准化加工。