运载火箭超大直径舱段铆接装配研究

吕九九,白景彬,侯东旭,曹 健,张普光

(首都航天机械有限公司,北京,100076)

0 引 言

超大直径运载火箭是中国建设航天强国的重要标志,也是维护中国太空安全、推动中国太空探索向更加遥远深空拓展的战略工具[1]。重型运载火箭的研制涉及箭体结构系统、动力系统、控制系统、地面发射系统等关键组成,是复杂的系统工程。在箭体结构研制方面,重型运载火箭芯级直径为Φ9500 mm[2],远超长征三号甲系列火箭Φ3350 mm及长征五号运载火箭Φ5000 mm的规模。在整个箭体结构中,铆接舱段起到贮箱间连接及仪器设备安装载体的作用,是重要的承力部段,其结构复杂,是箭体结构研制的一个难点。重型运载火箭的铆接舱段为超大直径舱段,中国在相关领域的研制经验匮乏,现有的技术基础及工程经验均源自现役运载火箭Φ3350 mm箭体研制的积累,难以满足超大直径舱段研制需求。为了降低研制过程中的风险,需要开展先期技术攻关,本文以某典型大直径舱段为例,将先进的铆接装配技术与装配仿真的方法结合起来,开展超大直径舱段铆接装配工艺方案的研究。

1 典型舱段结构分析

运载火箭箭体结构舱段主要包括以下4种结构形式(见图1):a)金属(复合材料)蒙皮、框、桁铆接结构;b)整体网格加筋结构;c)网格加筋壁板焊接或铆接结构;d)复合材料整体成型结构。其中,蒙皮、框、桁铆接结构技术成熟、应用广泛,且零部件的加工难度相对较低,但传统的手工铆接存在诸多缺点:位置精度差、噪声大、劳动强度低等[3]。随着自动化技术的发展,自动钻铆技术在航空航天产品制造过程中广泛应用,大量产品的生产实践证明,自动钻铆技术在保证铆接装配质量的同时可大幅提高装配效率、降低噪声[4]。

图1 箭体结构铆接舱段的结构形式Fig.1 Structural Style of Riveting Assembly Cabin in Carrier

目前,国外航空、航天企业在舱段铆接装配领域广泛采用自动钻铆技术。以B777、A340、A380、F-22、F-35等为代表的新型军民机集中反映了国外飞机制造技术的现状和发展趋势,同时,已经形成了成熟的铆接装配技术体系。中国部分航空企业舱段铆接装配也采用自动钻铆技术。

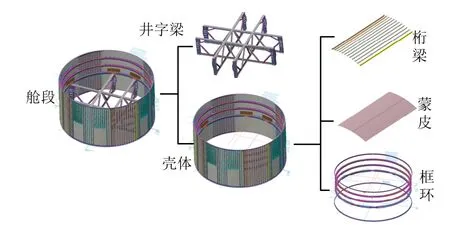

本文主要进行铆接装配工艺方案的研究,选取装配过程复杂的蒙皮、框、桁铆接结构舱段为研究对象,同时为了保证成果的适用性,选取内部布局承力梁的复杂舱段为研究对象,如图2所示。

图2 典型舱段结构分解Fig.2 Structural Decomposition of Typical Cabin Structure

该舱段直径9500 mm,高度5000 mm,由内部井字梁及外部铆接壳段组成,铆接壳段包括框环、桁梁、蒙皮等零组件,零件间采用大量大直径铆钉及大螺栓连接。装配需要完成约需20 000余颗大直径铆钉(Φ5 mm)的安装和10 000余颗大直径螺栓(M10以上)的安装,且螺栓均铰孔,传统手工操作难以完成,因此需进行工艺方案研究。

2 装配工艺方案分析

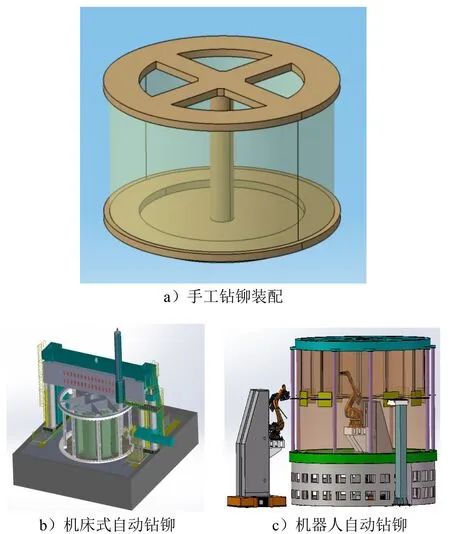

根据当前的技术水平,舱段铆接装配可选的工艺方案包括手工钻铆装配方案及自动钻铆装配方案两种。a)手工钻铆装配:工人手持气动或电动工具完成制孔、塞钉、铆接(螺接),用到的主要装备为铆接装配型架,如图3a所示。b)自动钻铆装配:自动化设备按照数控程序完成制孔、塞钉、铆接(螺接)工作,依据设备不同,可以分为机床式自动钻铆、机器人自动钻铆,如图3b、3c所示[8]。

图3 舱段铆接装配工艺方案Fig.3 Process Program of Riveting Assembly Cabin

手工钻铆装配工艺是在中国运载火箭铆接舱段研制生产过程中沿用多年的传统工艺。虽然该工艺具有技术成熟、适应性强的优点,但是生产效率低、产品质量一致性及稳定性差的缺点同样突出。随着航天产品对产品质量及生产效率的要求越来越高,传统手工工艺已经不能满足产品研制及生产需求。对于超大直径铆接舱段,零件的加工尺寸成倍增长,且零件广泛使用高强度材料,手工操作难以满足高精度的制孔需求(螺栓孔精度要求H9)及大直径铆钉成型需求。因此,传统手工工艺已无法适应超大直径运载火箭舱段大面积铆接装配。

自动钻铆工艺目前在国内外航空、航天领域已经实现了广泛应用。中国运载火箭铆接舱段部分产品的生产也实现了自动钻铆技术的工程化应用,产品对象包括壁板、筒段壳体、锥段壳体,加工范围涵盖Φ2250 mm~Φ5000 mm直径产品,采用的加工方式包括机床式自动钻铆、机器人自动钻铆。机床式自动钻铆,典型设备如图3b所示,该类设备加工精度高(定位精度±0.1 mm、制孔精度H7),制孔及铆接能力强,但是机床式自动钻铆设备的灵活性、适应性差,且该设备结构复杂、规模庞大、投资成本高。

机器人自动钻铆,典型设备如图3c所示,该类设备由工装系统及机器人系统组成,加工精度(定位精度±0.2 mm、制孔精度优于H9)满足运载火箭铆接舱段需求,且机器人系统布局灵活、适应性及拓展性强,是运载火箭超大直径舱段铆接装配的优选方案。

3种工艺方案的优劣对比结果见表1。

表1 3种工艺方案优劣对比(1~5★)Tab.1 Camparison of the Advantages and Disadvantages of the Three Process Schemes

3 工艺流程设计及仿真分析

3.1 工艺流程设计及分析

以某超大直径典型铆接舱段为例,采用机器人自动钻铆的工艺方案,进行装配工艺流程的设计及分析。根据图1所示典型舱段产品的结构特点,结合现役运载火箭舱段铆接装配的工程经验,超大直径运载火箭典型铆接舱段自动钻铆装配的工艺流程设计包括以下3种方案:

a)工艺流程方案一:采用骨架式的装配方法,如图4所示。

图4 工艺流程方案一Fig.4 The Technological Process of the First Scheme

由图4可知,方案一首先定位内部井字梁,依次定位框环、蒙皮、桁梁,完成舱段的预装配,进行自动制孔、自动铆接、螺接,完成整个舱段的装配。此种方案工艺风险较小,钻铆装配主要集中在一种设备上完成,节约设备成本。方案缺点是大部分工作集中在单台设备上,生产周期长、效率低,同时,由于内部井字梁结构的干涉,自动钻铆设备操作空间小,相当部分的钻铆位置设备不可达,需要大面积手工操作。

b)工艺流程方案二:采用壁板式及骨架式装配相结合的方法,如图5所示。

图5 工艺流程方案二Fig.5 The Technological Process of the Second Scheme

由图5可知,方案二先运用壁板自动钻铆装配技术完成桁梁及蒙皮壁板的装配,分块壁板上架定位预装配,其余工艺流程同方案一。此种方案将大面积钻铆装配的工作拆分为壁板及壳体两个阶段,可以大幅缩短生产周期提高效率,但是仍然不能解决舱段内部井字梁干涉影响舱段自动钻铆设备操作空间的问题。

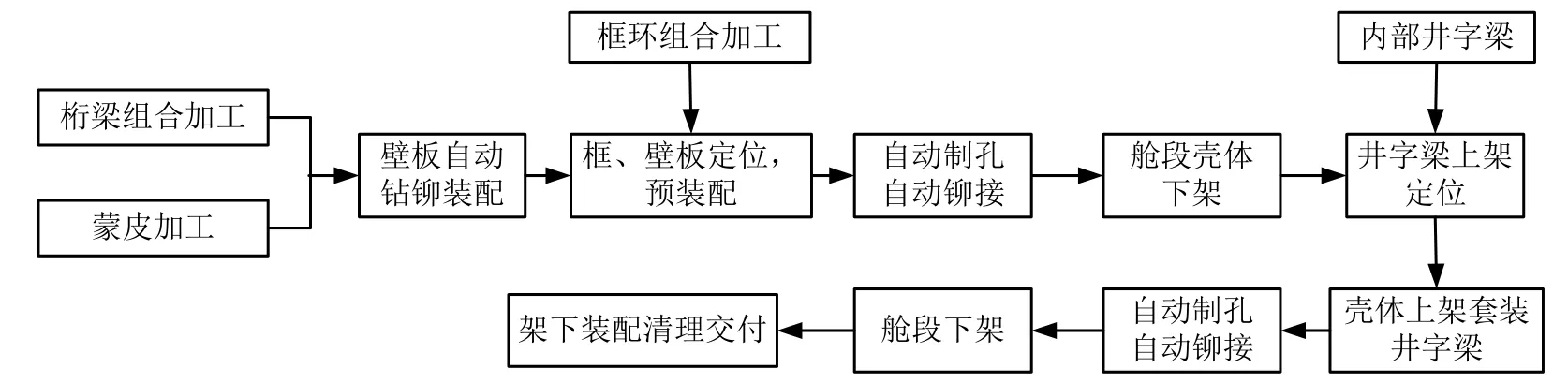

c)工艺流程方案三:仍然采用壁板式及骨架式装配相结合的方法,集中解决内部井字梁干涉的问题,如图6所示。将舱段拆分为壳体及井字梁2个部分,首先完成壳体的自动钻铆装配并下架,井字梁定位完成后,壳体重新上架并与井字梁套装。此种工艺流程方案简化了自动钻铆壳体的结构,便于自动钻铆设备效能的发挥,但是存在由于壳体变形导致的壳体与井字梁套装困难的风险,需要进一步分析验证。

图6 工艺流程方案三Fig.6 The Technological Process of the Third Scheme

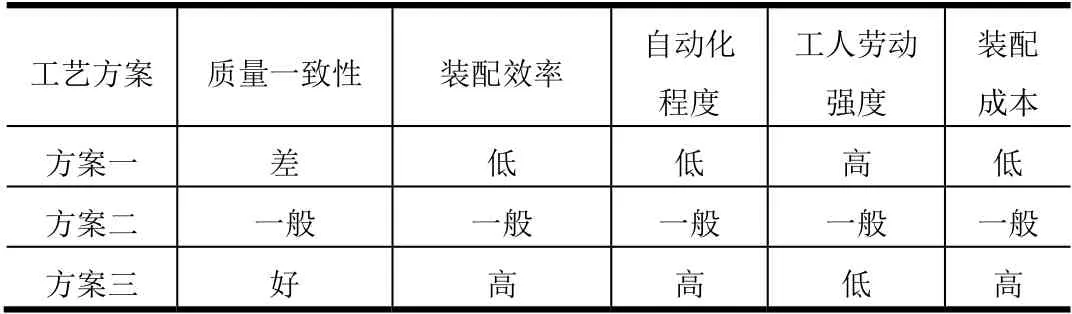

从装配质量一致性、装配效率、自动化程度、工人劳动强度和装配成本5个方面对3种工艺方案进行定量对比,结果见表2。工艺方案一骨架式装配因手工装配多,其优劣继承手工铆接装配的性能。工艺方案二的性能优劣介于手工装配和自动装配之间。工艺方案三的性能继承自动钻铆的优劣。

表2 3种工艺流程优劣对比Tab.2 Camparison of the Advantages and Disadvantages of the Three Process Schemes

3.2 仿真分析

装配过程虚拟仿真技术提供了在三维数字化环境中动态安装零组件的整个过程,可以为实际产品科学合理的装配工艺、工装等的设计提供全方位的指导[9]。本文利用虚拟环境DELMIA强大的装配仿真功能,首先进行装配建模,然后进行装配顺序和装配路径规划,最后进行装配干涉检测。

超大直径舱段装配工艺流程复杂,在工艺设计阶段,合理运用装配仿真技术,可以提早发现干涉、不协调等问题,优化工艺流程,优化工装设计,降低装配工艺风险。井字梁后装的机器人自动钻铆过程仿真流程见图7。

图7 装配过程仿真Fig.7 Assembly Process Simulation

在虚拟环境DELMIA下,利用自动干涉检测 (Automatic Clash Detection)模式中的(Clash Detection(Stop))或(Clash Detection(on))进行干涉检测,当装配过程发生干涉时,一个会自动停止,一个还会继续进行。若出现干涉碰撞,应对发生干涉的路径进行检验,对不符合要求的装配路径进行重新规划,再对其进行模拟仿真验证,直至所有的路径都不会发生干涉。在虚拟装配过程中,由于装配序列规划不合理也会引起干涉碰撞。在DELMIA环境下可以通过PERT Chart对已经规划过的装配序列重新进行调整,控制各个动作之间进行串并行操作,以满足特殊的动作需求。

通过仿真发现并改进以下问题:a)壁板自动钻铆时预留只钻不铆孔的正确性;b)舱段壳体定位预装配时与型架的干涉;c)定位井字梁基准选择的合适性;d)壳体自动钻铆机器人的可达性及机器人位置布置的合理性;e)壳体下架与工装的干涉及吊高设置的合理性。

4 结束语

本文针对超大直径舱段的结构特点,给出3种装配工艺方案,综合比较发现机器人自动钻铆将是未来的发展趋势,因为该装配工艺具有航天设备柔性高、质量一致性好、加工精度高、装配效率高等不可替代的优势。针对机器人自动钻铆给出3种工艺流程方案,并对比分析了3种方案的优劣,骨架式装配由于内部井字梁结构干涉,需大面积手工操作;壁板式及骨架式装配相结合的方案,壁板自动钻铆能大幅提高效率,但井字梁干涉的问题依旧存在;壁板式及骨架式装配相结合,并且井字梁后装的方案,能避免井字梁干涉的问题,但存在壳体变形导致壳体与井字梁套装困难的风险。此外,为避免上述3种工艺设计方案中存在的不足,可采用装配过程虚拟仿真技术,能提早发现干涉、不协调等问题,优化工艺流程,优化工装设计,降低装配工艺风险。