油田井口加热炉烟尘排放超标原因分析及治理方法

周宏斌,周 磊,宋春燕,袁 新,刘 晓,秦 朔,张 伟

(1.中石化胜利油田分公司工程技术管理中心,山东东营 257000 2.胜利油田分公司技术检测中心,山东东营 257000 3.中国石油大学(华东),山东青岛 266580)

1 油田井口加热炉概况

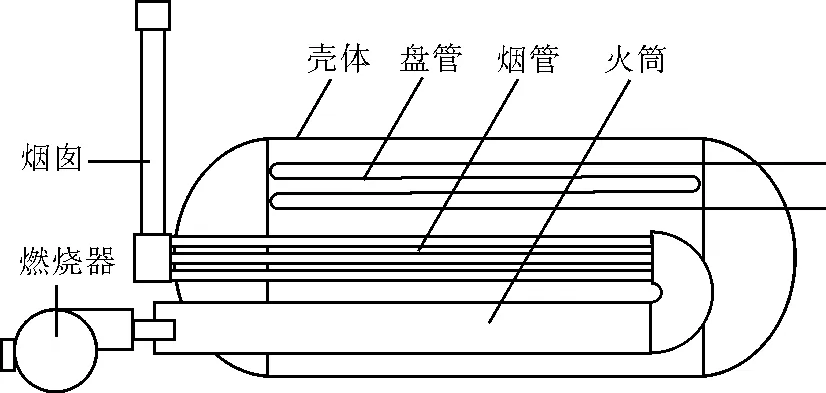

油田井口加热炉用于加热采出的油或气,起到提升原油流动性及防止天然气形成水合物等作用。从安全角度考虑,井口加热炉多为水套式,主要由壳体、火筒、烟管、盘管及其他部件构成,如图1所示。我国各油田及长输管道在用的水套加热炉超过2万台,可见水套炉是油田正常生产开发的基础设施设备。加热炉在保障油田生产的同时,也消耗了大量的天然气燃料。加热炉燃用油井套管气,不但能节约能源,也降低了温室气体排放,是一项节能环保的举措。然而,井口加热炉燃用套管气出现了较为普遍的烟尘排放高的问题,烟尘排放高、不完全燃烧损失大,加热炉效率低、环境污染严重。本文分析了超标排放原因,进而提出了改进措施,最终实现了加热炉达标排放。

图1 水套炉结构[1]

2 排放超标原因分析

根据400余台油田井口加热炉实测数据,烟尘超标率在30%左右。选取井口加热炉烟尘超标较为严重的2个区块共46台加热炉进行烟尘超标原因分析。加热炉烟气实测结果如图2所示,根据DB37/2374—2018《锅炉大气污染物排放标准》要求,该区域烟尘排放浓度执行标准为10 mg/m,烟尘排放超标率达到87%,平均超标倍数5~6倍,此外CO排放浓度也非常高。由于烟气排放超标,导致罚款或停产等问题严重影响油田的正常生产运行,亟待解决。

图2 46台加热炉烟尘和CO排放状况

为了明确排放超标的影响因素,对46口井的套管气进行了成分分析;同时测试了对应加热炉的烟气含氧量、负荷率、排放特性;最后以烟气含氧量(%)、燃料甲烷含量(%)、燃料其他组分含量(%)、使用年限、负荷率(%)为比较数列,分别以烟尘和CO排放浓度作为参考量,进行了灰色关联分析,结果如图3所示。

图3 灰色关联分析结果

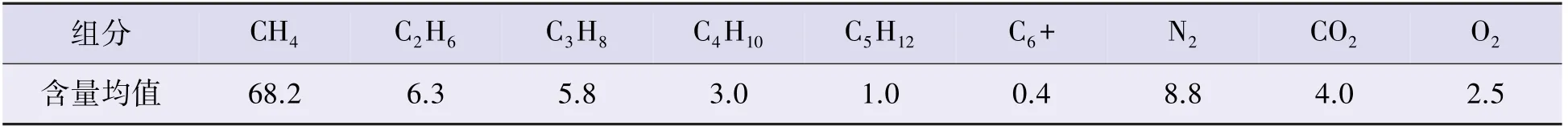

从图3的两个分析结果看,烟气含氧量、燃料成分(甲烷含量、其他组分含量)是主要影响因素,这表明燃用套管气和过量空气系数不合理是造成排放超标的根本原因。相较于常规天然气,套管气成分要复杂得多,表1所示的是46口井套管气组分平均值,甲烷含量仅为68.2%,明显低于常规天然气(CH>95%),而C+以上的烷烃含量合计达16.5%。烃类燃料,碳含量越高、越难烧透,因而导致烟尘和CO生成量大。烟气氧含量与过量空气系数一一对应,46台加热炉的实测烟气氧含量均值为14.3%,折算过量空气系数为3.1。一般燃气炉,建议过量空气系数1.3左右,实测过量空气系数显然太高了。过量空气系数稍微偏大些,有利于燃烧进行,但过量空气系数过大,反而会大幅降低炉胆火焰温度、进而延缓燃烧,因此导致大量生成烟尘和CO。

表1 套管气组分 %

下面结合现场燃烧装置型式及工作原理,进一步分析超标排放机理。现场所有加热炉采用的是扩散式燃烧器,燃烧前燃气和空气不混合,由一根燃烧管向炉胆内供燃气,靠烟囱的抽力吸入空气,燃气空气在炉胆内呈现扩散式燃烧,即燃料分子由燃料射流向空气中扩散、空气中的氧气分子向燃料射流扩散,在某一界面上,它们的浓度达到化学计量比,便形成火焰锋面。

对于扩散式燃烧,靠近燃料侧的火焰前锋,燃料浓度比氧气浓度高得多,在高温缺氧的情况下燃料产生热分解,生成固体碳(即炭黑)。热分解程度视燃料与温度而不同,甲烷在683℃时开始分解,乙烷为485℃、丙烷为400℃。一般来说,碳氢化合物的分子量越大,其稳定性也越差。套管气恰恰含有大量的C+以上的烷烃成分,所以火焰中存有更多的炭黑。在扩散火焰中的固体碳粒(炭黑),一旦接触到氧气,便出现固体和气体之间的燃烧过程,如果碳粒来不及燃尽而被烟气带走,就形成所谓的烟尘,其影响加热炉的经济性和安全性。由此可见,扩散燃烧方式和重碳烷烃成分是井口加热炉排放超标的根本原因。

3 减排方案及装置设计

套管气中含有重碳烷烃成分,是导致烟尘排放超标的一个根本原因,所以将C+组分从套管气中脱除,是实现烟尘排放达标的一个方案。在天然气处理行业,脱除C+的工艺称为凝液回收或者轻烃回收。把需要凝析的组分液化与C为主的气体分离,其方法有:油吸收、固定床吸附、冷凝法等。显然,在每口井都安装一套轻烃回收装置,处理套管气在经济上是不可行的。

由此看来,改变扩散燃烧方式为预混燃烧方式,是治理烟尘排放超标的较好选择。于晓亮等研制出了新型加热炉引射式多喷头预混燃气燃烧器,替代原有的平流配风燃气扩散燃烧器,解决了某企业天然气加热炉温度场分布不合理、热效率低、能耗大、污染高等问题。朱建宾等进行了天然气多孔介质预混燃烧器污染物排放实验研究,与传统扩散燃烧方式相比,多孔介质预混燃烧NOx、CO生成量少。预混燃烧方式能降低烟尘排放的原因有:无燃气和氧化剂混合时间,将更多时间留给化学反应;预混燃烧需氧量少、火焰短、火力强、燃烧温度高。

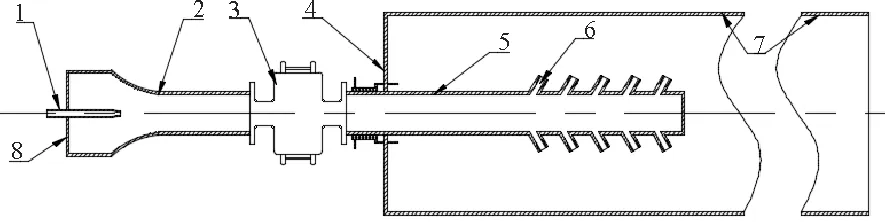

在确定了减排方案后,根据预混燃烧理论及现场运行参数(燃气压力、流量、热值等),设计了一种双调风预混火管燃烧装置,结构示意于图4中,此装置将引射器与火管连接一体,通过调节一二次风门来实现混合燃烧,提升燃烧的效率。

图4 双调风预混燃烧装置

燃烧装置的主要设计参数是喷嘴直径、引射器喉部直径和燃烧头部尺寸。喷嘴直径的计算式为:

d

——喷嘴直径,mm;L

——燃气流量,m/h;μ

——喷嘴的流量系数;s

——燃气相对密度;H

——燃气表压,Pa。引射器喉部直径的计算式为:

A

、X

——分别为判别参数;K

、K

——能量损失系数;u

——质量引射系数;F

——喷嘴面积,mm;F

——火孔总面积(由火孔直径和数目确定),mm;d

——引射器喉部直径,mm。在燃烧装置设计中,最为重要的参数是燃烧头部的尺寸,包括火孔数量和火孔直径,两者之间的关联关系为:

n

——火孔数目;Q

——燃烧负荷,kW;α

——一次过量空气系数,设计中选用0.6(通过引射器设计实现);V

——理论空气量,m/m;d

——火孔直径,mm;H

——燃气热值,kJ/m;v

——火孔出流速度,m/s。由式(3)可知,要确定火孔数目,必须选定火孔直径和出流速度,而这两个参数是确保燃烧装置稳定运行的关键。出流速度大,燃烧装置易脱火;出流速度小,燃烧装置易回火。火孔直径小,火焰传播速度慢,易脱火;火孔直径大,火焰传播速度快,易回火。鉴于套管气成分复杂,无脱火和回火极限数据可查,只能通过试验测定。最终结合后续的现场试验,确定了表2所示的3套燃烧装置,涵盖了现场负荷范围、且可稳定运行。

4 现场试验及效果评估

为了验证预混燃烧装置的减排效果,于2020年5-6月进行了现场测试(图5),试验中选用了3口油井,燃气流量范围16~53 m/d,燃气组分中甲烷含量59.3%~80.3%、乙烷含量5.9%~6.7%、丙烷含量3.4%~9.1%,使用了3个型号的预混燃烧装置(表2)。

表2 3套燃烧装置燃烧头数据

图5 燃烧装置现场试验

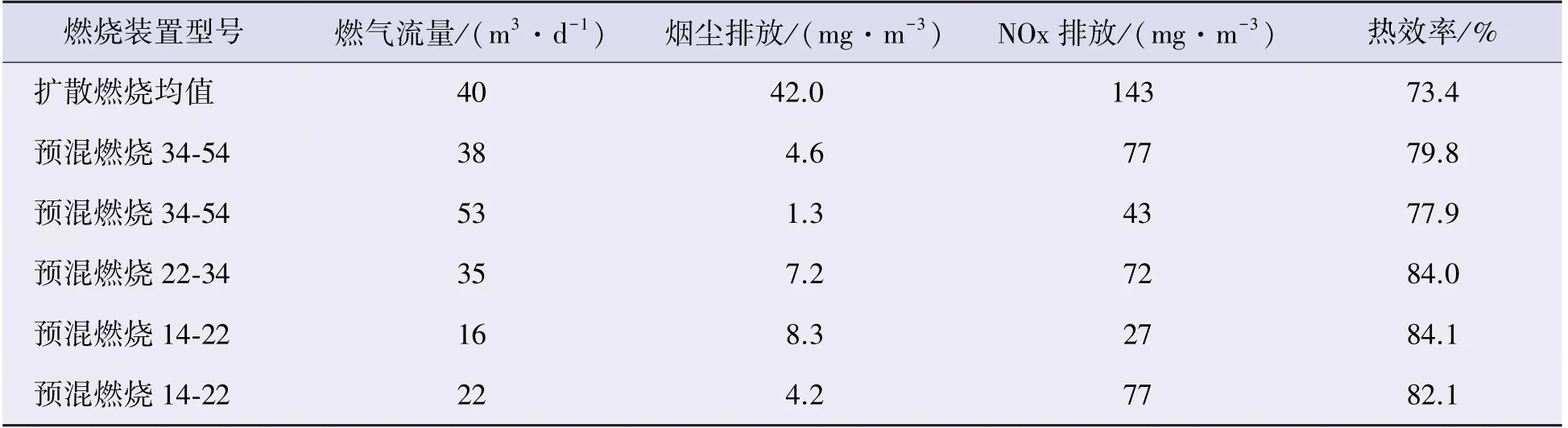

结果如表3所示,可以计算出,改用预混燃烧装置后,烟尘平均排放浓度为5.1 mg/m,较原始排放浓度(42.0 mg/m)降低了87.8%。可见,设计的预混燃烧装置燃烧效果良好,能在燃料成分和流量很大的变化范围内,实现烟尘达标排放。与此同时,NOx的排放浓度也降低了58.6%,这是因为预混燃烧装置火管端部都设计了200多个燃烧孔,将火焰切割成为小火焰,散热面积大,燃烧温度低,故而抑制了NOx生成。另外,加热炉热效率也提高了8.2%。

表3 实施效果对比

5 结论

井口加热炉燃用套管气,虽然解决了套管气放空问题,但伴随而来了烟尘排放超标现象。如果不能解决这个问题,加热炉将面临被关停的境遇。为此开展了本文的研究工作,得出的结论如下。

a)套管气含有大量的重碳烷烃成分,这些成分热分解温度低,采用扩散燃烧方式时,燃料气不能及时地与氧气接触,在一定温度下,发生热分解反应形成了炭黑。炭黑颗粒来不及燃尽而被烟气带走,因而导致了烟尘排放超标问题。

b)采用预混燃烧方式,燃烧前燃料气与空气充分混合,与扩散燃烧方式相比,省却了燃料气和氧化剂混合时间,将更多时间留给化学反应,燃烧效果会更好,可以解决烟尘排放浓度高的问题。

c)基于预混燃烧理论,设计了一种双调风预混火管燃烧装置,现场试验表明,改造后烟尘排放平均浓度仅为5.1 mg/m,降低了87.8%,同时,NOx排放浓度降低了58.6%,热效率提升了8.2%。实践证明,实施预混燃烧是解决井口加热炉烟尘达标排放的有效方法。