基于大数据的炼化装置机泵设备异常状态预警技术研究

王奎生

(中国石化青岛石油化工有限责任公司,山东青岛 266043)

0 前言

某石化公司生产的产品包括石脑油、船用燃料油、溶剂油、92#和95#车用汽油等近20种石油制品和化工产品;拥有生产设施装置共计21套,装置中转动设备779台,包括辐射进料泵、常底油泵、减底油泵等高温、高危、关键机泵80多台。由于班组操作人员数量逐年减少,而且装置运行要求达到“四年一修”甚至“五年一修”的标准,完全靠人工手动检测数据很难满足巡检频次和质量的要求。为了解决这一问题,公司于2012年上线运行了机泵状态监测与分析预警系统,不仅省却了人工巡回检测,而且设备状态的检测频次与质量也大大提高,从而保障了生产装置的安、稳、长、满、优运行。

随着系统的深入应用,系统原有的单一阈值报警算法缺陷日渐显现。为弥补阈值报警算法的不足,针对设备失效的渐进性与过程性,趋势报警是最好的弥补措施。虽然在状态监测领域多采用基于神经网络的智能诊断和预示方法,该方法具有逼近复杂非线性系统的能力和分类能力,但需要大量的典型故障数据样本和先验知识作为基础,知识库积累难度大、时间长,无法快速投入应用。然而以传感器所采集的海量数据为基础,使用统计学的方法探索、研究趋势报警识别算法,则是一个难度小、易于执行的方案。

1 系统简介与问题剖析

1.1 监测系统工作原理

机泵状态监测与分析预警系统是基于物联网技术,通过振动与温度二合一的无线传感器对设备状态进行自动监测、自动传输存储的监测预警系统。

系统由下而上分为3个部分,分别为无线传感器、无线通讯站和智能监测分析软件系统。无线传感器安装到设备的轴承座上,负责采集轴承的振动与温度数据,采集周期灵活可调,最短可设置为5 min,是人工巡检频次的几十倍。数据采集后,传感器会通过2.4 GHz频段的Zigbee协议将数据传输给附近的无线通讯站,无线通讯站相当于整个无线系统的数据中转站,负责传感器与机泵监测软件系统之间的数据交互,1台通讯站最多可与45支传感器进行通讯。机泵监测软件系统是使用物联网技术的大数据平台,相当于整个系统的大脑,不仅可以对设备异常状态发出报警提示,也可以对设备故障进行模型匹配与智能诊断。

1.2 报警算法与缺陷

监测系统上线之初,所采用的报警算法为阈值报警,也称为超限报警,即为关键指标数据设定低级报警阈值与高级报警阈值。当数据超过设定阈值,系统便会触发相应级别报警,这是一个历史悠久且原理非常简单的算法。但此算法在针对机泵监测的实践过程中,却显得异常繁琐复杂。因为报警阈值虽然只有低报与高报两个级别,但对应的基数却非常庞大,具体计算公式为:Ne×Np×Ni×2。此公司纳入监测的设备有81台,平均每台设备5支传感器,每支传感器采集速度、低频加速度、高频加速度与温度4个指标,需设置报警阈值即为:81×5×4×2=3 240个。此数量级的报警阈值设置,可谓庞大。且随着设备运行状态发生变化,报警阈值还需不断调优,从而保证报警的准确性。

以上只是阈值报警的初始设置与动态调整过程,而最为关键的部分,是报警阈值的确定,如图1所示。阈值设置太低,会产生过早、不必要的报警;阈值设置太高,则可能报警过晚,甚至漏报。

图1 报警阈值不合理示意

所以,阈值报警算法虽然简单,但却存在判断不够全面,易误报和漏报等缺点。尤其在化工企业,生产稍有波动,设备的振动幅值都会受到影响,这种缺陷也会被进一步放大。因此,仅依赖单纯的阈值报警,对于状态监测是远远不够的。

1.3 趋势报警概述

设备失效,无论其发生的慢与快,从正常到出现故障再到失效损坏,其状态参数都有一个变化的过程。趋势分析是在设备状态参数监测的基础上,对设备故障的传播、发展趋势作出预测。早发现早处理,便可以将损失降到最低;如果延误时机,将会造成严重的经济损失,甚至引起人身事故。而趋势可以反映设备运行状态的发展速度与趋向,为故障的早期判断提供依据。利用趋势报警,在早期发现设备异动,提醒运行维护人员对设备进行检查维护,及时消除隐患,可以使设备处于长周期的安全稳定状态,也可将设备管理模式由出了问题再检修过渡到出现问题之前进行保养修复,消除即将可能出现的问题。这样不仅可以大大降低设备频繁停机维修造成的高成本负担,同时还可以消除微小事故隐患累积而成的严重故障甚至事故。

趋势预警可以从揭示设备运行状态劣化发展趋势规律与特征入手,在发现一定时间内设备运行状态达到不可接受的劣化程度时,发出预警信息,从而进行有针对性的处理。其主要任务是提取能反映设备故障发展趋势的特征量,分析并预测故障特征量的趋势,预报设备运行状态,并根据恶化程度进行早期故障预警,制定可行的安全保障措施及设备维修计划。

2 趋势报警算法构建

构建趋势报警算法之前,首先需要利用大数据分析技术,从基于时间序列的状态数据中提取趋势。提取趋势分为3个步骤:①将数据以传感器的采集时间间隔,分割成若干个线性片段;②用3种属性(S不变,U上升,D下降)来定义每一个线性片段;③把所有线性片段组合到一起,形成趋势集合。

2.1 数据分割

数据分割的算法,是把数据划分为连续、线性区间的集合形式,这种形式可用式(1)表达,这个一阶式可用最小二乘的方法获得。

t

——区间的开始时刻;p

——区间斜率;y

——t

时刻的纵坐标。2.2 属性标记

数据被分割为线性片段后,每一个片段可以用开始时刻、开始值、结束时刻、结束值进行描述。和时间t

(i

)有关的趋势的起点,是前一个片段的终点,Ts

作为一个采样周期,时间关系式可用式(2)表达。

t

——片段的开始时刻;t

——片段的结束时刻;Ts

——片段时长。图2显示了用于属性归类的趋势提取。其中点(t

(i

-1),y

(i

-1))为片段i

-1的起点坐标,点(t

(i

-1),y

(i

-1))为片段i

-1的终点坐标,也是片段i

的起点坐标;点(t

(i

),y

(i

))为片段i

的终点坐标,也是片段i

+1的起点坐标,点(t

(i

+1),y

(i

+1))是片段i

+1的终点坐标。根据趋势特征,定义属性Hp

:由斜率引起的上升(或下降);H

:多个片段总的上升(或下降);T

:多个片段所用时间。

图2 属性归类

用片段起点与终点坐标值的差值,依据式(3)可计算出Hp

。

t

——片段的结束时刻;y

——片段结束时刻的纵坐标值;p

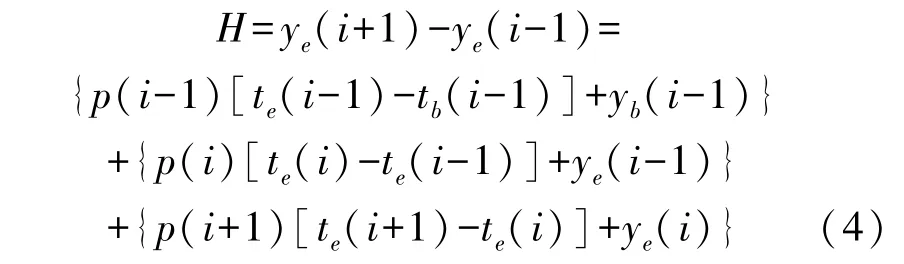

——片段斜率。用结尾片段终点坐标值与起始片段起点坐标值的差值,依据式(4)可计算H

。

Hp

,依据图3决策树,即可识别出每一个片段的趋势属性。预先定义一个阈值,识别规则如下:①如果|Hp

|<h

,趋势属性为不变;②如果|Hp

|≥h

,且Hp

>0,趋势属性为上升,否则趋势为下降。

图3 属性识别决策树

2.3 趋势集合与报警

每一个片段均被识别,并标记趋势属性后,依据图4决策树,即可识别一段时间内的趋势是否满足报警条件。预先定义阈值t

、h

和u

,识别规则如下:①如果T

<t

,采样数据条目数不满足判断条件,不做判断;②如果T

≥t

,且H

<h

,此段时间内趋势集合,未达到报警条件;③如果T

≥t

,且H

≥h

,且趋势属性为上升的片段数量≥u

,满足报警条件。

图4 属性识别决策树

3 应用案例分析

焦化装置循环油回流泵,位号P109/B,为悬臂结构,采用刚性支撑,泵端采用稀油润滑,设备额定转速2 980 r/min,转频49.805 Hz。现场测点布置为:电机风扇端定子H、电机驱动端2H、泵端驱动水平3H和泵端驱动垂直3V。

3.1 故障过程描述

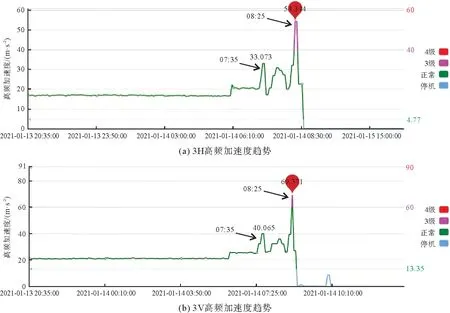

2020年01月14日07∶25开始,泵端振动出现波动,此时温度以及速度未出现变化,但高频加速度出现明显的上升趋势;07∶45触发趋势报警条件,机泵监测系统推送趋势报警信息,并建议尽快到现场检查;08∶25左右,现场检查后停机,后拆解发现泵端轴承保持架断裂。

3.2 数据分析

如图5、图6所示,泵端3H、3V测点,在07∶35时加速度幅值出现较大幅波动,3H测点加速度总值上升到33.073 m/s;3V测点加速度总值上升到40.065 m/s。至08∶25时,3H测点高频加速度冲高到54.344 m/s,3V测点高频加速度冲高到69.371 m/s。

图5 高频加速度趋势示意

如图6所示,07∶35时的加速度多时域波形(时长427 ms)中,3H和3V均可见约转频间隔的冲击,表明泵端存在动静磨碰现象。

图6 多时域波形图

如图7所示,对3V测点08∶30分频谱中,中心频率1 457.813 Hz间隔8 092.969 Hz的谱峰群包络解调,可见较为明显的保持架缺陷频率23.438 Hz及其谐波(2X,3X,4X,...,21X为保持架缺陷频率的整数倍,称为谐波),此时可见轴承运行状态较差,存在突发失效的风险。

图7 3V高频加速度包络解调图

3.3 检修验证

2020年1月14日上午切泵检修,发现泵端近联轴器轴承保持架断裂。检修拆解照片如图8所示。

图8 检修拆解示意

4 结论

通过以海量数据为基础,使用统计学方法所研发的趋势报警识别算法,能够发现早期突发故障。与阈值报警相配合,不仅降低了人工维护阈值的工作量,也减少许多不必要的报警,提高了报警质量,使监测系统发挥出更好的作用。不过此算法仅能够识别趋于线性的异常趋势,而旋转机械运行情况比较复杂,发生故障时,其动力学特征往往表现出复杂性和非线性,所以后续还需要结合支持向量回归、混沌神经网络等理论进一步完善。