油气田设备多相流冲蚀磨损主控因素研究进展*

王 雪,夏晞冉,秦永光,樊朝斌,刘铭刚,高凯歌

(1.中国石化青岛安全工程研究院,山东青岛 266104 2.中石化河南油田分公司采油气工程服务中心,河南南阳 473000 3.中石化西南石油工程有限公司,四川成都 610016)

0 前言

冲蚀磨损是指材料表面受到含有固体颗粒的流体冲击而导致其表面材料磨损的现象,是造成零部件损坏、设备失效的重要原因。油气生产运行过程中,设备内常存在几十至上百兆帕的波动压力,一旦发生由于冲蚀磨损导致的刺漏、破裂,则极可能造成人员伤亡甚至导致严重事故后果。以压裂为例,施工过程中高压管汇同时受多相流冲蚀、振动疲劳、超高内压等多种因素耦合作用,工况极为复杂。目前,针对油气田生产过程中复杂工况耦合条件下设备冲蚀磨损问题尚未形成系统的预测方法,冲蚀磨损主控因素研究对优化施工参数、优选高抗冲蚀材料以及设备寿命预测具有重要意义。

近年来,国内外学者对多相流条件下设备冲蚀磨损主控因素进行了大量实验研究,以厘清复杂工况下材料冲蚀磨损机理和规律。据统计,多达30种冲蚀磨损的影响因素被考虑在内,主要分为4类,即:金属材料力学特性(表面硬度、材料韧性、微观结构、表面硬化)、多相流体特性(液相流体黏度、多相流体固相含量、液相流体程度、流体紊流程度)、固相颗粒特性(固相颗粒形状、尺寸、硬度、密度)及冲蚀磨损条件(颗粒撞击速度、颗粒撞击角度、冲蚀磨损温度)。目前已在冲蚀实验中得到量化且出现频率最高的影响因素包括:撞击速度(44次)、撞击角度(32次)、固相颗粒含量(15次)等。

1 金属材料力学特性影响规律

1.1 表面硬度

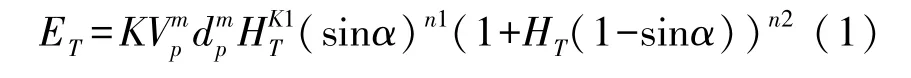

国内外众多研究表明,表面硬度是影响材料抗冲蚀能力的重要因素之一,在其他实验参数相同的条件下,材料硬度越高抗冲蚀能力越强。侯南等、王佳峰等通过对大量材料和涂层进行摩擦实验后认为,增强表面硬度可以提高材料/涂层的抗摩擦能力,但增大的幅度由于其微观结构不同而不甚相同。Oka等人研究认为,材料表面硬度、颗粒性质和粒子撞击速度是控制材料冲蚀磨损速率的主要因素,并提出了冲蚀磨损速率的计算方程如式(1)所示。

E

——冲蚀磨损速率,mg/g;V

——粒子撞击速度,m/s;H

——材料表面硬度,GPa;K

、K

1、m

、n

1、n

2——实验拟合参数;d

——固相颗粒尺寸(直径),mm;α

——撞击角度,°。1.2 材料韧性

O’Flynn提出金属材料的抗冲蚀能力与其韧性和均匀伸长应变的乘积有关。其中韧性是指材料产生断裂所需的能量,通过材料拉伸试验中应力——应变曲线所围成的面积确定,研究结果表明冲蚀磨损速率随着金属材料韧性与均匀伸长应变的乘积增大而逐渐降低。

2 多相流体特性影响规律

2.1 多相流体固相含量

多相流中固相含量是影响靶件冲蚀速率的重要因素之一。黄小兵等研究发现,材料的冲蚀速率随着固相含量增大而逐渐增加,二者之间无法用简单的线性关系予以描述。Hu X等、Nevile A等在对UNS S31603、UNS S32654合金的冲蚀磨损研究中发现,随着固相含量增加,材料失重逐渐非线性增大,且材料失重在固相含量200 g/L时达到峰值,固相含量超过200 g/L后,失重量随着固相含量增加而明显降低,这是由于固相含量超过临界值后,其颗粒间的相互碰撞、反弹会产生“屏蔽效应”,反而降低撞击能量并间接对材料产生保护作用。屈文涛等和高文祥等利用喷射式冲蚀实验装置对20Cr冲蚀磨损的研究表明,材料失重随固相含量增大而显著增加,当固相含量为25 kg/m时材料失重达到峰值,当固相含量高于25 kg/m时,材料失重逐渐降低并最终稳定,当固相含量为50 kg/m时材料冲蚀速率最低。

2.2 液相流体黏度

Mansouri研究认为高黏度流体增加了固相颗粒的浮力,使其在液相流体中处于悬浮状态,增加了撞击内壁的可能性。而在管道多相流工况下,低黏度流体中的固相颗粒倾向于向下沉降并在管道底部形成保护性固相滑动床。因此,管道冲蚀磨损程度随液相流体黏度降低而减小,但这种影响很大程度取决于液相速度。Kesana等研究发现,在低速(18,27,35 m/s)液相条件下金属材料冲蚀损失量随液相黏度增加而增大,但在高速(45 m/s)液相条件下冲蚀损失量相对降低。因此,Kowsari等提出,在极高速条件下液相黏度增大会由于黏性效应而导致冲蚀磨损程度降低,黏度增大改变了固相颗粒停滞区从而降低了粒子冲击能量,同时黏度增大增加了颗粒动量数,从而减小了固相颗粒的局部撞击角度,共同降低了管道的冲蚀损失量。Frosell等、Turenne等研究认为,在喷射式冲蚀磨损实验中,由于高黏度流体在粒子撞击材料后从材料表面清除效率提高,因此可以有效降低冲蚀磨损速率。

3 固相颗粒特性影响规律

3.1 固相颗粒形状

固相颗粒形状是影响材料冲蚀磨损的重要因素之一,在其他因素相同的条件下,尖角颗粒会造成冲蚀磨损加剧。Chik研究表明,相同实验条件下尖角颗粒的冲蚀磨损速率是圆形颗粒的4倍。

3.2 固相颗粒尺寸

针对个体固相颗粒而言,颗粒尺寸增大会加速材料冲蚀磨损速率,这是由于在撞击速度一定的条件下,大尺寸固相颗粒撞击会向材料表面传递更多动能从而造成更为严重的冲蚀磨损。众多学者研究认为,材料冲蚀磨损速率与固相颗粒尺寸具有幂律相关性,指数值在0.2~4.0范围内变化。姚军使用粒径50~80目的石英砂对304不锈钢进行定角度冲蚀实验后认为,固相颗粒粒径随着冲蚀时间增大而逐渐减小,且随着粒径减小,固相颗粒对材料产生的冲击作用减小,导致冲蚀速率降低。张继信等对35CrMo钢进行的冲蚀磨损研究表明,固相颗粒尺寸对35CrMo钢冲蚀磨损量影响较大,随着冲蚀固相颗粒尺寸增加,材料冲蚀磨损量显著增大。

3.3 固相颗粒硬度

普遍认为,金属材料冲蚀磨损程度与固相颗粒硬度与材料硬度的比值有关,即随着比值增大冲蚀磨损速率增加,比值超过临界值后冲蚀磨损趋于平稳。Levy通过不同硬度固相颗粒对硬度约为1 500 N/m的1020冷轧钢的冲蚀磨损实验研究中发现,随着固相颗粒硬度增大,1020冷轧钢的冲蚀磨损速率迅速增大,但当固相颗粒硬度超过7 000 N/m后,1020冷轧钢的冲蚀磨损速率基本趋于稳定。

4 冲蚀磨损条件影响规律

4.1 粒子撞击速度

冲蚀磨损的核心原因是固相颗粒撞击导致的材料损失,因此粒子撞击速度是影响冲蚀磨损规律最重要的因素之一,直接关系到管线、设备的使用寿命。Hu等对UNS S31603、UNS S32654合金的冲蚀磨损研究表明,撞击速度4 m/s时固相颗粒不会对材料造成明显损伤,而7 m/s时固相颗粒的剪切作用明显,会导致材料表面严重损伤。Mori等对S31803、S42000和N08028钢的冲蚀磨损规律研究发现,材料冲蚀磨损存在撞击速度的临界值,当撞击速度大于临界值后材料失重量显著增加。张继信等人通过研究对高压管汇用30CrMo、42CrMo合金钢进行定角度冲蚀磨损研究发现,当撞击速度小于7 m/s时,材料的冲蚀磨损量较小,而当撞击速度大于10 m/s时,由于固相颗粒撞击能量高,速度的水平分量大,可以在材料表面划过较长距离并导致严重破坏,因此喷射速度对材料磨损失重量具有显著影响,二者呈一定的指数关系。赵彦琳、马文海、张福祥等人也分别以316不锈钢、P110以及超级13Cr合金为对象开展研究,研究结果均表明撞击速度对冲蚀磨损量具有显著的正相关效应,但由于材料及冲蚀介质等其他条件不同会导致临界撞击速度略有差别。为实现粒子撞击速度与材料冲蚀速率关系的定量研究,国内外学者进行了大量实验研究发现,金属材料冲蚀磨损速率与粒子撞击速度存在幂律关系,指数值取决于固相颗粒、测试材料及实验条件等多种因素,介于0.34~4.83之间。

4.2 粒子撞击角度

通常认为,固相颗粒入射方向与靶件表面的夹角为撞击角度。当流体携带颗粒撞击靶件表面时,其作用效果将分为水平剪切力和垂向正应力并分别导致材料表面切削和变形损失。Tang等通过研究不同角度对于API X65钢的冲蚀磨损影响时发现,材料磨损失重量随撞击角度变化明显,并分别在45°、70°和90°时周期性出现失重极值。当撞击角度较小时,水平剪切力导致的切削作用起主导作用,当达到临界角度时,剪切力和正应力交互作用并出现冲蚀磨损失重极值,随后垂直正应力占据主导并直至下个临界角度出现。Burstein等研究撞击角度对304L不锈钢冲蚀失重影响规律时发现,靶件在撞击角度40°时出现失重峰值,而在90°时并未再次出现峰值,分析认为是由于90°时固相颗粒正向撞击导致钝化膜与材料表面紧密贴合,起到一定保护效果。Zhang在对3003铝合金进行冲蚀磨损研究时也得到了类似结果。窦益华等研究发现,超级13Cr的冲蚀速率在撞击角度30°时达到峰值,随后逐渐下降,并在90°时降至谷值,分析发现撞击角度较小时材料表面出现较深的切削犁沟,在撞击角度较大时材料表面产生微裂缝。刘成龙等、孙丽丽等研究发现,低撞击角度下材料表面冲蚀形貌以行程长的犁沟为主,随着撞击角度增大,固相颗粒水平剪切力降低,在靶件表面停留时间缩短,导致靶件表面犁沟数量减少且长度降低,并开始出现撞击锻造导致的凹坑形态,直至撞击角度达到90°时,冲蚀形态以凹坑为主,几乎不存在犁沟。

4.3 冲蚀磨损温度

冲蚀磨损温度主要包括液相流体温度和金属材料温度。部分学者研究表明,冲蚀速率随冲蚀温度升高而增大。Man等进行冲蚀磨损实验研究发现,175℃液相条件下的材料冲蚀速率是95℃液相条件下的6倍。但Smeltzer等研究发现,液相温度升高会提高金属表面延展性,导致更多的固相颗粒撞击能量被塑性变形损耗,从而降低材料冲蚀速率。Ruff等使用喷射式冲蚀实验装置对304不锈钢测试发现,将金属材料温度从25℃升高至500℃会导致最大冲蚀速率处的粒子撞击角度降低。但在油气田开发实际工况下,设备/管道中多相流体温度相对稳定,因此针对某一固定操作工况的设备/管道,温度对冲蚀磨损程度影响不大。

5 总结与展望

目前,国内外学者针对多相流冲蚀磨损主控因素的研究主要从金属材料力学特性、多相流体特性、固相颗粒特性和冲蚀磨损条件等4方面开展,对多相流条件下材料冲蚀磨损机理和规律等取得了比较深入的认识,就研究成果来看,金属表面硬度、多相流体固相含量、固相颗粒形状和粒子撞击速度对冲蚀磨损具有重要影响。同时,油气田设备多相流冲蚀磨损主控因素研究还需在研究方法方面加以完善。

a)目前,多采用单因素分析法开展冲蚀磨损影响因素研究,有必要对多相流冲蚀、振动疲劳、超高内压等多因素耦合作用下的冲蚀磨损规律进行深入研究,得出具有指导意义的预测模型,为压裂用高压管汇冲蚀磨损实时监测预警技术的研发奠定基础。

b)大多数研究中仅对多相流动工况进行模拟,忽略了内压载荷、振动疲劳等工况的耦合作用,实验条件与实际工况差别较大,需在后续实验中增加外加载荷工况的模拟;同时,主流的研究方法多采用喷射式冲蚀磨损实验装置,无法模拟液相淹没式冲蚀,因此,高速喷射式装置与高压环路式装置配合使用将成为未来研究趋势。