费托合成水相产物分离处理技术简述

*徐强强 王伟 高伟

(1.陕西时代能源化工有限公司 陕西 719000 2.陕西未来能源化工有限公司 陕西 719000)

1.前言

费托(F-T)合成油品过程中会产生与油品相当量的水,由于生成的水中含有多种有机含氧化合物,物质种类多,性质复杂。根据反应工艺条件和使用的催化剂不同含氧有机化合物的组成和含量也有所差异,总含量一般在百分之几到百分之十几,年产百万吨级油品的费托装置就会有数十万吨含氧有机化合物溶解在费托水相。对费托合成反应水中的含氧有机物分离回收,可生产高经济价值的有机化学品,同时,分离含氧有机物后,水可返回煤制油工艺系统循环利用,因此,分离回收费托合成反应水中含氧有机物对煤间接液化装置具有经济和环保双重效益。

2.费托反应水分离处理技术

费托合成反应水由于pH低,腐蚀性强,一般优先采用精馏工艺对其中的醇、醛、酮类含氧化合物进行提取回收,提取后剩余的废水(含有羧酸以及少量的醇类),进入含酸废水处理系统。目前费托合成反应水分离处理技术主要为精馏工艺和加氢转化工艺。

(1)精馏工艺

精馏工艺主要为萃取精馏和共沸精馏,主要研究单位有南非Sasol公司、上海兖矿能源科技有限公司、中科合成油技术有限公司等。

①南非Sasol处理工艺。SasolⅠ厂费托合成水相含氧有机物质量分数约6%,水相产物经初级蒸馏分离塔顶得到醇、醛、酮混合物,塔底得到有机酸水溶液。醇、醛、酮混合物进入羰基汽提塔中进一步分离,生成富含羰基的塔顶产品和富含醇的塔釜产品,富醇产品进入醇脱水塔,富含羰基产品,即醛混合物及少量酮进入醛加氢反应器,醛及酮都转化为醇,进入醇脱水塔。在醇脱水塔内与苯共沸精馏脱除水,脱水醇进入加氢反应器,将醇中的微量醛、酮加氢生成醇,最后分离醇混合物生成乙醇、丙醇、C3+醇等产品。该工艺可从费托合成水相产物中分离得到甲醇、乙醇、丙酮、C3+醇等,其特点是中间设有加氢反应器,可将醛类及微量酮转化为醇,但未提及废酸水的处理。SasolⅡ厂与SasolⅠ工艺基本相近,只多回收提纯得到丁酮、C5+酮等产品。

②中科合成油处理工艺。将费托合成反应水首先进行脱油处理,然后加入碱(NaOH或Ca(OH)2)进行中和处理得到中和后的费托合成水,继续进行醇分离处理,塔顶得到富醇水,塔底得到合成废水,废水送生化处理,富醇水进入到萃取精馏塔,经萃取精馏得到以甲醇乙醇为主的轻醇和以丙醇、丁醇为主的重醇混合物,该技术已成功应用于伊泰16万吨煤制油及神华宁400万吨煤制油项目。

③上海兖矿能源科技研发有限公司工艺。上海兖矿能源公司针对高温费托合成反应水中的含氧有机物分离回收进行了研究,根据废水特点采用共沸精馏、萃取精馏、连续精馏等方法分离回收得到乙醛、乙醇、正丙醇、丙酮、2-丁酮等产品。随后他们开发了先将酮、醛等混合物通过加氢生成醇,然后进行分离提纯的工艺,大大降低了分离的难度,可应用于费托合成废水醇类化合物的工业生产。

(2)催化加氢除氧工艺

为了使费托水的处理过程更加简单、有效和经济性,中科院煤化研究所提出采用一种催化加氢技术来转化处理费托水中的酸、醇等有机物转化为高附加值产品。采用Ru/AC为催化剂,在180~200℃、6~10MPa高压氢气、3.0h-1空速、4.0Ru/AC条件下,费托水中的含氧化合物基本上转化为C1~C6烷烃,主要是甲烷、乙烷,总转化率达98%以上。经催化加氢处理后废水pH接近中性、COD<1000mg/L、没有气味,再经过生化处理即可达标排放或者回收利用。该技术相比于精馏工艺,其流程简单、环境友好、能耗低,可回收高附加值产品,具有更广阔的应用前景。但需进一步研究催化剂的性能和寿命,以获得高活性、高稳定性的催化剂。

3.含酸废水处理工艺

费托合成含酸废水特点如下:每生产1t油品约产生1~1.3t的废水,废水中含有机酸和一些高沸点的醇类,废水pH较低、腐蚀性强、COD极高(一般在10g/L以上),很难用常规方法处理。目前含酸废水处理技术主要有萃取回收法、物化+生化组合法、电渗析法等工艺。

(1)萃取回收酸工艺

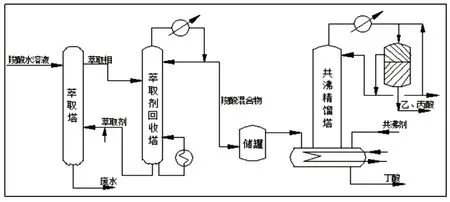

萃取法可应用于有机酸的回收,又分为物理萃取法和络合萃取法,络合萃取法脱除羧酸研究较多。萃取工艺见图1,脱醇后的羧酸水溶液进入萃取塔,塔顶得到萃取相物流,塔釜得到萃余相(脱酸水),进入污水处理系统;萃取相物流进入萃取剂回收塔,从塔顶得到无水混合酸,塔底得到再生的萃取剂,返回萃取塔中循环使用。无水混合酸进入混酸储罐,后进入羧酸共沸精馏塔,精制分离各羧酸组分。回收的羧酸可以直接出售或进入加氢处理装置,用于生产液化气、石脑油和燃料气。

图1 羧酸的分离与精制工艺

当羧酸浓度相对较高时一般选择低沸点萃取剂,主要是低分子量的酯、醇、醚和酮。羧酸浓度相对较低时一般选择高沸点萃取剂,主要有含磷萃取剂和有机胺萃取剂。上海兖矿能源科技研发有限公司对低浓度含酸水处理工艺进行了研发,采用三辛胺、正辛醇、煤油为萃取剂,对费托合成含酸废水处理进行络合萃取,分离得到乙酸、丙酸单个产品。Sasol公司也采用该方法,以甲基叔丁基醚为萃取剂,回收乙酸、丙酸等有机酸。此种方法优点是可以回收有机酸单品,缺点是处理成本非常高,不利于工程放大。

(2)物化+生化组合法

含酸废水COD高,一般采用厌氧生物法处理。处理前首先采用中和处理,如使用氢氧化钠、石灰等作为中和剂,将其投入含酸废水中混合搅拌达到中和目的,一般需控制pH值为6-9。然后进入厌氧处理装置,进行厌氧反应,在厌氧菌的作用下副产大量沼气,可当做燃料气使用,厌氧处理后的废水进入好氧及深度处理装置处理。有研究用两级EGSB反应器处理费托合成废水(COD高达40.8g/L)是可行的,COD去除率达到98%以上。生化污水处理技术具有处理量大、成本低、经济循环回收性好、同时副产大量沼气等优势,缺点是生化污泥的处理和处置费用高,系统中需加入大量碱,造成结晶盐产量大,蒸发结晶系统投资高、运行成本高。

任云霞等采用微电解反应法对费托合成废水进行预处理,预处理后废水采用UASB厌氧反应器进行生化处理,最终有机物去除率达到76%。通过改进铁碳微电解及高级氧化与生物处理技术的有机结合,使得费托合成含酸废水处理无需额外投加碱剂调节pH,最终出水满足再生水用作工业用水水源的水质标准。该方法有利于减少结垢离子的带入,微电解过程与厌氧降解过程耦合处理费托合成废水有利于降低费托合成废水处理装置的占地面积,并降低处理成本。较常规方法相比,节约碱剂投加量,减少生化出水含盐量,避免后续零排放工艺,降低投资费用,采用微电解-生化处理工艺,废水pH值不宜太低,否则将影响后续生化处理过程。一般进水pH值范围为3.0~5.5。

(3)其它处理工艺

何银宝等提出采用含氨废水中和费托废水的酸性,然后用于制备水煤浆,实现两种废水的回用经过运行检验,用含氨废水中和费托合成废水后得到的制浆废水对机泵过流部件和管道无任何腐蚀。随后有人提出了一种先采用电渗析从费托废水中分离乙酸再进行渗透汽化分离醇类的方法,可以得到比精馏更好的分离效果和较低的成本,但难以获得合适的离子交换膜以及工艺参数。

徐润等利用水相重整技术将费托合成产生的废水中的醇类、酸类等有机物转化为氢气,不仅能够降低现有技术中费托合成废水处理过程的能耗和工艺成本,还能为费托合成油品处理等过程提供氢气。但目前采用的水相重整技术,将有机物转化为氢气的同时,还会产生一氧化碳和甲烷,不仅降低了碳的利用率还给后续的氢气应用带来很大的麻烦。且所选催化剂均为贵金属催化剂价格昂贵,不易得。

4.结论

到目前为止,费托合成水相产物分离处理技术均已精馏工艺为主,根据反应水特点,各处理工艺略有不同,国内各装置合成水处理均采用简易工艺,精馏得到部分单品。要想对费托合成水中有机化合物进行全面回收,则成本太高,不经济。费托合成含酸废水处理工艺均以生化处理工艺为主,辅以萃取脱酸技术,急需发展一种新技术,一方面使处理后的费托水循环使用,一方面使含氧化合物在工业中能得到转化利用。需研究一种设备投资低、生产投资低、安全性高、实现费托合成反应水处理零排放的废水处理系统。