综合检测法在海洋平台吊机臂检测中的应用

*张充霖

(中海石油技术检测有限公司 天津 300452)

在海洋油气田开发过程中,平台吊机是不可或缺的设备,而吊臂则是吊机的关键部件,是吊机最关键的受力结构。一旦吊机臂结构发生失稳乃至断裂失效,将会酿成难以估量的后果。因此,基于对吊机安全性能的考虑,定期开展检测工作,及时发现并修补可能出现的裂纹,特别是尽早发现吊机臂杆件相贯线焊缝及热影响区周围的疲劳型裂纹至关重要。常规无损检测一般是采用涡流检测法(ET)或磁粉检测法(MT)。涡流检测法的线圈不需与被测物直接接触,可进行高速检测,易于实现自动化,但不适用于形状复杂的零件,缺陷检出率不高;磁粉检测法的缺陷检出率高,是检测表面缺陷的首选,但由于吊机臂结构的涂层较厚,需要去除涂层才可实施检测,检测速率较慢,且单一的检测方法无法推断缺陷的性质、成因以及对于吊机臂结构安全运行情况的影响。综合检测法的应用则将以上技术难题迎刃而解。

1.综合检测法

(1)综合检测法的概念

综合检测法,顾名思义即综合运用无损检测方法、理化检测方法、显微观测技术、力学测试方法等技术手段,对待测试样的材料性能进行多方位检测,根据所检测的实验数据进行综合分析,最终推断出待测试样的缺陷性质、成因以及对设备整体性能的影响等结论。综合检测法是材料失效分析技术中的一项重要的分支技术[1],目前已越来越多的应用到海洋工程领域,多种检测方法的交叉运用能够综合发挥各项技术的优势,并弥补单一技术的不足。综合检测法的应用能及时发现海洋石油专业设施设备在全生命周期内存在的安全隐患,并提出相应的维保措施,从而帮助平台管理者做好风险管理和决策。

(2)综合检测法的实施流程

综合检测法遵循“查找→分析→定论→整改”的原则,流程如下:①缺陷检测实验,应用无损检测方法,进行缺陷的查找与定位;②缺陷分析实验,应用理化检测、力学测试等多种技术手段,开展材料性能分析实验,得到相应的材料实验数据;③综合分析,结合以上实验结果,确定缺陷的性质、成因以及对设备整体安全性的影响;④整改措施,根据上述分析结论,提出行之有效的维修改造措施。

2.综合检测法应用实例分析

以某海域FPSO(浮式生产储油卸油装置)上的一台报废吊机臂为例。该吊机臂在某次年度检测中发现多处疑似裂纹,经打磨、修补后仍有大量裂纹存在,为弄清楚裂纹的性质、成因以及是否影响平台吊机的正常运行,拟采用综合检测法对吊机臂开展全面实验分析,包括裂纹检测、材料成分、硬度测试以及力学性能实验。

(1)吊机臂裂纹检测

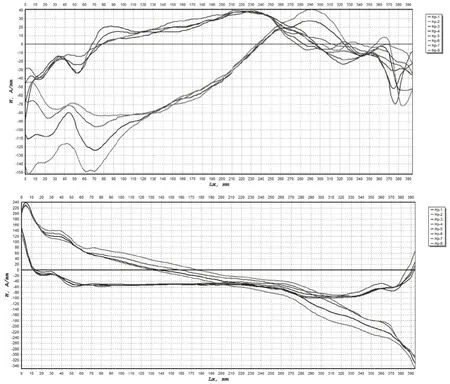

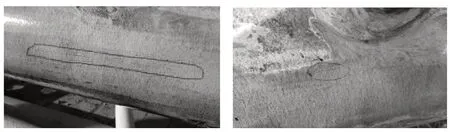

应用金属磁记忆检测仪对吊机臂分段进行应力集中扫查,发现了2处有比较明显的应力集中区,结果如图1所示。根据磁记忆理论,当磁场强度法向分量的值出现过零点时,往往预示着工件此处有应力集中的可能[2],而应力集中区域的附近极有可能会出现应力释放区,即裂纹区域。在将涂层打磨干净后,用磁粉检测仪发现若干较细的裂纹,且全部分布在钢管母材表面,如图2所示。因此将上述2处管段进行气割取样,保留裂纹区域。

图1 应力集中检测图谱

图2 磁粉检测发现裂纹

(2)合金成分分析

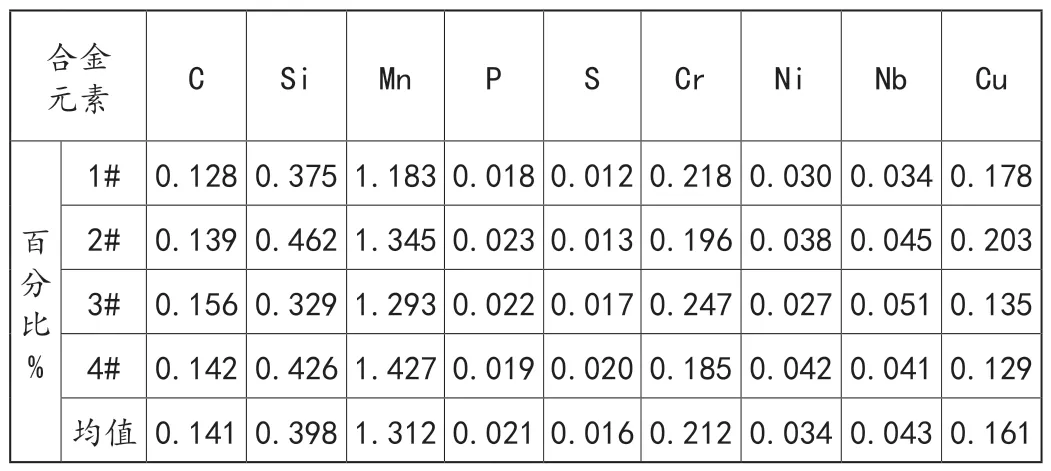

为了获得吊臂材质的合金元素含量,利用直读光谱仪对材料进行合金成分分析,实验结果如表1所示。

表1 吊机臂合金成分分析实验结果

由于该吊机臂的材质为Q345D。根据标准GB1591-2008《低合金高强度结构钢》[4]中有关该材质的规定,吊臂的材质符合标准GB1591-2008关于Q345D钢材的要求。

(3)硬度实验分析

本次实验采用布氏硬度计进行硬度测量。参考GB/T 231.1-2009《金属材料布氏硬度试验第1部分:试验方法》[5],选择压头直径10mm,1000kgf砝码,保荷时间12秒。实验结果分别为146.2HBW、134.2HBW、139.4HBW和136.2HBW。

实验结果表明,各组试件硬度值差别不大,最大值为146.2HBW,最小值为134.2HBW,相差值为12HBW,这表明吊机臂各部分的材质是比较均匀的,抵抗压力和划痕的能力也基本相同。

(4)冲击实验分析

本次实验根据GB/T229 2007《金属材料夏比摆锤冲击试验方法》[6]进行试样制作和实验分析,冲击吸收功为193.7J和193.3J。参考标准GB1591-2008《低合金高强度结构钢》中Q345D钢材的冲击吸收能量的要求,在-20℃时的最小冲击功为34J。因此,冲击实验的结果表明,吊机臂的冲击韧性满足标准的要求。

(5)力学实验分析

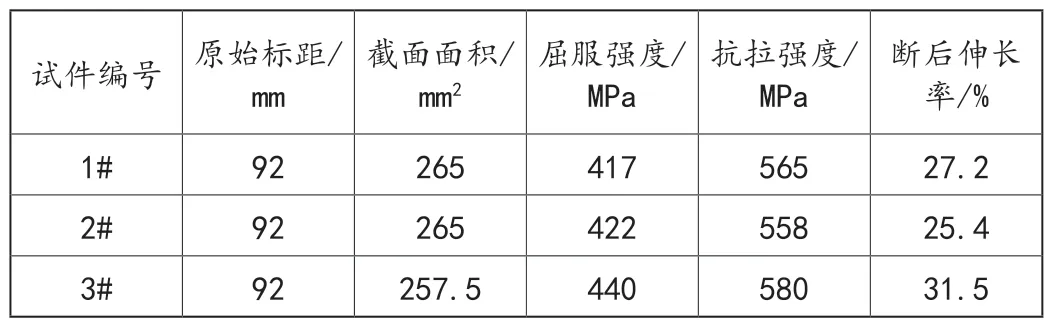

本次实验根据标准GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》[7]进行试样加工和实验分析,实验结果见表2。

表2 拉伸实验结果

根据GB1591-2008《低合金高强度结构钢》对Q345D的拉伸性能要求,屈服强度要求大于345MPa,抗拉强度在470~630MPa之间,断后伸长率要求大于21%,以上实验结果表明,吊机臂的拉伸力学性能满足标准的要求。

3.检测结论分析

通过以上综合检测,可对报废吊机臂的裂纹的性质、成因以及对吊机臂整体性能的影响进行如下分析:(1)吊机臂的材质符合Q345D牌号的要求,即主要化学元素的含量符合标准的要求;(2)硬度比较均匀,抵抗硬物压力和划痕的能力基本相同;(3)冲击韧性和拉伸力学性能亦均满足标准要求,证明吊机臂材质的机械性能良好,符合GB1591-2008《低合金高强度结构钢》中对于Q345D钢材的要求;(4)无损检测及应力集中分析实验证明了吊机臂上有若干裂纹的存在,然而裂纹基本沿吊臂轴向方向呈纵向分布,其位置全部在吊机臂钢管母材表面,而非弦管对接或支撑管角接焊缝处。

以上检测实验结果表明,该吊机臂表面的裂纹深度较浅,通过其走向、位置和深度基本可排除这批裂纹为疲劳性裂纹,可能是钢管在切割、轧制过程中由于工艺方法不当导致的工艺性缺陷[8],因此这批裂纹亦不会对吊机整体机械性能产生关键性影响。

4.结语

通过对报废吊机臂应用综合检测法进行定量实验与数据分析,可得出裂纹缺陷的性质、成因以及对吊机安全性能的影响,研究结果对于海洋平台其他重要设备的失效分析具有重要指导意义。