数码电子雷管在某近城镇矿山的降振应用研究

唐阿敏 杨 剑 陈能革 李守爱3

(1.安徽马钢矿业资源集团桃冲矿业有限公司;2.安徽马钢矿业资源集团有限公司)

起爆器材是影响爆破工程安全和效果的重要因素之一[1-3]。随着科学技术水平的不断发展,数码电子雷管这一信息技术与传统火工品制造相结合的产物,以其安全性高、延期时间精确的特性得到大规模推广应用,同时也成为爆破工程技术研究领域的新热点。爆破振动作为爆破工程的主要次生危害之一,历来是该研究领域的热点和难点。根据爆破振动产生的原因及传播机理,研究者们相继提出了多种控制和减弱爆破振动的理论和方法,并在一定程度上获得了良好的效果[4-6]。数码电子雷管出现后,以其高精度延时特性为降振研究开辟了新的道路。

叶海旺等[7]对数码电子雷管的减振应用进行了实验研究,最终确定了适合金堆城南露天矿生产爆破的孔间和排间微差时间分别为30和75 ms,降振率达38.4%;夏晨曦等[8]对高精度雷管爆破振动信号特征进行了研究,结果表明高精度雷管振动信号频带分布较窄,90%以上的能量集中在0~100 Hz,低频带能量比重较大,在0~50 Hz内的能量约占总能量的75%~90%;孟小伟等[9]研究了数码电子雷管在城镇浅埋隧道减振爆破中的应用,研究结果表明数码电子雷管可使爆破振动降低50%~60%,效果十分显著。胡浩川等[10]对数码电子雷管精确延时爆破的减振及破碎效果进行了试验研究,结果表明当采用孔间30 ms、排间75 ms的微差时间进行爆破时,减振效果和爆破效果最优。

某近城镇露天矿山采用中深孔爆破开采技术,矿山500 m范围内分布有办公楼、居民住宅等建筑,生产爆破在周边城镇区域产生的爆破振动较大,一定程度上影响了矿山的正常生产。为控制爆破振动危害,矿山引入数码电子雷管代替普通延期雷管,并进行了一系列降振应用研究,取得了良好的降振效果。本研究基于降振理论分析,以双炮孔为主要考察对象,初步确定了控制爆破振动的合理微差时间。在通过现场试验进行验证后,又进行了多排孔爆破实验,基本确定了适宜本矿山的数码电子雷管降振延期设置方案,有效控制了矿山爆破振动危害,对类似工程中数码电子雷管的降振应用具有参考价值。

1 矿山爆破振动现状监测分析

为了掌握该矿山目前生产爆破振动实际情况,使用TC 3850型爆破振动监测仪,对采用普通延期雷管的生产爆破进行了6炮次的振动监测,爆破参数见表1,各炮次监测结果见表2。

?

?

利用萨道夫斯基公式对该矿山的爆破振动衰减规律进行回归分析,得出该矿山的爆破振动衰减规律为

式中,v为爆破振动速度,cm/s;Q为最大段药量,kg;R为测点至爆心距离,m。

由公式可以看出,由于矿山固有的地质原因,其衰减规律中场地系数(k=301.63)较大,加剧了矿山爆破振动的危害程度,因此,有效降低爆破振动危害成为了当前矿山亟待解决的问题。

2 数码电子雷管降振理论分析

爆破振动的本质是爆炸产生的冲击波衰减为爆破地震波,在介质中传播而引起的介质质点振动。数码电子雷管降振理论即以此为出发点,通过精确控制不同炮孔的起爆时间,控制爆破波的发生顺序,使其在传播过程中发生干涉作用,相互削弱,从而降低爆破振动。具体来说,当不同爆破波的发生时间间隔ΔT=nT(n=1/2、3/2、5/2……,T为爆破地震波的周期)时,各爆破波可以相互叠加削弱,降低应力波的振幅,从而使得爆破振动降低。

3 现场试验

3.1 双炮孔现场试验

3.1.1 试验方案

由于爆破振动波产生过程中受众多因素影响,导致波的波形复杂多样,频率、周期缺少明显规律。根据相关研究及大量的工程实践经验,露天矿山中深孔爆破合理的微差时间为15~80 ms,在此范围内,结合工程实际,分别选择16,28,42,56,72 ms5种微差时间进行试验研究。

考虑到振动波干涉作用的复杂性,为了简化研究过程,首先在该矿山进行双炮孔爆破现场试验。沿台阶临空面布置单排炮孔,每2个炮孔为一组,组与组之间间隔10 m。炮孔布置如图1所示。具体爆破参数与正常生产爆破一致,仅改变爆破总装药量为240 kg。在距爆破区域中心50,100,150 m处分别布置爆破振动测试仪测量爆破振动强度。为保证试验安全和简化试验程序,5组试验炮孔一次起爆。考虑到测振仪器的反应时间,同时避免先爆炮孔对测试结果的影响,组与组之间起爆间隔时间设置为2 000 ms。

数码电子雷管使用流程:数码电子雷管单发检测→雷管入孔→设置雷管延期方案→雷管组网→组网检测→验证雷管授权→充电起爆。

3.1.2 试验结果分析

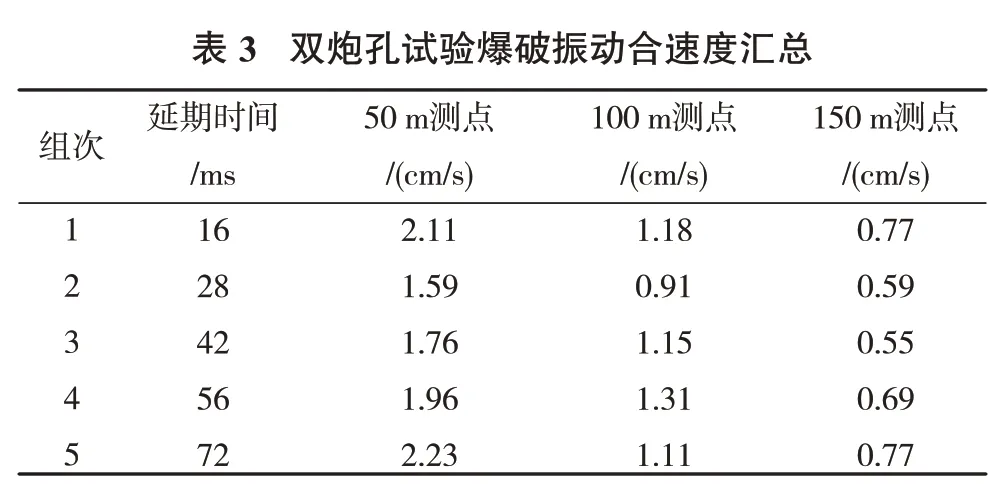

本次试验共测得有效振动数据60组,其中爆破振动合速度汇总见表3。

?

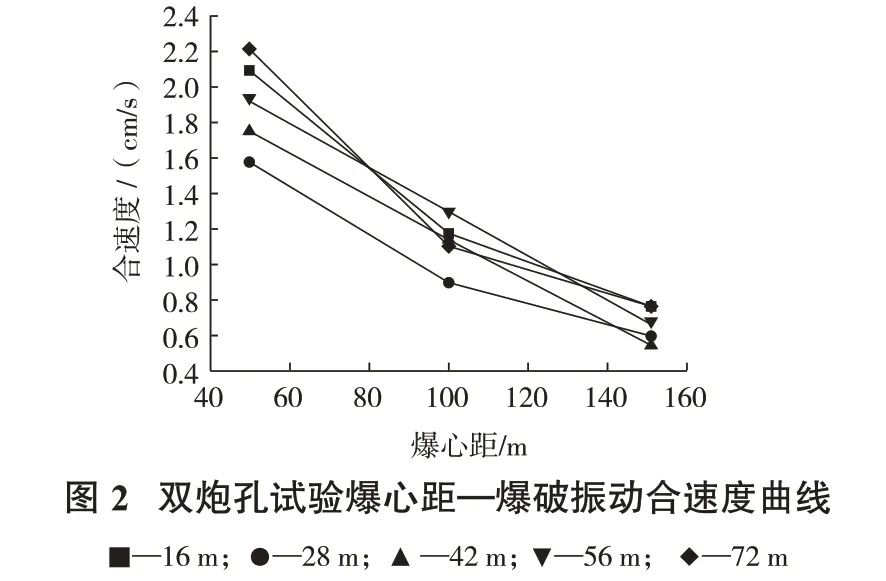

为探究不同微差时间的降振效果,根据表3的数据,绘制不同微差时间下的爆心距—爆破振动合速度曲线图,见图2。

由图2可以看出,随着爆心距的增加,各测点的爆破振动强度在逐渐降低,但降低的幅度不一。近区处(50~100 m)爆破振动合速度曲线斜率较大,爆破振动强度下降较快;远区处(100~150 m)爆破振动合速度曲线变缓,爆破振动强度衰减速度降低。整体来说,当延期时间为28 ms时,爆破振动合速度曲线位于整个图形的下侧,即爆破振动强度最小。据此可以初步判定28 ms是适宜的降振微差时间。

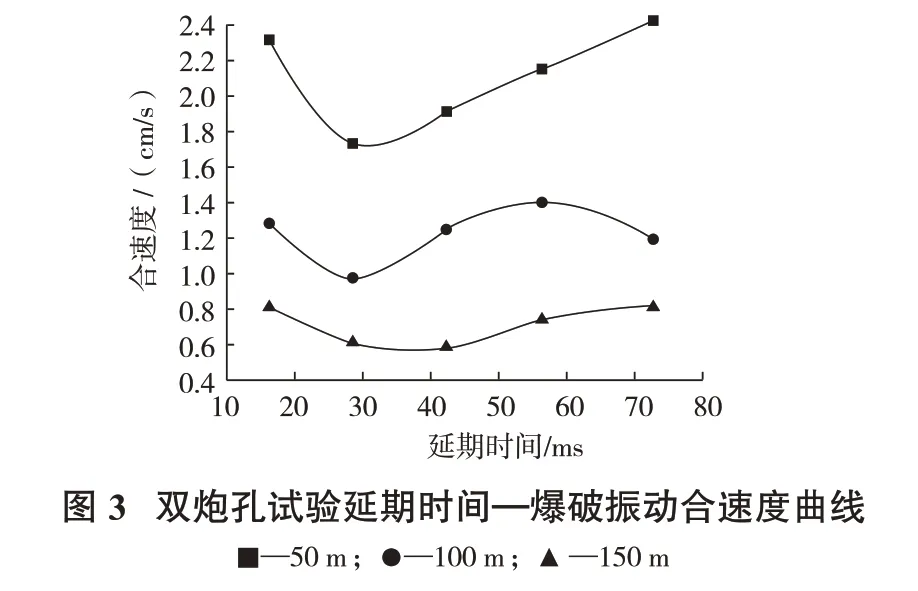

以延期时间为横轴,爆破振动合速度为纵轴,绘制不同距离处的延期时间—爆破振动合速度曲线,见图3。

由图3可以看出,各个距离处的延期时间—爆破振动合速度曲线大致上符合倒抛物线形状。其中爆心距50,100 m处在延期时间28 ms时取得最小值;爆心距150 m处在延期时间42 ms时取得最小值。值得指出的是,在爆心距150 m处,虽然延期时间42 ms时取得最小爆破振动合速度0.55 cm/s,但延期时间28 ms时的爆破振动合速度为0.59 cm/s,仅略大于最小值。因此,双炮孔试验条件下,适宜的降振微差时间为28 ms。

3.2 双排孔现场试验

3.2.1 双排孔现场试验方案

目前矿山的正常生产爆破规模为一次爆破2排共10个炮孔,总药量1.2 t。为了验证将双炮孔试验结论推广至双排孔爆破的可行性,根据双炮孔试验结果,优选了16,28,42 ms3个延期时间,进行双排孔爆破试验。考虑到矿山生产规模较小,每次仅爆破2排,因此不调整排间微差时间,而是采用逐孔起爆技术,孔与孔之间间隔均为16,28,42 ms,同时采用斜线爆破网络,保证前排领先后排2~3个炮孔。具体延期时间设置见图4(以16 ms为例)。各炮孔参数与正常生产爆破参数一致。

3.2.2 试验结果分析

双排孔爆破实验共获得有效爆破振动数据为36组,其中爆破振动合速度汇总见表4。

?

参照双炮孔实验中的数据处理方法,绘制爆心距—爆破振动合速度曲线,见图5。

由图5可以看出,双排孔爆破试验中,曲线走向与双炮孔试验类似,但总药量的增加使得爆破振动强度明显增加。因此爆破振动的影响因素中,不能仅考虑最大段装药量,同时还要考虑一次爆破总药量。另一方面,双排孔爆破试验中,28 ms延期时间设置仍表现出良好的降振效果,证明将双炮孔试验的结论推广至正常生产的双排孔爆破中是可行。

以延期时间为横轴,双排孔爆破振动合速度为纵轴,绘制不同距离处的延期时间—爆破振动合速度曲线,见图6。

双排孔实验中,同一距离处不同延期时间的爆破振动强度仍呈现倒抛物线形,且均在28 ms处取得最小值。同样证明了双排孔爆破中延期时间设置为28 ms对于降振是有效果的。经统计,以正常生产爆破产生的爆破振动为基础,28 ms延期时间下50,100,150 m处的爆破振动强度平均降低幅度分别为35.02%、25.95%、33.97%,平均总降振幅度达31.65%。

4 结语

(1)适宜该矿山的降振数码电子雷管微差时间为28 ms,平均总降振幅度达31.65%。

(2)爆破总药量的增加会明显增强爆破振动强度,因此爆破振动的影响因素不能仅考虑最大单段药量,还要考虑一次爆破的总药量。