板式家具自动化原料与成品仓管控流程对比研究*

牛怡婷 熊先青 袁莹莹 张靓婷

(南京林业大学家居与工业设计学院,江苏 南京 210037)

随着现代电子商务的迅猛发展,仓储模式在经历人工仓储、机械化仓储、自动化仓储、智能化仓储、集成化仓储阶段后,逐步发展为更加智能、集成、信息化的“3I”仓储模式。其中自动化立体仓库是仓储模式不断升级发展的产物,广泛应用于我国医药、军事等企业。我国家具制造业发展相对较晚,其信息化以及自动化程度相对较低[1-3]。近几年,在中国制造2025的推动之下,我国板式家具制造业开始向智能化生产迈进,建设自动化立体仓库成为实现智能生产的重要组成部分[4]。

立体仓储是一种利用垂直空间存放货物的仓储模式,在此基础上利用计算机实现在不直接人工接触的情况下进行货物的存取与输送即为自动化立体仓储。以作用为标准,自动化立体仓库的组成主要包括高层货架、输送系统、存取系统、控制系统、管理系统等;以零件性质为标准,其组成主要包括硬件系统、软件系统以及网络架构系统等[5-7]。相对于传统的仓储模式,自动化立体仓库不仅能够在不增加横向空间的情况下提高物料的存储量,还具有提升物料的流通速度、流通效率、流通质量,避免物料积压;减少人工操作,进而降低基于人工操作的出错率;降低仓储物流信息传递与反馈时间,提高问题解决效率;实现物料的先入先出,保证物料质量等优势[8-9]。自动化立体仓库有多种类型,根据企业需求具有不同的分类标准,分类主要基于储存对象、操作对象、货架与整体建筑连接方式、自动化控制方式、整体高度以及容量等。根据不同的存储对象及物料流转顺序,立体仓库可以分为原料仓、半成品仓以及成品仓三种类型[10]。

基于此,本文从立体仓库存储物料的内涵与状态、物料信息采集以及运转流程三个方面,对板式家具企业原料仓与成品仓进行对比研究,旨在为家具企业立体仓库的整体性建设提供借鉴与参考,以进一步提高家具企业的管理效率及质量。

1 原料与成品仓物料与存储状态

对于板式家具企业而言,半成品是经过一定加工后需要暂时存储的人造板,可以根据企业需求在物料加工过程中的所需位置设置一个或多个存储仓,以保证不同加工工序之间的共同协调运作,避免因生产速度与效率不同造成物料堆积甚至停工等问题。

原料仓设于开料工序的前端位置,以S定制家居企业为例,其存储物料为未经任何加工的三聚氰胺饰面板。其中,厚度尺寸较大的人造板基材以刨花板为主,厚度尺寸较小的基材以纤维板为主,尺寸规格均为 2 440 mm×1 220 mm×18 mm。其堆垛方式:以原料仓立体货架货格的高度为依据对人造板的堆叠高度进行合理安排,以高度为堆叠方向,将第N+1人造板堆叠到第N张人造板上,保证接触面相互重合,最终人造板垛呈极为整齐的长方体。

成品仓位于包装工序的后端位置,是企业物流的最后一步。存储的物料为原料仓出库的板材经过锯切、封边、钻孔、质量检验等一系列加工工艺流程后,按照一定的原则组合包装的小板材,同一订单不同纸箱包装的小板件先以平面摆放,再以竖向立体堆叠的顺序从拼单口的辊筒线体转移至托盘上,最终托盘物料的存储状态(高度、重量等)取决于物料的形态(尺寸规格、数量等)。相对于原料仓物料存储状态,成品仓的物料状态更加复杂。

2 原料与成品仓物料信息采集

2.1 标签

一维码与二维码具有不同的优势:一维码制造成本低,图形简单,利用条码中黑色与白色条块在横向不等距的排列组合来实现信息记录,竖直方向的长度不对信息的存储造成影响;二维码相比于一维码较为复杂,能够解决一维码不能进行文字、图像信息记录的缺陷,并且在横向与纵向两个方位共同表达信息,不仅能增加信息储存量,而且具备防错性能,在条码受到一定程度破损时,不会造成信息的丢失,也不影响信息的录入[13-15]。

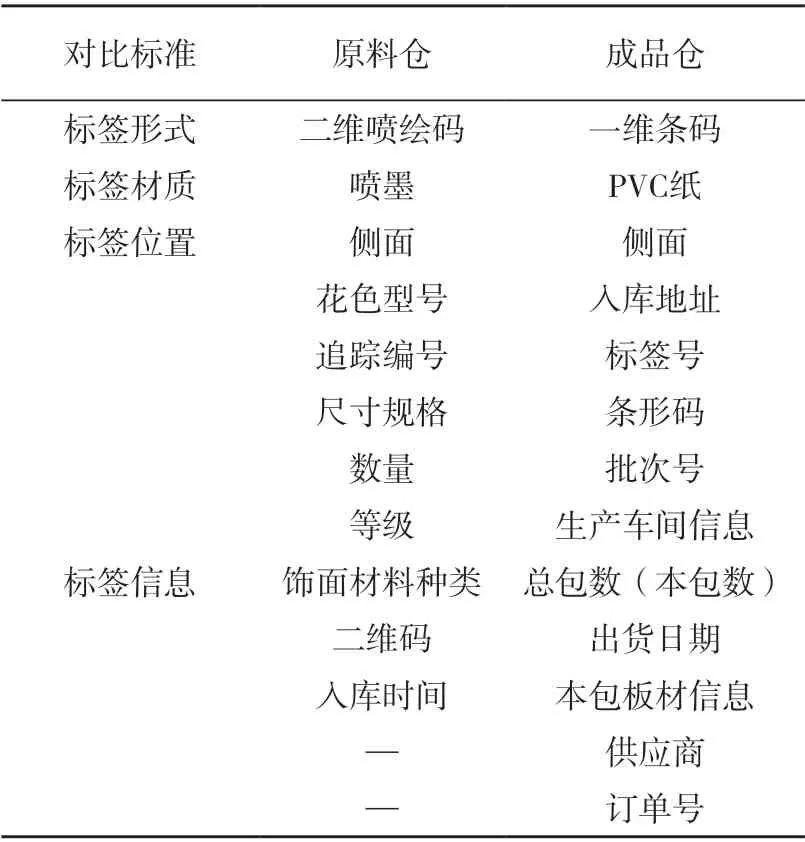

板式家具自动化原料仓与成品仓标签具体信息如表1所示。

表1 原料仓与成品仓标签主要信息Tab.1 Label information of raw material and finished product warehouse

板式家具原料仓所使用的条码为喷绘形式的二维码,信息主要包括:花色型号、人造板垛追踪编号、尺寸规格、数量、人造板型号(环保等级、饰面材料种类等)、入库时间等,如图1所示。选用二维喷绘码的主要原因如下:

1)二维码具有更加完善的防错机制。存储于原料仓的三聚氰胺饰面板基材为木质或非木质碎料胶合而成,在原料仓存储期间,侧面未经封边加工,长期处于暴露状态会提高碎屑掉落的风险。

2)喷绘二维码易于对条码尺寸进行控制。人造板表面长度、宽度方向尺寸与侧边高度尺寸相差极大,一般表面尺寸大,侧面尺寸小。

3)喷绘形式条码的牢固性不受其使用位置及界面材质的影响。为保证人造板准确入库,每一块人造板都必须进行侧边标识,使用纸质条码要求基面光滑、整洁、干净,以保证条码贴合牢固,而喷墨形式使用条件较低。

4)原料仓对条码的表面信息概括性要求较低。原料仓位于最前端,此时的二维码信息只代表了与人造板自身相关的一些基本信息,因此对条码信息表面概括性要求不高,不同于位于末端的成品仓,需用纸质条码清晰表达更多板料加工成零部件的工艺信息。

水利普查数据处理和西部湖泊测量。完成水利普查成果建库和查询及服务系统开发,为第一次全国地理国情普查等重大任务和项目提供信息服务,完成2 866套县级水利普查空间数据电子成果图制作和分发;完成水利普查成果建库和查询及服务系统开发。开展河湖普查成果整编和分析工作;组织完成西部地区重要湖泊工作,完成羊卓雍错、扎日南木错和博斯腾湖测量。

图1 自动化原料仓人造板标签Fig.1 Label information of wood-based panel of raw material automated warehouse

板式家具成品仓使用的条码为纸质一维码,信息主要包括:入库地址、标签号、条形码、批次号、生产车间信息、总包数(本包数)、出货日期、本包板材尺寸信息、供应商信息、订单号等。条形码信息除包含以上内容以外,还增加托盘信息(托盘号、托盘尺寸)和拼单状态等,如图2所示。选择使用纸质一维码的主要原因如下:

1)一维条码易与纸质材料紧密贴合。板式家具成品仓所存储的物料为经过纸箱包装的小板件,纸箱表面一般较为整洁、光滑。

2)纸质一维条码成本更低。

3)纸质一维条码尺寸更大,信息表达更加清晰全面。包装后的主要物料信息可以在纸质一维码中清晰体现,日常抽查物料信息时,无需对物料条码进行反复扫描。

图2 自动化成品仓物料标签Fig.2 Label information of material of finished product automated warehouse

2.2 传感器

传感器是一种利用检测元件接收不同信号(压力、色彩、敏感度等),并利用控制器及集成电路等将接收到的信号转化为光信号,再将光信号转化为电信号,完成信息采集与转化的设备[16-17]。

随着集成化与智能化的发展,传感器的外观体积不断缩小,但其功能越来越强,能够同时接收多种信号并进行转化。根据检测原理不同,传感器可以分为称重模块、光电传感器、接近开关等不同类型。其中光电传感器根据光电收发形式也可分为多种类型,较为常见的有漫反射光电传感器、镜反射式光电传感器、对射式光电传感器、槽型光电传感器等。接近开关根据对检测物体的“感知”方法不同,可分为电感式接近开关、涡流式接近开关、电容式接近开关、霍尔接近开关、光电式接近开关、热释电式接近开关、超声波接近开关等多种类型[18-20]。

板式家具自动化原料仓与成品仓需要不同的传感器来共同实现真正意义上的自动化运行。将不同类型的传感器与计算机技术相结合,组合应用于立体仓库运行路线的不同位置,共同实现板式家具的精确制造与仓储物流的高效运转。传感器使用的种类与数量由仓储位置、物料、输送系统等决定,其主要用于以下几方面的检测:

1)超宽、超高检测:板式家具原料仓与成品仓物料在入库前均需对整体外形进行检测。根据立体货架货格尺寸,对对射式光电检测开关的测距功能进行设置,精确检测物料的高度与宽度,以使物料顺利放置于货格中。

2)重量检测:存储于原料仓的物料具有尺寸规格一致、数量相同、重量一致的特点,因此无需重复性检测。而成品仓物料为大小、重量均不一致的小板件,其拼托高度及重量取决于所属订单的具体情况,因此对整托物料重量进行检测,当重量符合立体仓库货架的承受能力时,才可进行入库操作。

3)到位检测:到位检测主要针对物料在输送系统运行过程中的前进、减速、停止等一系列动作。原料仓存储的人造板材在输送系统的辊筒线体运行时,物料整体性较强,底部属于全封闭状态,漫反射光电传感器的检测功能完全可以满足需求[21]。而成品仓的物料在拼单线体时,处于独立状态,整体性与封闭性较强,漫反射光电检测以及镜反射式光电检测均可以满足其需求。当一定数量的物料转移至托盘后,托盘作为物料载体成为被检测对象,电感式接近开关能够更加准确、灵敏、快速地进行铁制托盘的识别操作[22-23]。

4)高速检测:在板式家具自动化原料仓与成品仓物料出入库过程中,堆垛机是衔接物料在辊筒输送线与存储货架之间的桥梁,用于实现物料由起始位置向目标位置的转移。认址片与槽型光电传感器互相配合能够实现堆垛机垂直运行方向上的检测与定位,而激光测距仪能够实现堆垛机在水平运行方向上的检测与定位,两种传感器共同保证堆垛机在起始位置与目标位置之间的准确、高效、稳定的移动。

表2 不同仓储位置传感器应用情况Tab.2 Application situation of sensor in different automated warehouses

3 原料与成品仓物料运转流程

根据板式家具自动化原料仓与成品仓对物料入库的标准,在运转过程中应对物料外观完好度、整体尺寸、入库重量、摆放要求等进行时刻检测,并作相应操作。不同的仓储位置及运转流程,决定其入库标准及操作方式存在一定的差异。

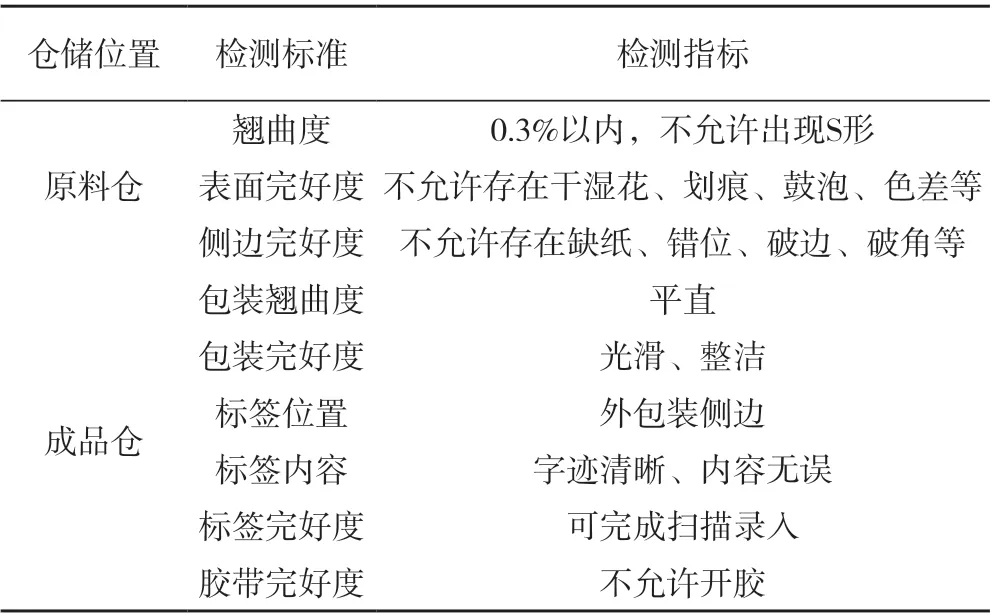

3.1 物料外观完好度检测

原料仓外观完好度的检测主要针对人造板平直度、饰面纸表面以及侧边状态是否符合板式家具制作工艺流程所需A级板标准;而成品仓主要针对包装外观的胶装及标签状态进行检测。不同仓储位置具体检测标准与指标如表3所示。

表3 不同仓储位置物料检测指标Tab.3 Detection index of material in different automated warehouses

3.2 物料摆放

原料仓与成品仓的物料堆垛形式有所不同。原料仓进行人造板堆叠时,只要保证相邻人造板接触面完全重叠就可以确保人造板垛平稳、牢固及整齐。而成品仓零部件需先完成同一平面的摆放,再进行竖向的层叠,要满足牢固、平稳、整齐等要求相对困难,因此在成品仓物料堆垛时应注意以下几点:1)物料每一层的摆放均需保持持平状态,以保证最终物料整体呈较为规则的方形;2)由于板式家具不同部位零部件的包装外形均为长方体,因此在向托盘进行整合时,不允许出现板材包装边缘超过托盘边缘的情况,以免后续板材与硬件设备发生碰撞,损坏板件或硬件设备,从而影响入库质量及入库效率;3)根据最终立体仓库货架货格的尺寸规格合理设置物料堆叠摆放的最大限高(宽),最终高度(宽度)不得超过最大限高(宽),以保证物料能够安全入库,不会对物料、传感器、立体仓库货架等造成损害[24]。

3.3 物料入库

原料仓与成品仓物料入库应遵循一定的入库原则,其通常根据物料的状态、具有代表性的信息等确定[25]。除了遵循上层货架轻存放、下层货架重存放、就近入库等原则外,原料仓需根据板材花色、入库时间等进行集中存放,而成品仓需根据订单信息(包括供应商、地区等)、出库时间等进行集中存放。

4 结论

仓储物流贯穿整个家具制造工艺流程,原料仓与成品仓分别为家具制造中物流自动化的前端与终端,两者均对促进家具企业生产、提高效率具有重要的辅助作用。由于两者存储的物料不同,因此物料的存储方式、信息采集及输送流转的过程也不尽相同:成品仓采用的物料信息采集与传感技术、方法、所需设备以及检测标准较原料仓更为复杂;而原料仓对存储物料的检测标准、存储状态及输送过程的要求远远高于成品仓;原料仓物料的堆叠极为简单,而成品仓物料的堆叠状态受物料尺寸、数量等诸多不确定因素的影响;成品仓出入库涉及的信息与运转依据较原料仓更为复杂。本文对原料仓与成品仓两种不同位置的立体仓进行对比,旨在为优化板式家具企业立体仓库的系统化构造以及更加针对性、高效化以及精细化的管理提供借鉴。