微拟球藻总脂提取方法的研究

张羽霄,杜宣利

中粮工科(西安)国际工程有限公司 (西安 710082)

微拟球藻(以下简称微藻)是富含EPA的藻种,进行光合自养,且生长速度快。微拟球藻(nannochloropsis oceanica)不仅富含EPA,其提取油脂后的藻渣(藻粕)中含有大量的蛋白质,蛋白的氨基酸组成均衡,是优质蛋白的来源,微藻的综合利用可以进一步有效降低其藻油生产成本[1]。

在微藻油脂提取与精炼方面,不同的提取方法均被用于微藻油脂的提取的研究,包括有机溶剂、超临界CO2、离子液体、酶法等[2]。然而目前大多均停留在实验室阶段。对于已商业应用的微藻高值产物的萃取如虾青素,主要利用超临界CO2,尽管其安全性高,但成本较高,难于被消费者接受[3]。选用传统的安全、低毒的有机溶剂,仍是目前微藻油脂发展的必经之路。并且微藻总脂不同于传统食用油,成分组成较为复杂,除中性脂外,还含有大量的糖脂和磷脂,油脂流动性差、色泽深,因此提取率不高。本试验拟采用油脂工业常用溶剂,采用溶剂法提取微藻总脂,以期为微藻油规模化工业生产提供工艺基础。

1 材料与方法

1.1 材料与试剂

膨化破壁微藻藻粉(微藻总脂含量26.41%),中国科学院过程工程研究所;正己烷、乙醇、氯仿、甲醇、乙醚等,均为分析纯。

1.2 仪器与设备

FA1004型电子分析天平,上海上平仪器公司;RE-52AA型旋转蒸发仪,上海亚荣生化仪器厂;AnkeTDL-5-A型离心机。

1.3 方法

1.3.1微拟球藻总脂测定

在Folch 法基础上有所修改:向约1 g 干藻粉中加入30 mL 氯仿/甲醇(体积比为2∶1),在超声破碎仪中处理15 min。向破碎后的混合物中加入8 mL 水后混匀,在4 500 r/min 下离心10 min,取出下端氯仿层。加入20 mL 氯仿,取剩余油脂并重复。合并3次得氯仿/油脂混合物,使用氮吹仪吹干溶剂并称重,获得微藻总脂含量。

1.3.2微拟球藻总脂提取工艺参数对总脂提取率的影响

称取100 g放入1 000 mL单口烧瓶中,加入适量溶剂。将烧瓶放置在磁力搅拌器中加热提取,烧瓶口放置冷凝管进行溶剂冷凝回流。提取结束后,使用中速定量滤纸过滤2次,将得到的混合油在旋转蒸发仪中进行溶剂蒸发,将得到的粗提物在50 ℃下干燥至恒重,计算粗提物得率。

将得到的粗提物使用1.3.1的方法进行总脂含量测定,计算实验总脂得率:

1.3.2.1 溶剂选择对微藻总脂提取率的影响

在液料比(v/w)5∶1,温度40 ℃,提取时间2 h的条件下,设置溶剂选择为石油醚、乙醚、乙醇、正己烷、乙醇/正己烷(3/10),研究不同溶剂选择对微藻总脂提取率的影响。

1.3.2.2 液料比对微藻总脂提取率的影响

在溶剂为乙醇/正己烷(3/10),提取温度55 ℃,提取时间2 h的条件下,设置液料比(v/w)为1∶1、3∶1、5∶1、15∶1,研究不同液料比(v/w)对微藻总脂提取率的影响。

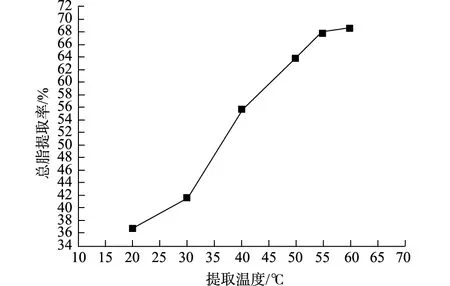

1.3.2.3 提取温度对微藻总脂提取率的影响

在溶剂为乙醇/正己烷(3/10),液料比(v/w)5∶1,提取时间2 h条件下,设置提取温度20 ℃、30 ℃、40 ℃、50 ℃、60 ℃,研究不同提取温度对微藻总脂提取率的影响。

1.3.2.4 提取时间对微藻总脂提取率的影响

在溶剂为乙醇/正己烷(3/10),液料比(v/w)5∶1,提取温度50 ℃条件下,设置提取时间1 h、2 h、4 h、6 h、10 h、12 h,研究不同提取时间对微藻总脂提取率的影响。

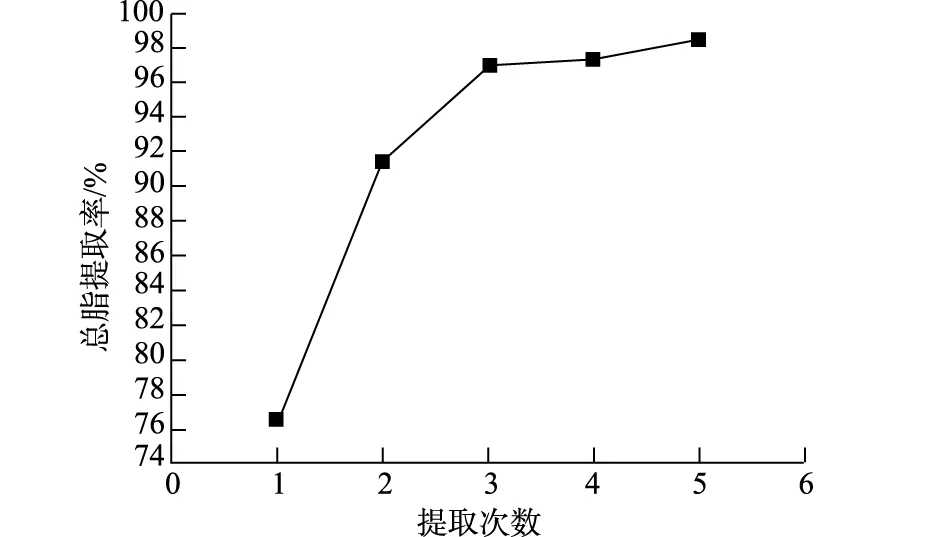

1.3.2.5 提取次数对微藻总脂提取率的影响

在溶剂为乙醇/正己烷(3/10),液料比(v/w)5∶1,提取温度50 ℃,提取时间6 h条件下,设置提取次数1次、2次、3次、4次、5次,研究不同提取时间对微藻总脂提取率的影响。

1.4 微拟球藻提取实验工艺条件的优化

在单因素试验的基础上,选取液料比、提取温度、提取时间、提取次数为因素,以总脂提取率为指标,设计四因素三水平(表1)正交试验,并按L9(34)正交表安排试验,每个试验组合设3个平行,取平均值。

表1 正交试验因素水平

2 结果与讨论

2.1 微拟球藻总脂提取工艺参数对总脂提取率的影响

2.1.1溶剂选择对微藻总脂提取率的影响

在液料比(v/w)5∶1,温度40 ℃,提取时间2 h的条件下,不同溶剂选择对微藻总脂提取率的影响见图1。

由图1可以看出,使用乙醇/正己烷(3/10)作为溶剂时,微藻总脂提取率最高,单一乙醇溶剂的微藻总脂提取率最低。微藻总脂的组成成分较为复杂,将极性溶剂与非极性溶剂结合,采用混合溶剂的提取率高。

图1 溶剂种类对微藻总脂提取率的影响

2.1.2液料比对微藻总脂提取率的影响

在溶剂为乙醇/正己烷(3/10),提取温度55 ℃,提取时间2 h的条件下,液料比(v/w)对微藻总脂提取率的影响见图2。

图2 液料比对微藻总脂提取率的影响

由图2可以看出,随着液料比的增加,微藻总脂提取率随之增高,当液料比(v/w)大于5∶1时,对于一定量的藻粉来说,溶剂的增加会降低混合油的浓度,增加了藻粉与溶剂接触面的浓度差,从而提高了油脂与溶剂间的扩散速率,出油率增大[4]。但当液料比继续增大时,藻粉中脂质大部分已被溶解出来,出油率增加缓慢,而过多的溶剂增加了后续混合油溶剂溶剂分离与溶剂回收精馏的成本,从经济角度考虑,选择液料比(v/w)5∶1 较为合适。

2.1.3提取温度对微藻总脂提取率的影响

在溶剂为乙醇/正己烷(3/10),液料比(v/w)5∶1,提取时间2 h条件下,不同提取温度对微藻总脂提取率的影响见图3。

由图3可以看出,随着提取温度的升高,总脂提取率随着升高,当温度达到55 ℃以后,总脂提取率升高趋于平稳。考虑到试验所使用的混合溶剂中正己烷沸点是69 ℃,当温度过高时试验过程中正己烷挥发过快,需要大幅度增加溶剂冷却装置换热面积,从经济角度考虑选取55 ℃为最佳提取温度。

图3 提取温度对总脂提取率的影响

2.1.4提取时间对微藻总脂提取率的影响

在溶剂为乙醇/正己烷(3/10),液料比(v/w)5∶1,提取温度50 ℃条件下,不同提取时间对微藻总脂提取率的影响见图4。

图4 提取时间对总脂提取率的影响

由图4可以看出,随着提取时间的延长,在提取时间小于4 h时,总脂提取率明显上升,当提取时间大于6 h之后,总脂提取率趋于平衡。提取时间越长,试验和生产所需能耗越高,故选取6 h为最佳提取时间。

2.1.5提取次数对微藻总脂提取率的影响

在溶剂为乙醇/正己烷(3/10),液料比(v/w)5∶1,提取温度50 ℃,提取时间6 h条件下,不同提取时间对微藻总脂提取率的影响见图5。

图5 提取次数对总脂提取率的影响

由图5可以看出,随着提取次数的增加,当提取次数小于3时,总脂提取率增加显著,当提取次数大于3时,总脂提取率趋于平衡。说明在进行3次提取之后,藻粉中的总脂已经被较为充分的提取,故选取提取次数3次为最佳提取次数。

2.2 溶剂法提取微藻总脂工艺条件的综合优化

在以上单因素试验基础上采用正交试验,对溶剂法提取微藻总脂工艺条件进行优化,结果见表2。

表2 L9(34)正交试验结果

由表2极差分析可以看出,各试验因素对出油率影响主次顺序为:D>A>B>C。即提取次数影响最大,其余依次为液料比、乙醇浓度和冻融次数。由试验结果得出,提取微藻总脂的最优组合是A3B3C2D3,即液料比(v/w)5.5∶1、提取温度60 ℃、提取时间6.0 h、提取4次,进行验证实验,在该条件下出油率可达97.10%。考虑到正己烷沸点69 ℃,当提取温度设置在60 ℃时,在提取过程中正己烷蒸发过快,需要配套冷凝器冷凝面积过大、造价高,并且溶剂损失量大,对最优组合进行微调,选择A3B2C2D3,即液料比(v/w)5.5∶1、提取温度55 ℃、提取时间6.0 h、提取4次,在该条件下出油率可达96.70%。

3 结论

(1)采用溶剂法提取微藻总脂的优化工艺条件为:液料比(v/w)5.5∶1、提取温度55 ℃、提取时间6.0 h、提取4次,在该条件下出油率可达96.70%。

(2)微藻油脂组成成分比较复杂,包含中性脂、磷脂和糖脂等,采用极性溶剂与非极性溶剂结合的方式进行萃取,有效的提高了微藻油脂的得率,具有设备简单、提取率高等优点,为大规模生产微藻食用油脂提供技术储备。