一种双步调节的航天器管路装夹工装设计

周 奇,赵 婕,赵 越,李 凯,赵长亮,樊福欣,宿 振,黄 鑫,韩 翠

(中国航天科技集团公司五院529厂,北京 100094)

航天器管路产品是推进分(子)系统、环控生保系统、热控系统等关键分系统的核心部件,管路产品的质量直接决定了航天器的定位精度、运行稳定性和在轨寿命,各系统管路的空间走向复杂,几何精度要求高。各系统的设备仪器布局复杂而紧促,管路需在设备仪器之间狭窄的缝隙中穿行,管路组件制作精度误差较大时就会与设备仪器干涉,影响装配进度[1]。

利用三维扫描方式对管路产品进行三维扫描,能够实现基于三维模型的管路数据快速提取,以及弯曲角度、旋转角度、直线段的长度及端到端距离和走向快速检测。目前,在管路三维检测过程中仍存在较多的亟需改进的环节,沿用现有工装设备无法满足型号数量增加及多型号并行发展趋势。

因此,本文根据目前管路产品扫描测量过程中存在的固定困难、组卡搭建效率低等问题,提出设计一种管路装夹辅助工装,保护管路表面质量的同时,利用装夹辅助工装达到扫描测量过程的高效化,以使测量过程效率大幅提升,满足后续管路的批量生产,确保型号任务的顺利完成。

1 目前装夹方案及存在的问题

管路产品一般为铝合金制品,具有弱刚度、易变形等特点,因此跟踪仪、关节臂等接触式测量方式容易使管路产品因受力而引起位置及姿态的变化[2]。三维扫描检测为非接触测量,扫描测量时管路产品姿态保持不变,装夹或放置后产品周围有足够的空间进行多方位的扫描。

目前三维扫描测量时管路产品装夹方案包括如下2种:1)直接放置于虎钳或平台上;2)根据管路实际走向及长度现场搭建组夹工装[3-4]。

直接放置于虎钳或平台上仅适用于单管,且此时无法采集所需要的全部三维数据信息。较长较复杂的管路组件由于管接头位置多样,方向各异,接口关系复杂(如柱塞接头、三通、角通等),管路组件需装夹在组夹平台上[5],扫描检测前组夹按需搭建,仍无法避免装夹时与管连接件相互干涉,需改变装夹位置进行补充扫描,操作繁琐效率低,已成为制约管路产量的症结所在。除此之外,现有组卡都是金属材质,处理不当会影响管路表面质量。

2 管路三维扫描装夹方案

针对管路三维扫描检测过程中的装夹问题,提出一种管路装夹方案,即设计一种管路装夹辅助工装,通过辅助工装可实现如下功能。

1)管路组件快速装夹。根据管路组件的实际直径、长度、走向、管接头位置及角度快速搭建,管路装夹辅助工装可以实现φ4~φ30 mm直径管路的装夹,长度过长时可以使用多个工装,根据现场情况手动优化并进行装夹姿态调整,实现管路组件的无应力装夹[6-7]。

2)管路组件装夹高度灵活调节。通过在管路组件装夹工装下增加底部伸缩支撑杆,实现工装高度灵活调节,支撑杆与装夹工装通过万向球连接,实现装夹位置及底部支撑位置的灵活调整,同时可以增加扫描活动范围,避免遮挡[8]。

3)管路组件表面保护。采用非金属材质,利用3D打印技术对装夹工装完成实物实现,3D打印材料为PLA,避免装夹工装与管路接触时对管路表面造成破坏。

3 管路三维扫描装夹辅助工装设计

3.1 装夹装置的组成部分

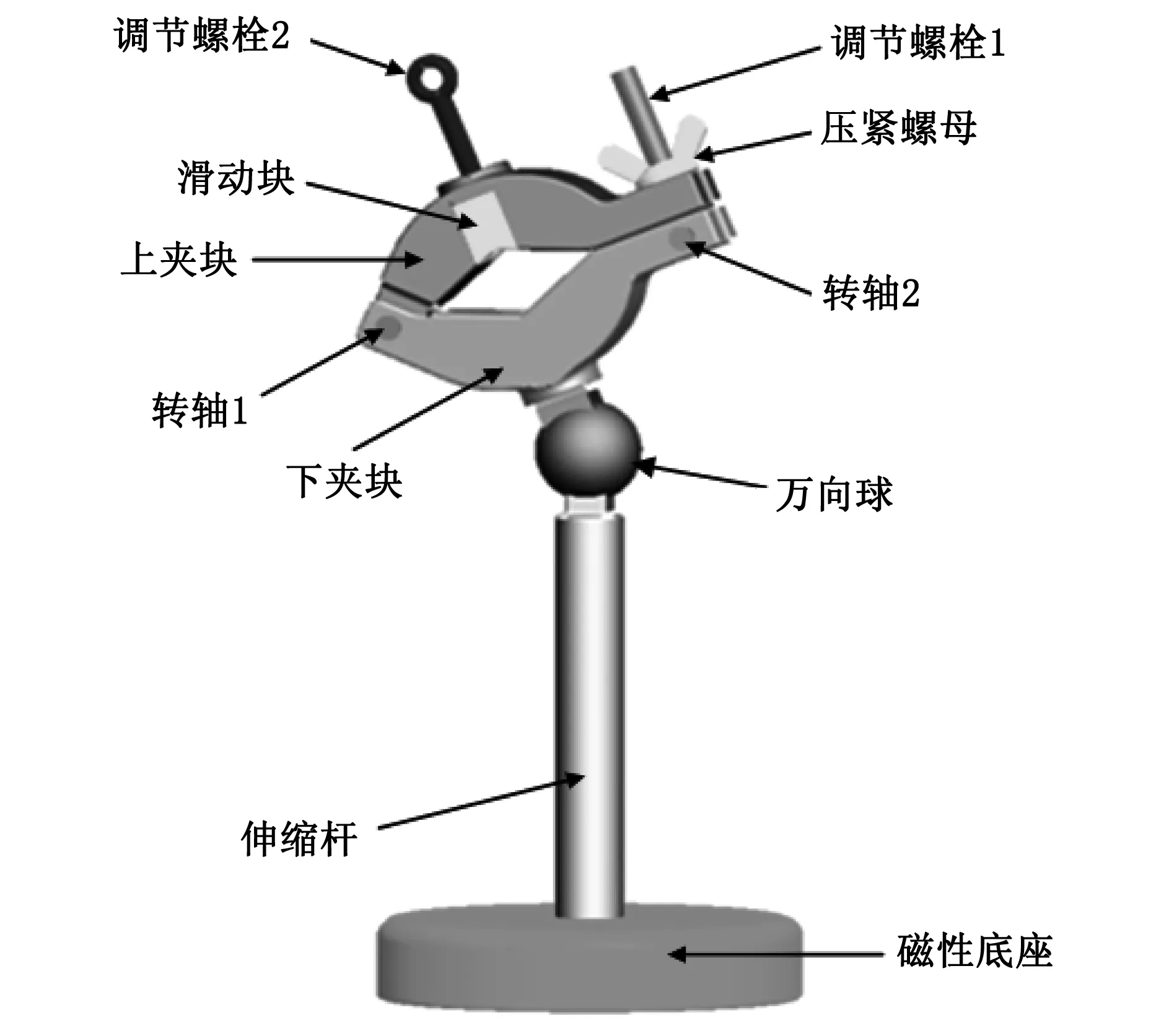

管路三维扫描装夹方案可以实现不同直径、走向、长度的管路装夹,管路三维扫描装夹辅助工装主要包括磁力底座、伸缩支撑立杆、装夹头等3个主要部分构成(见图1)。磁力底座可以保证装夹装置在工作台面上X、Y平面内任意位置的稳固安放,伸缩杆用于调节高度Z,装夹头与伸缩杆之间由万向球连接,能够实现装夹头的旋转和摆动。

3.2 装夹头的结构设计

根据管路产品的直径尺寸要求,装夹装置的装夹范围为φ4~φ30 mm,由于装夹直径跨度较大,采用单一调节装置无法一次性满足,因此设计双步调节装夹头[9]。

将φ4~φ30 mm按管路产品的直径尺寸分为φ16~φ30 mm大径管和φ4~φ16 mm小径管。对φ16~φ30 mm大径管采用图2a所示的大径管装夹方式,即滑动块型面与上夹块型面贴合,通过旋转压紧螺母上夹块绕转轴1(见图1)旋转,上夹块与下夹块发生相对运动将大径管夹紧,压紧螺母的拧紧力矩为9~11 N·m。对于φ4~φ16 mm小径管采用图2b)所示的小径管装夹方式,即压紧螺母保持锁紧状态,旋转调节螺栓2(见图1)推动滑动块向下运动,将小径管夹紧。

图1 装夹装置示意图

图2 不同管径的装夹方式

3.3 装夹头V形槽角度和尺寸计算

φ16~φ30 mm大径管装夹时,通过压紧螺母和调节螺栓进行调节,其调节范围较大,V形槽角度和尺寸对管径上限限制较小。φ4~φ16 mm小径管装夹时,为满足装夹头结构紧凑的要求,管径下限为结构设计的边界条件。

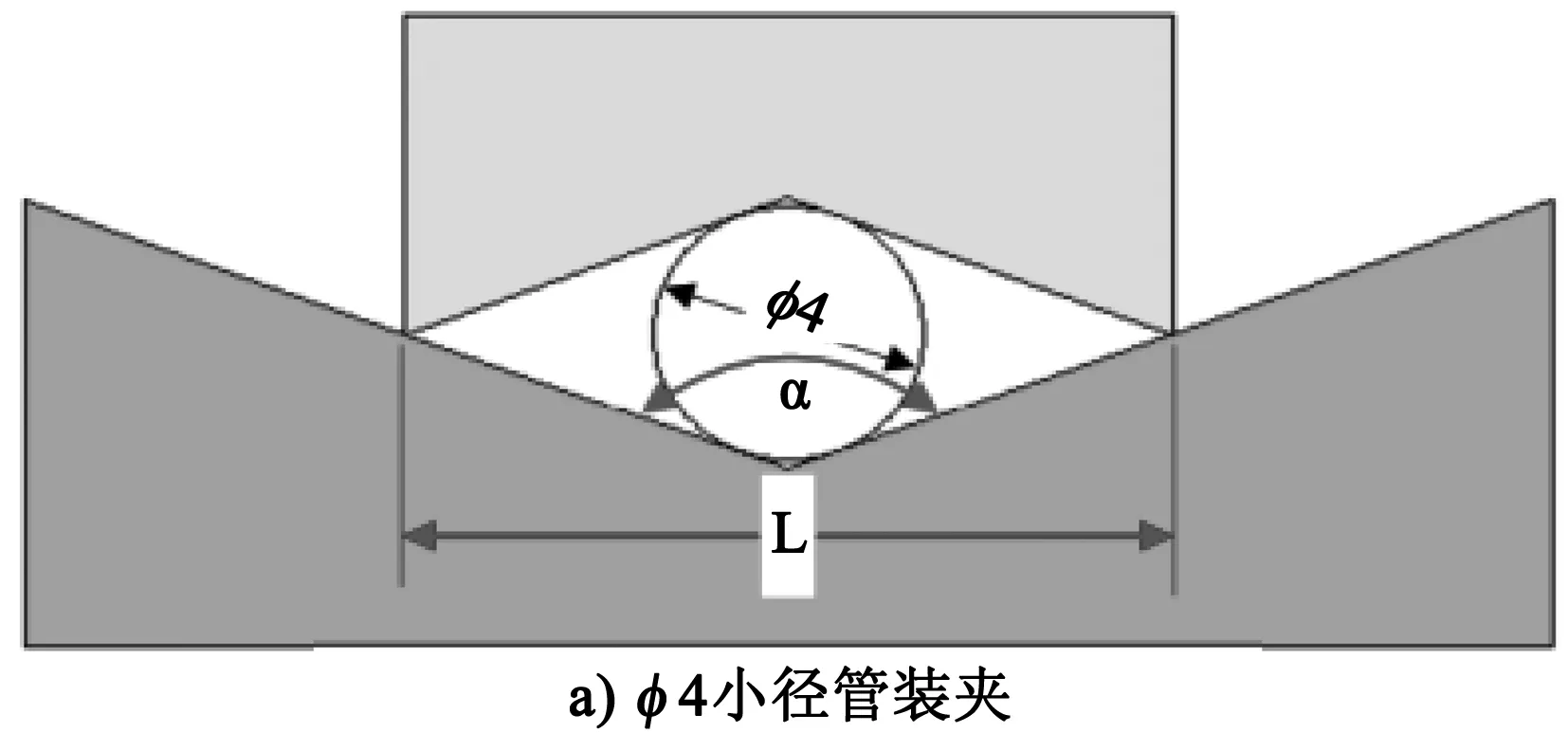

装夹头最小装夹需要下夹头V型槽与滑动块能够贴合φ4 mm管外径(见图3a),当滑动块升到最顶端时滑块形面与上夹头型面重合,此时能够贴合φ16 mm外径(见图3b)。

图3 不同管径的装夹示意图

由图3所示的几何关系,可以建立方程组,求解后可得V型截面的尺寸参数:

(1)

4 装夹装置3D打印快速实现

装夹头与零件发生直接接触,为了避免划伤零件表面,材料需选用非金属材料,并采用FDM 3D打印技术进行快速成型。

4.1 FDM 3D打印原理

FDM 3D打印是一种快速成型技术,所用材料一般是热塑性材料,如PLA塑料、ABS塑料、尼龙、蜡或低熔点金属丝等,材料在喷头内被加热熔化。以三维数字模型为基础,应用特定软件将三维数模沿厚度方向分割成若干个二维层面,喷头沿每个二维层面轮廓运动,同时将熔化的材料挤出,材料迅速固化,并与周围的材料粘结,通过逐层打印的方式来构造物体的三维结构。由于其特有的增材制造特性,具有响应迅速、生产周期短、价格低廉和成型能力极强等特点。

4.2 装夹装置3D打印实现

本文所述装夹头使用北京卫星制造厂有限公司生产的型号为XGM~5C的桌面3D打印机,该打印机最大打印范围为200 mm×200 mm×200 mm,Gcode类型RepRap(Marlin/Sprinter),出丝最小直径为0.1 mm,具备较高的加工精度,常用的打印材料包括丙烯腈~丁二烯~苯乙烯共聚物(acrylonitrile~butadiene~styrene,ABS)或者聚乳酸(polylactic acid,PLA)。本文所述装夹头采用直径1.75 mm的PLA线材进行3D打印。三维模型应用Cura软件进行切片处理。

装夹头3D打印参数见表1,打印时在悬空位置添加网状支撑结构。

表1 打印参数表

按照表1参数打印装夹头共耗时5.5 h。由于在上夹头需要螺接压紧螺母,采用PLA材料打印的内螺纹可靠性差,因此在3D打印后的螺纹孔中安装钢丝螺套,可有效解决3D打印零件的螺纹安装问题。

5 管路三维扫描试验验证

图4a所示为使用3D打印装夹头对管路的装夹效果,图4b所示为使用双步管路装夹工装装夹后管路产品的三维扫描试验现场。现场试验结果表明,通过使用管路三维扫描装夹辅助工装,可满足φ4~φ30 mm直径管路组件装夹要求。此工装装夹不受行程限制,在测量仪器的范围内可随意摆放。很好地保证了管路组件在测量时方向的任意调整,夹紧后保证自然状态下管路组件姿态保持不变,具有良好的稳定性。3D打印的塑料材质,避免了装夹时对产品造成磕伤、划伤现象,大大加强了对管路组件的测量时的保护,降低了操作风险的同时极大地提高了测量效率。

a)3D打印装夹头装夹效果

b)双步管路装夹工装装夹现场

6 结语

通过测量实践,在对管路传统装夹方案及问题分析的基础上,提出了设计一种双步调节工装,对工装装置组成、结构设计、3D打印实现进行了阐述,对管路测量现场装夹应用效果进行了介绍。目前该管路装夹工装已应用到多个型号管路产品的三维检测中,具有很强的适用性和实用性。该管路装夹工装的应用能大幅降低操作者的工作强度,提高管路产品三维扫描检测效率,使检测过程简便、快捷、高效,满足后续管路产品批量化研制需求,同时也可以推广至管路自动焊接时的姿态调整,具有较强的推广价值。