基于ANSYS Workbench的扭转弹簧疲劳寿命分析

时宏森,杨 涛,唐 超,蔡大静,陈 强

(1.贵州航天林泉电机有限公司,贵州 贵阳 550081;2.国家精密微特电机工程技术研究中心,贵州 贵阳 550081)

疲劳寿命试验是一项耗时、耗资的大型试验,时间周期长、子样数量大、数据处理复杂是疲劳寿命试验的主要特点,对机械产品的每一个零件都开展疲劳寿命试验显然是不现实的。根据材料疲劳理论,结合电子计算机及有限元技术的发展,可以通过虚拟仿真试验确定产品零件的疲劳寿命。

弹簧的工作寿命一般在104~105以上,一般来说属于长寿命机械零件,失效模式属于高周疲劳[1]。本文应用ANSYS Workbench软件首先对某扭转弹簧进行强度仿真,得到使用工况下的应力、应变分布结果及应力梯度变化数据,然后应用ANSYS Workbench软件自带的疲劳分析模块,对扭转弹簧的疲劳寿命进行计算分析。同时,结合扭转弹簧实物试验,获得产品真实的疲劳寿命,对仿真计算结果进行修正,从而形成一套实用的疲劳寿命理论计算方法。

1 材料数据

1.1 材料拉伸数据

扭转弹簧材料为60Si2Mn[2-3],材料弹性模量E为210 GPa,泊松比μ为0.29,屈服强度σ0.2为1 505 MPa,强度极限σb为1 719 MPa。

弹塑性计算用双线性模型,弹塑性数据的切线模量取1 450 MPa,在理想弹塑性下切线模量取0 MPa。

切线模量EG拟合用公式

式中,φ是断面收缩率;δ5是延伸率。

1.2 材料疲劳数据

疲劳计算采用应变-寿命方程,考虑平均应力修正的Morrow方程[4-5]:

材料受循环载荷时,循环应力-应变方程:

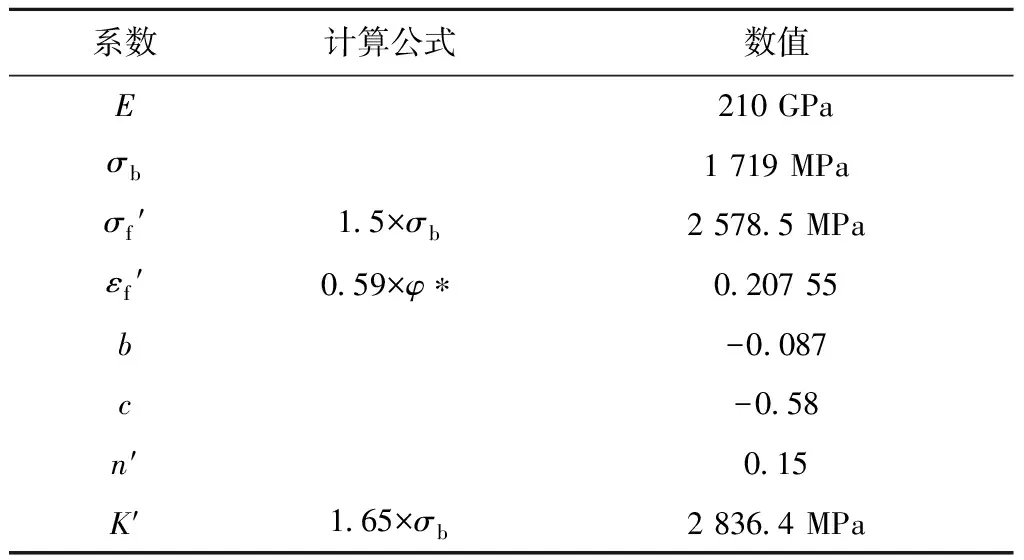

循环应力-应变方程和应变-寿命方程中系数的拟合方法参考nCode理论手册,拟合数据见表1。表1中,*号的含义如下:1)当σb/E≤0.003时,φ=1;2)当0.003<σb/E<0.02时,φ=1.375-(125σb/E);3)当σb/E≥0.02时,φ=0.1。

表1 疲劳寿命计算用拟合系数

在应力集中部位,应变-寿命方程预测的寿命通常比实际偏低,需要考虑基于应力梯度的应力修正,计算过程如下。

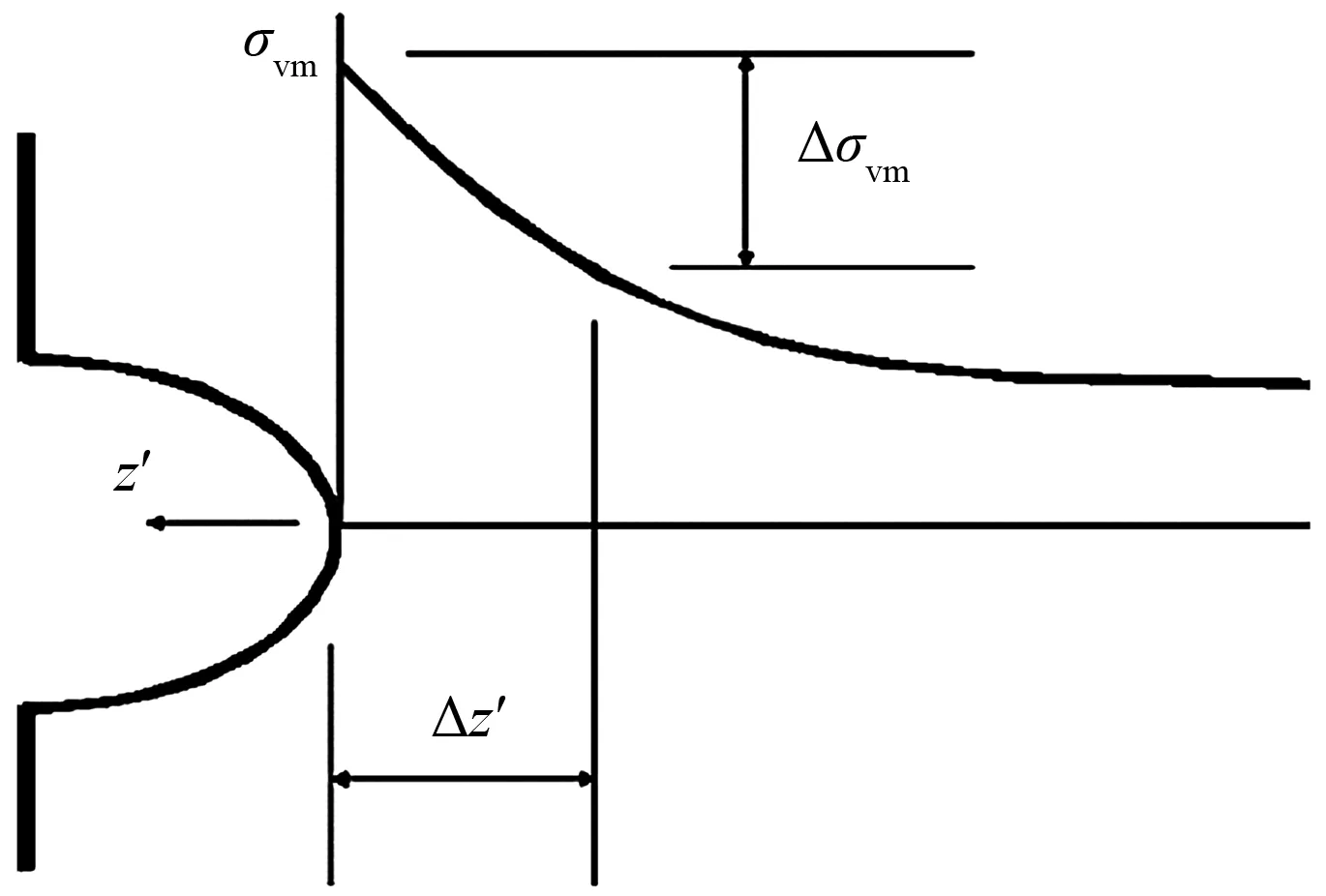

应力梯度示意图如图1所示。

图1 应力梯度计算示意图

基于Mises应力梯度的计算公式如下:

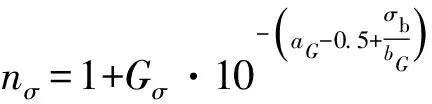

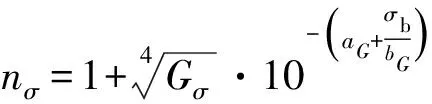

基于应力梯度的应力修正系数nσ计算如下:

当Gσ≤0时,nσ=1

对于60Si2Mn材料,aG和bG分别取0.5和2 700。

2 计算模型和边界条件

2.1 计算模型

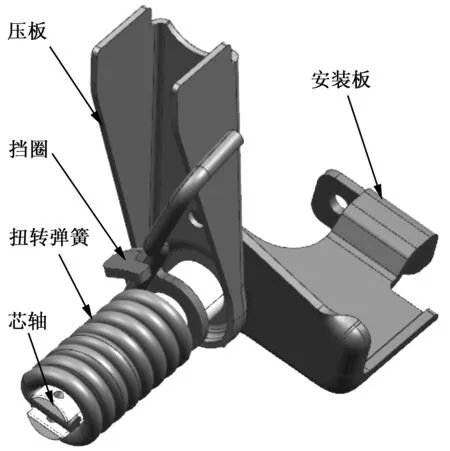

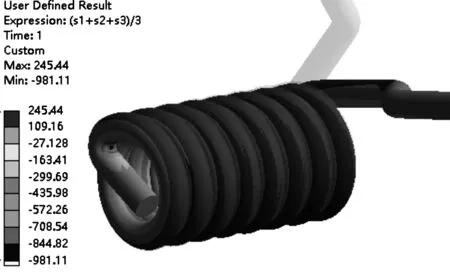

扭转弹簧三维装配模型如图2所示。为了简化分析,降低对计算机的性能需求,抓住问题的主要矛盾,取芯轴和扭转弹簧进行有限元仿真分析。扭转弹簧用六面体扫略网格划分,芯轴用四面体网格,网格划分结果如图3所示。扭转弹簧装配时,挡圈先预压39.7°锁住;工作时,压板继续施压,压板转动61°,扭转弹簧最终转动100.7°;然后压板回转,扭转弹簧回弹至挡圈,完成一个工作循环。

图2 扭转弹簧三维装配模型

图3 有限元网格模型

2.2 有限元分析设置

有限元分析设置如下。

1)扭转弹簧固定端和芯轴槽之间采用绑定约束,弹簧内外环表面与芯轴表面采用摩擦接触,摩擦因数取0.13。

2)压板加载端采用回转运动副简化,回转中心设在芯轴轴线上,约束关系示意图如图4所示。

图4 计算模型约束关系

3)有限元分析设置按实际工况进行,分2步进行加载。第1步:弹簧扭转39.7°;第2步:弹簧扭角61°,第2步结束时弹簧扭转总角度100.7°。

4)计算模型在芯轴与安装板装配位置固定。

5)有限元分析设置中打开大变形,考虑几何非线性效应(100.7°大变形)。

3 静强度计算分析

3.1 线弹性计算

第1步载荷施加弹簧扭转角为39.7°,计算得到的弹簧Mises应力云图如图5所示,最大应力为1 415 MPa,未达到材料的屈服极限,最大应力位于弹簧固定端转角内侧,且弹簧内表面应力明显高于外表面,符合弹簧受力一般规律。

图5 弹簧扭转39.7°时的Mises应力分布

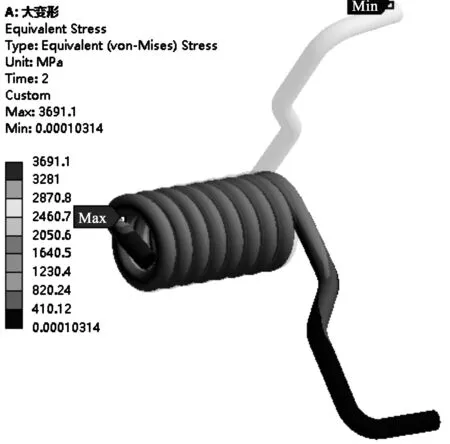

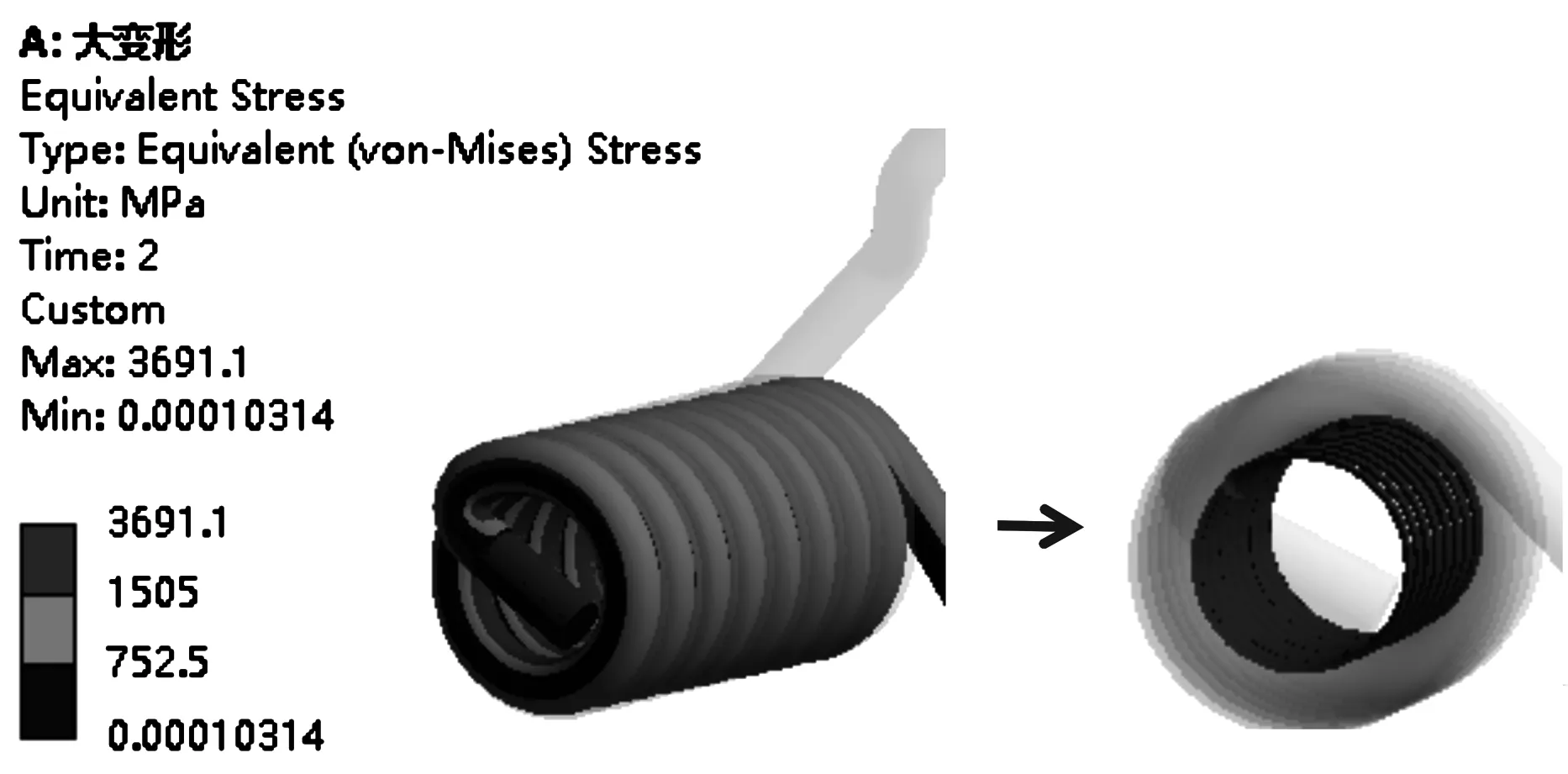

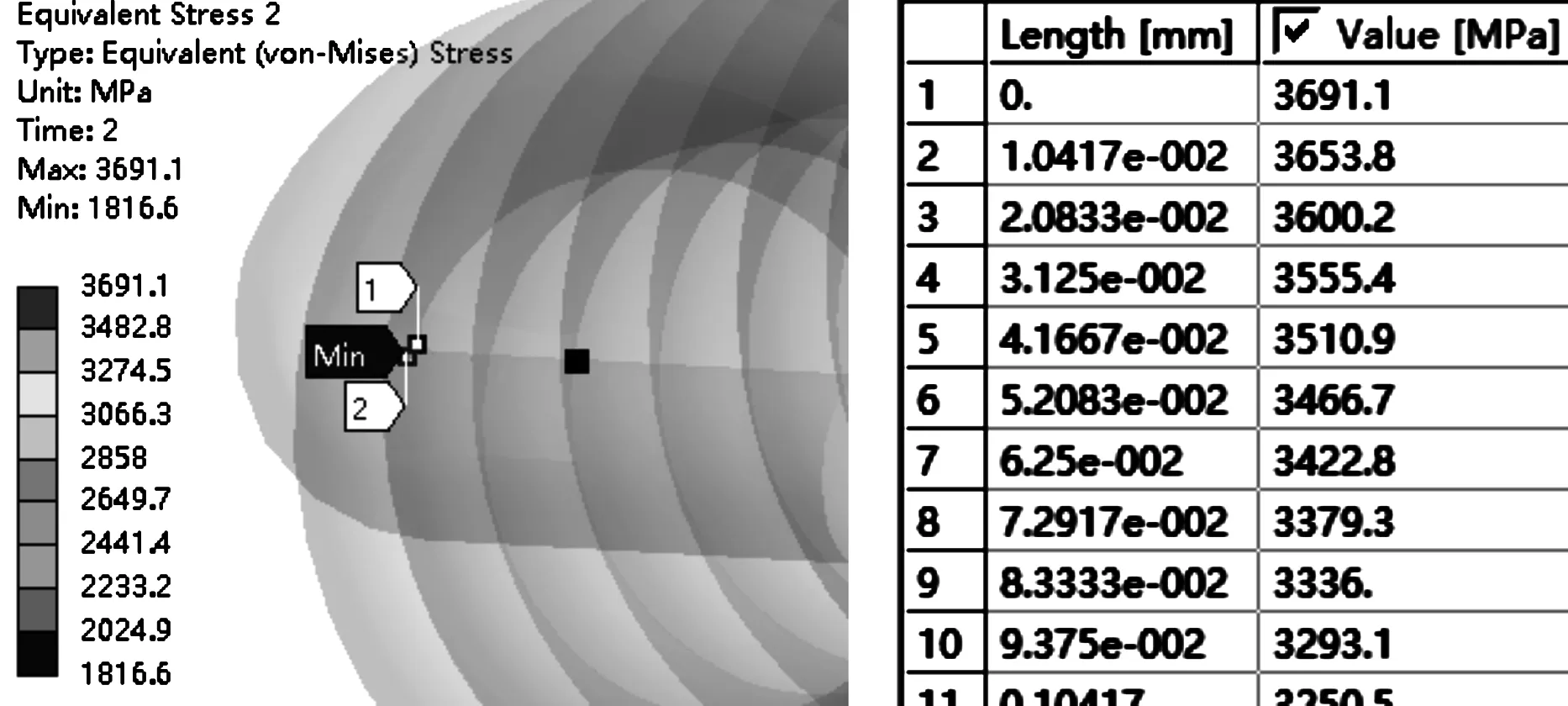

第2步载荷施加弹簧扭转角为61°,此时弹簧总扭转角为100.7°,计算得到的弹簧Mises应力云图如图6所示,最大应力为3 691 MPa,最大应力位于弹簧固定端转角内侧,由于最大应力已经超过屈服强度,但大部分区域仍处于弹性状态,因此只有弹簧内环近表面区域进入屈服(见图7)。

图6 弹簧扭转100.7°时的Mises应力

图7 弹簧扭转100.7°时的屈服面

弹簧扭转39.7°静水应力分布云图如图8所示,弹簧扭转100.7°静水应力分布云图如图9所示。从图8和图9可见,最大应力点位置处静水应力均为负值,代表材料受到压缩,这对疲劳寿命是有益的。

图8 弹簧扭转39.7°时的静水应力

图9 弹簧扭转100.7°时的静水应力

根据反力计算结果,弹簧扭转39.7°时对应的扭矩为10.6 N·m;弹簧扭转100.7°时对应的扭矩为28.6 N·m。

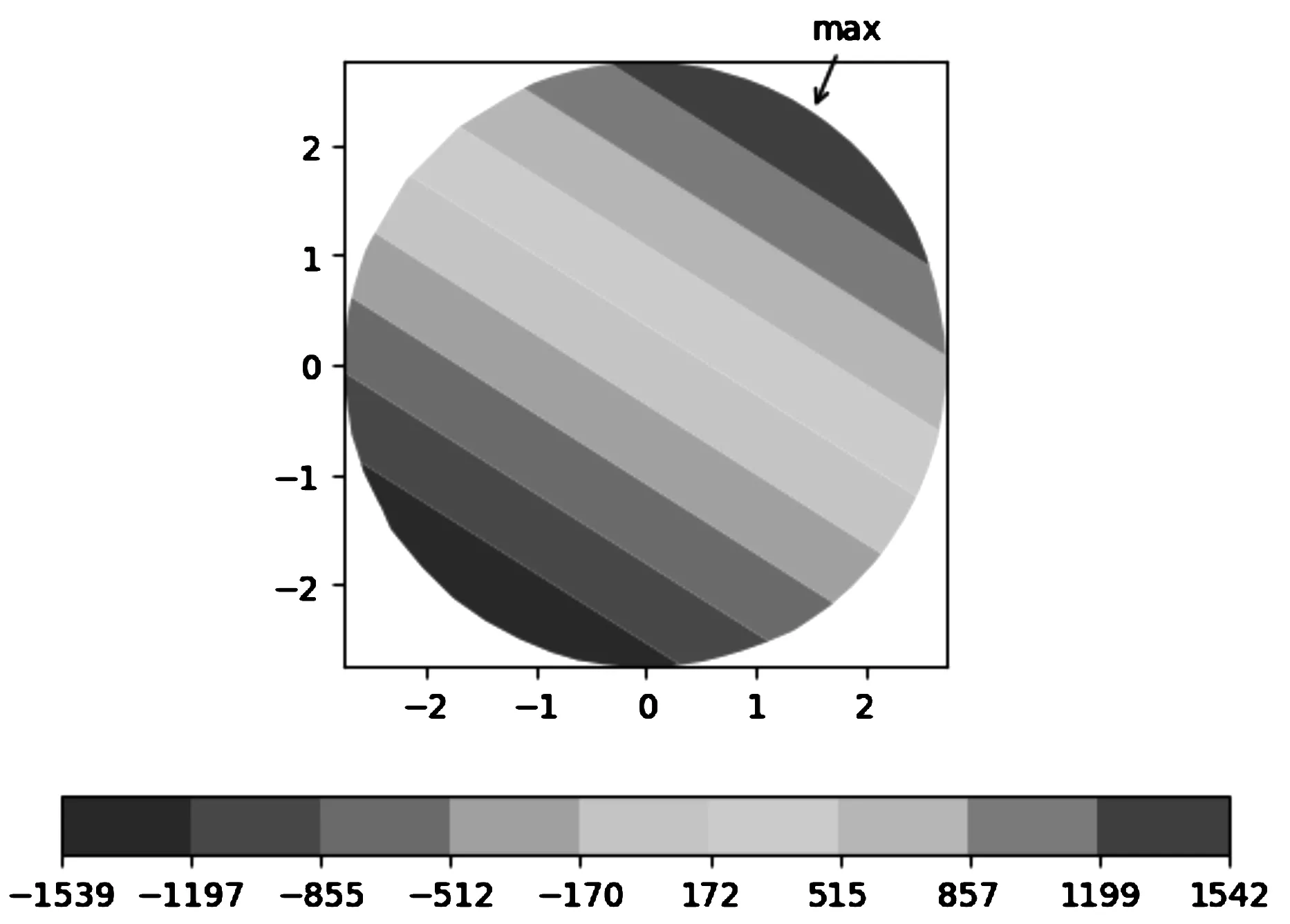

在最大应力部位取计算截面,用于计算名义弯曲应力,计算截面如图10所示,计算得到名义弯曲应力为1 542 MPa(见图11)。

图10 计算截面示意图

图11 名义弯曲应力

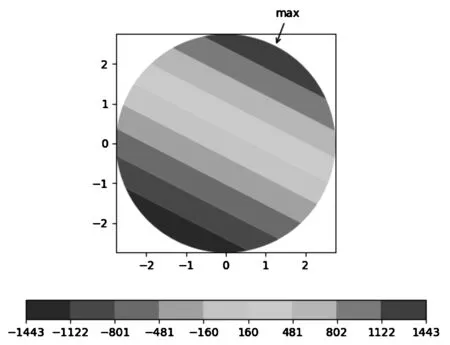

在远离应力集中部位取计算截面,用于计算名义弯曲应力,计算截面如图12所示,计算得到名义弯曲应力为1 443 MPa(见图13)。

图12 计算截面示意图

图13 名义弯曲应力

3.2 弹塑性计算

图14 弹簧扭转100.7°时的塑性应变

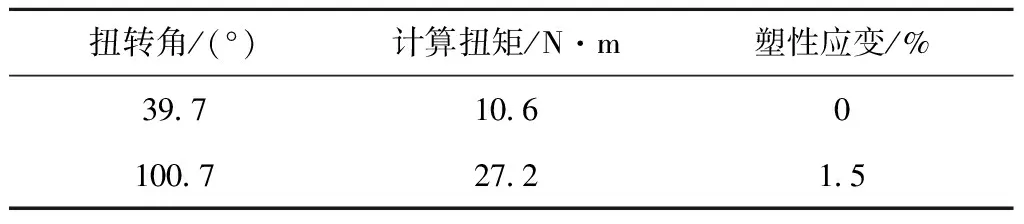

表2 理想弹塑性计算结果

用带切线模量硬化的弹塑性模型计算,弹簧扭转100.7°时,Mises应力如图15所示,最大应力为1 657 MPa,小于材料的强度极限(1 719 MPa)。

图15 弹簧扭转100.7°时的塑性应力

4 疲劳寿命计算分析

4.1 扭转弹簧疲劳寿命理论计算

沿着最大应力点所在面的法向往里建立路径,路径上应力如图16所示,计算得到最大应力点应力梯度Gσ=0.97 mm-1,应力修正系数nσ=1.072。

图16 路径应力分布

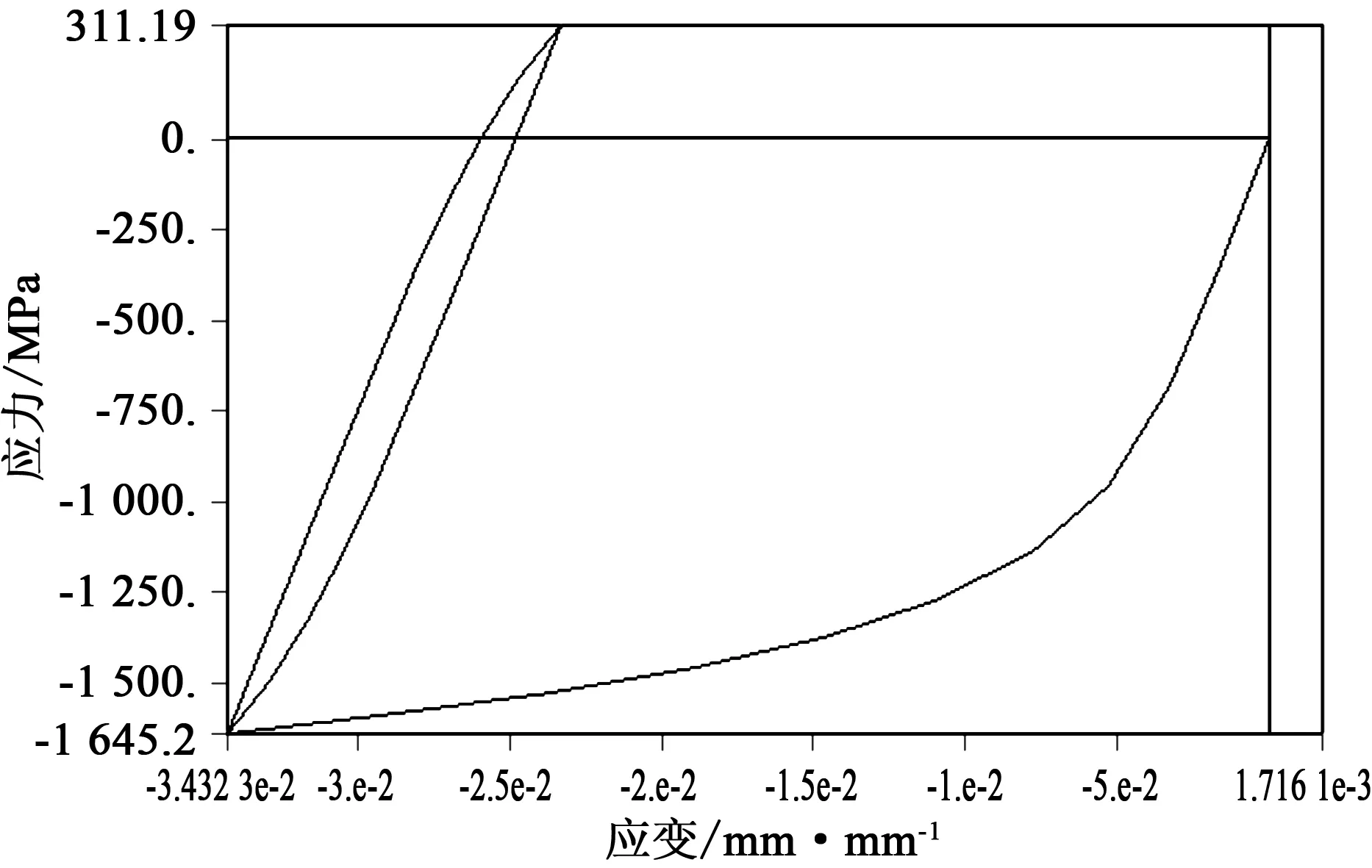

弹性应力循环范围为-1 415~-3 691 MPa。利用应力梯度修正系数修正应力,利用循环应力应变方程进行弹性应力修正,得到的应力应变迟滞回线如图17所示,最后利用Morrow方程计算得到弹簧的寿命循环数(见图18),最小寿命循环数为1.06e5,位于弹簧固定端转角内侧。

图17 循环应力应变迟滞回线

图18 寿命循环数云图

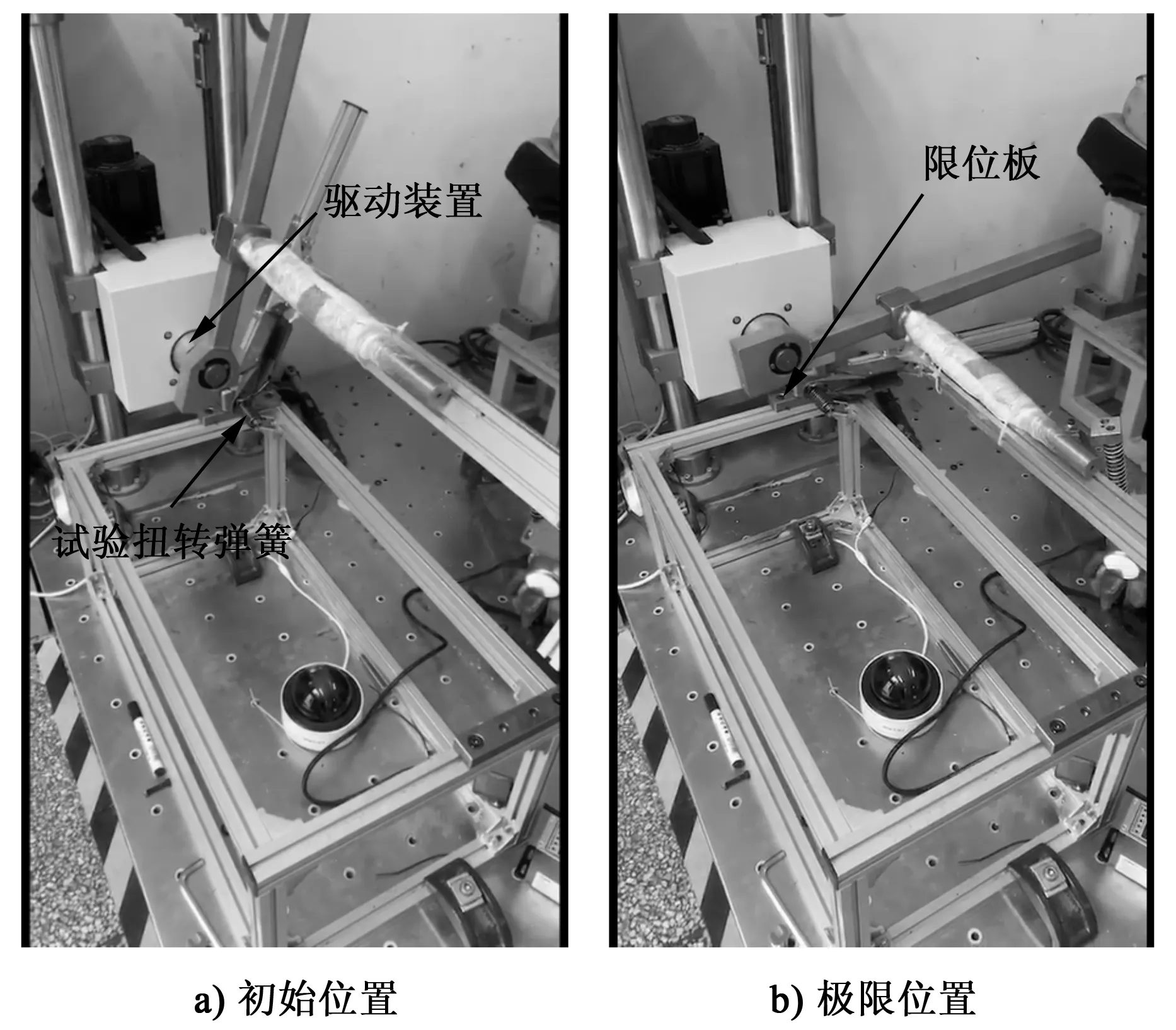

4.2 扭转弹簧实物循环疲劳试验

扭转弹簧疲劳试验台如图19所示。

图19 扭转弹簧疲劳循环试验台

疲劳试验断裂循环数统计结果见表3,断裂失效模式如图20所示。

表3 断裂循环数统计结果

图20 扭转弹簧断裂位置

4.3 试验结果分析

4.3.1 负载扭矩计算结果与试验结果对比分析

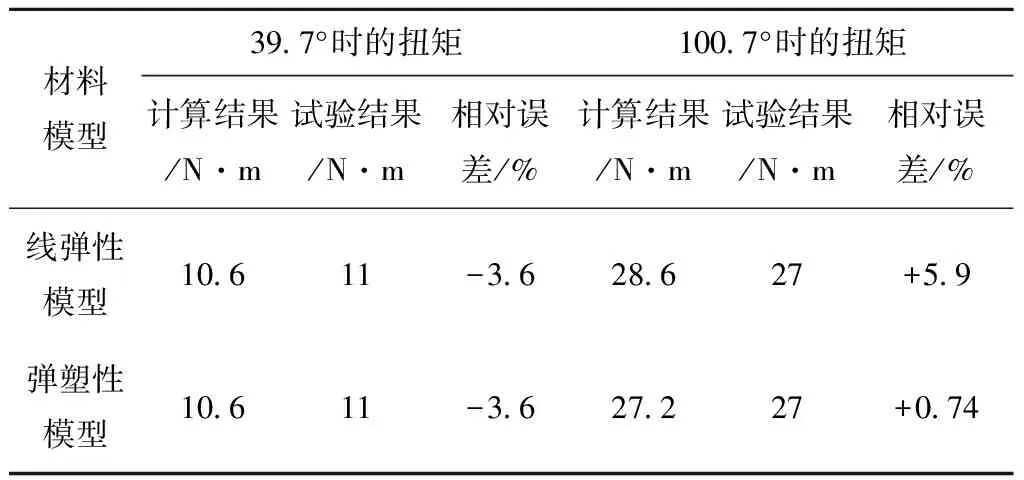

负载扭矩计算结果与试验结果对比分析见表4。从表4可知,材料模型采用线弹性模型和弹塑性模型,负载扭矩计算结果与试验结果均相差很小,弹塑性材料模型计算结果更精确。

表4 负载扭矩计算结果与试验结果对比分析

从断裂失效模式(见图20)可见,断裂位置与仿真分析最大应力点位置相同,均在扭转弹簧折弯固定处。

4.3.2 断裂循环数计算结果与试验结果对比分析

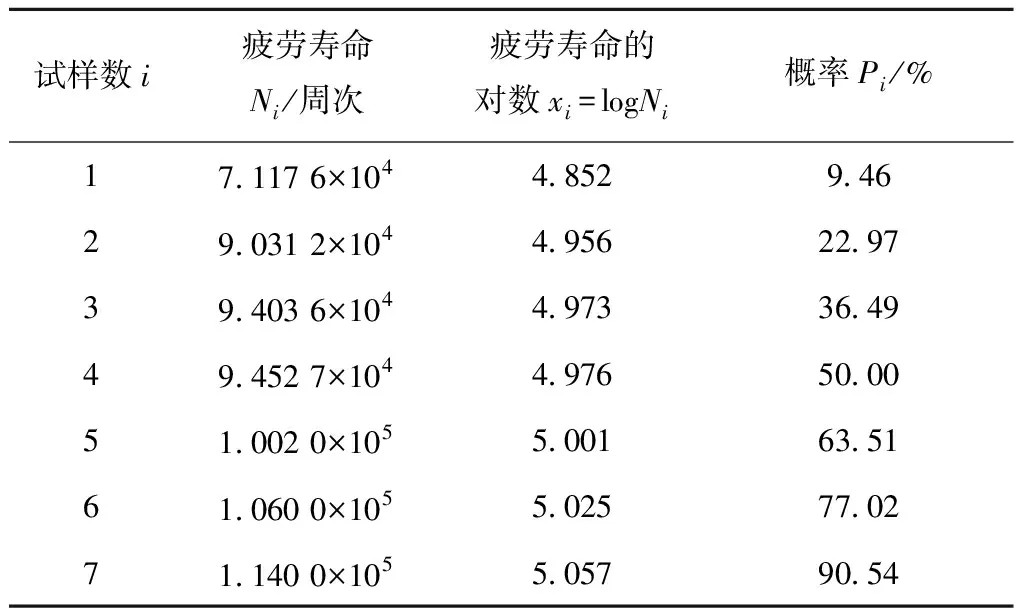

将7组试验数据按照从小到大的顺序排列,计算均值、方差和标准差(见表5)[6-8]。

表5 试验数据统计分析

子样均值:

子样方差:

子样标准差:

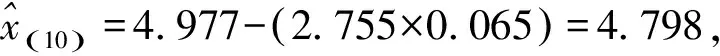

95%置信度,10%失效概率下的疲劳寿命的下极限根据如下公式来估算:

平均寿命:104.977=9.484 2×104cycles

扭转弹簧循环寿命仿真计算值1.06×105cycles,与试验平均寿命的比较如下:

绝对误差:

Δ=1.06×105-9.484 2×104=1.115 8×104

相对误差:

影响疲劳试验结果分散性的因素很多,主要有如下几个方面:1)试验设备的不精确性;2)试验材料的不均匀性,试件从原材料中不同的方位截取;3)试件尺寸和形状的不一致性;4)试件加工过程的不一致性;5)试件热处理过程的不一致性,如试件在热处理炉中所处的位置不同;6)试验环境的偶然变迁。

因此,名义上相同的一组试件的试验结果,总会存在一定的差异。仿真计算结果与试验结果相差11.76%,属于工程上可以接受的范围,计算方法有效。

5 结语

本文应用ANSYS Workbench软件对某扭转弹簧进行工作载荷下的疲劳寿命计算,结合产品实物疲劳试验进行对比分析,仿真计算结果与试验结果相差11.76%,属于工程上可以接受的范围,验证了疲劳寿命计算方法的有效性,为其他机械产品的疲劳寿命的确定提供了一套有效的计算方法。