无燃溶剂替代汽油在光学元件冷加工工艺中的应用

龚云辉,王元康,王光伟,吴绍华,周旭环,黄娅芳,胡 忠,张步华

(北方夜视科技研究院集团有限公司 光学公司,云南 昆明 650217)

光学元件是光电仪器最重要的组成部分,作为光学系统中用于改变光路的器件,在可见、红外成像装置、激光探测装置和电子装置等光学系统中具有相当于“眼睛”的重要作用,广泛应用于航空、航天、制造、医疗等领域,在各种国防武器装备中也有着广泛的应用[1]。光学冷加工是将光学材料制作成光学元件的传统而经典的加工工艺技术,一直被光学元件制造商所青睐,普遍应用于红外光学材料,无色、有色和特种光学玻璃、微晶玻璃、光学晶体、光学塑料等光学材料的生产加工,为光学仪器、光电产品等的下游行业提供光学透镜、光学窗口和光学棱镜等光学元件产品。光学冷加工在整个光学系统产业链构成中处于半成品生产的中间环节,在可见、红外等精密光学元件的生产加工过程中具有举足轻重的作用[2-3]。

光学冷加工过程中,抛光后需要对光学元件的表面粘接剂进行除胶、除蜡及表面清洁处理,以获得理想的表面光洁度,通常采用汽油作为清洗剂,但汽油的储存和使用存在很大安全隐患。本文以消除火灾安全隐患、确保生产安全和安全生产为目的,寻求无燃溶剂作为光学元件清洗剂,通过全面对比分析和选取清洗剂,结合实际应用和工艺试验验证,研究了不同光学材料、不同光学元件类型、不同工序和不同去除物种类的清洗工艺,得到了理想的光学元件表面光洁度,获得了可见、红外等各种光学元件的无燃清洗新工艺,实现了在光学冷加工中的生产应用,全面实现了汽油清洗剂的完全替代,推动了光学制造企业绿色健康创新发展。

1 问题分析

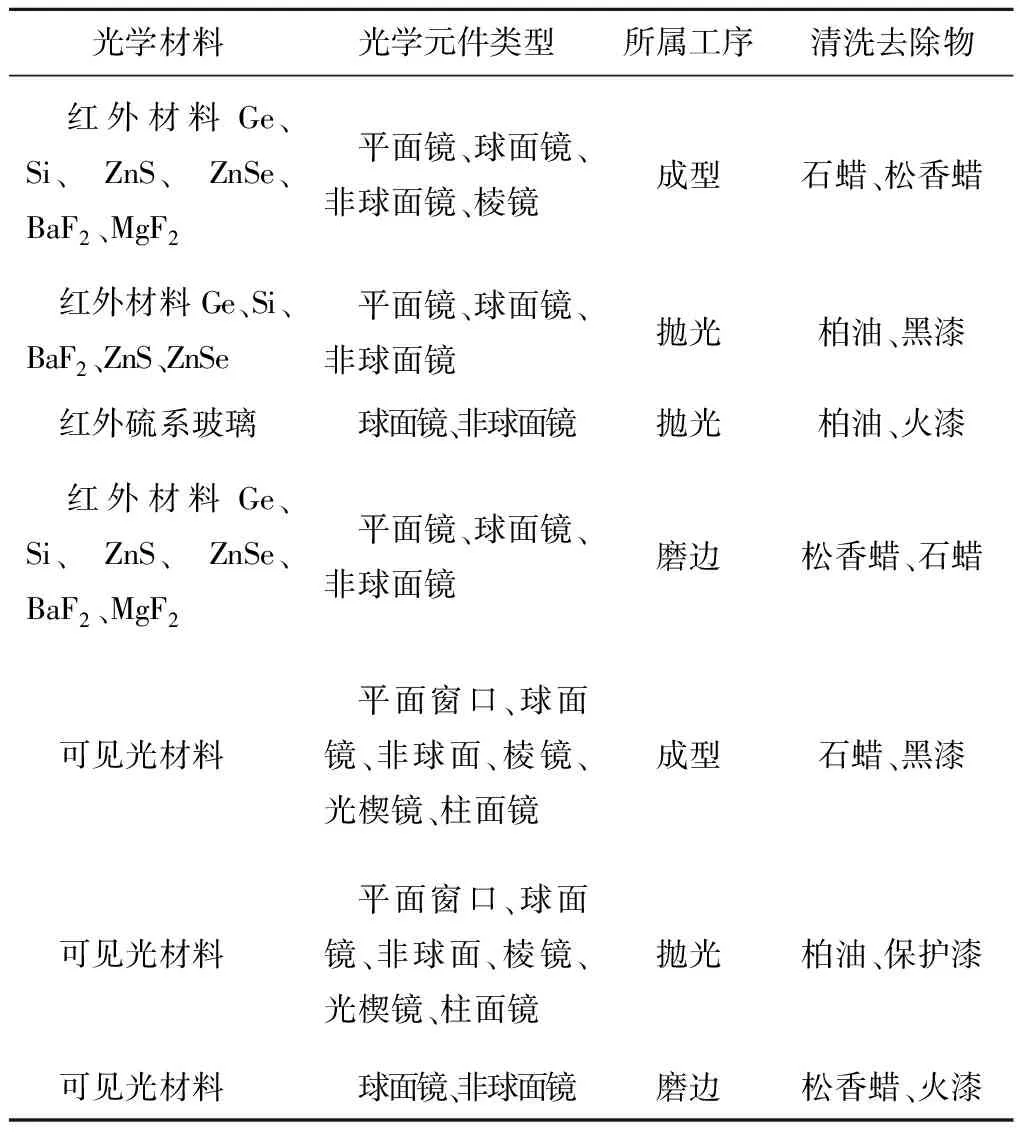

可见光、红外光学元件通常采用光学冷加工进行制造,材料涉及可见光材料和红外材料,光学元件类型包括平面镜、球面镜、非球面镜、光楔镜、棱镜和柱面镜等,加工工序复杂,光学元件形状各异,尺寸大小不一,具有品种多、批量大的特点。而且光学元件表面清洗去除物种类繁多,具有一定的复杂性,清洁处理稍有不慎,则会引起元件表面疵病[4-8]。表1归纳了影响光学元件表面清洁处理的相关因素。

表1 影响光学元件表面清洁处理的相关因素

表面疵病是高精度光学元件质量评价的重要指标,疵病的存在会带来光束的散射,造成衍射条纹、热像差、膜系破坏、能量聚集等现象,并最终影响高精度光学元件的成像质量和使用寿命。

目前,光学元件生产制造企业通常使用溶剂汽油作为光学元件表面除胶、除蜡的清洗剂,去除表面疵病,获得理想的表面光洁度。一个中小型光学元件生产企业每个月的汽油用量可达400~500 kg,年消耗量超过5 000 kg,在作为清洗剂领域的用途方面,溶剂汽油清洗剂的清洗效果十分明显,使用量巨大。然而,汽油具有易燃、易爆、易挥发特点,闪点低(-50~-20 ℃),在空气中遇火爆炸的浓度含量为74~123 g/m3。汽油的自燃温度范围为250~530 ℃,爆炸极限范围是0.76%~6.9%。汽油属于极易燃物品,可以被微小的火星甚至静电瞬间引燃,在宽的温度范围内汽油都能迅速燃烧。使用和储存都存在重大的爆炸或火灾安全隐患,一旦引起爆炸或火灾事故,都会给企业和人民的生命安全造成巨大损失。近年来,已有非易燃易爆清洗剂应用于不同领域产品的清洗[9-12],但尚未发现在光学冷加工及其光学精密元件生产中的应用。然而,在光学加工行业内,由于使用溶剂汽油清洗剂,已多次发生火灾安全事故。汽油清洗剂的使用存在的安全隐患,成为光学冷加工企业的痛点和短板。

随着科技发展、社会进步,环境安全健康体系建立,对清洗溶剂的要求已不仅停留在操作简单、价格便宜等方面,而是在满足清洗能力及要求的前提下,追求清洗溶剂的使用安全性以及对人体的健康危害更少、更环保安全和绿色。

2 清洗技术和清洗剂的选择

光学元件清洗工艺主要分为2个步骤:1)对光学元件的表面粘接剂进行除胶、除蜡的表面清洁处理;2)对镀膜前的光学元件进行最终去污处理。光学元件清洗包括湿法(溶剂)清洗和干法清洗,湿法清洗需要使用溶剂,通常有溶剂浸渍溶解、喷淋蒸发去油、超声蒸汽湿法清洗等;干洗清洗不需要溶剂,通常采用的方法有等离子干洗法、激光清洗、蒸汽去油法、吹入干燥氮气法、燃烧清洗法等。不管采用什么清洗方法,不仅要满足光学元件清洗后的高表面光洁度要求,还应该满足环保、安全、健康和低成本要求。对于可见、红外光学元件的表面粘接剂的除胶、除蜡表面清洁处理,目前较为先进的超声波清洗、喷淋法和激光清洗法无法达到去除效果,只能采用溶剂浸渍溶解技术。

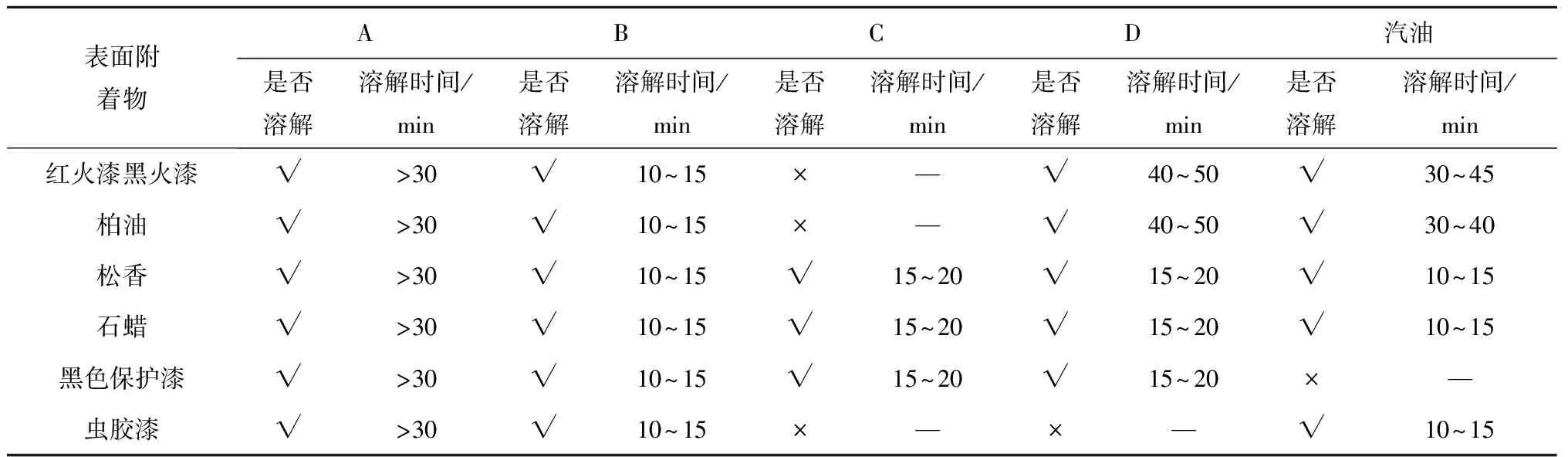

对于不同牌号的光学材料,不同类型光学元件,所属的加工工序和所需清洗去除的元件表面附着物也各有不同。面对诸多复杂的影响因素,不仅需要清洗剂具有良好的去污能力,能达到光学元件表面的高清洁度的技术要求,避免对光学设备和元件表面的腐蚀,或对元件表面构成新的污染,清洗剂的清洗能力、化学稳定性、浊点、温度等固有性质应保持较长时间的相对稳定性,而且有效性应保持在因素变化的范围内,以保证清洗效果和清洗效率不低于溶剂汽油,还要考虑其无(难)燃性和对环境的绿色友好性,同时,还要充分分析和确保对操作人员的职业卫生安全性和无毒无害性。因此,对清洗剂的选择显得尤为重要。经过对清洗去除物和清洗剂性能及数据的全面比对分析,经过无数轮上百次的实际工艺试验、验证和工艺优化,确定了适用于光学冷加工光学元件清洗的无(难)燃清洗剂。分别选用清洗剂与溶剂汽油对比的相关基础数据见表2,溶解性能及溶解时间对比数据见表3。

表2 溶剂汽油与替代清洗剂的基本数据对比

表3 各清洗剂溶解性能及溶解时间

3 效果及推广应用

自光学冷加工的古典法诞生以来,通常都是采用柏油、火漆、石蜡等以柏油和松香为主要成分的混合物作为辅助粘接剂粘接光学元件,然后对光学元件加工表面进行精磨、抛光、磨边等工序加工,完成单面抛光加工后,采用硝基漆、虫胶漆等保护漆对抛光完工的工作表面进行保护,防止光学元件的表面损伤或腐蚀。按上述方式对光学元件另一表面进行精磨、抛光、磨边等工序加工。其中抛光、磨边等多道工序涉及光学表面的附着物去除和清洗。由于汽油溶剂对柏油和松香的溶解性较好,而对保护漆不溶解,所以传统工艺中通常使用溶剂汽油作为光学元件的清洗剂,去除下盘后的光学元件表面附着的柏油、火漆、石蜡等粘接残留物,从而获得清洁的光学表面,满足产品加工对光学元件的表面光洁度的加工要求。

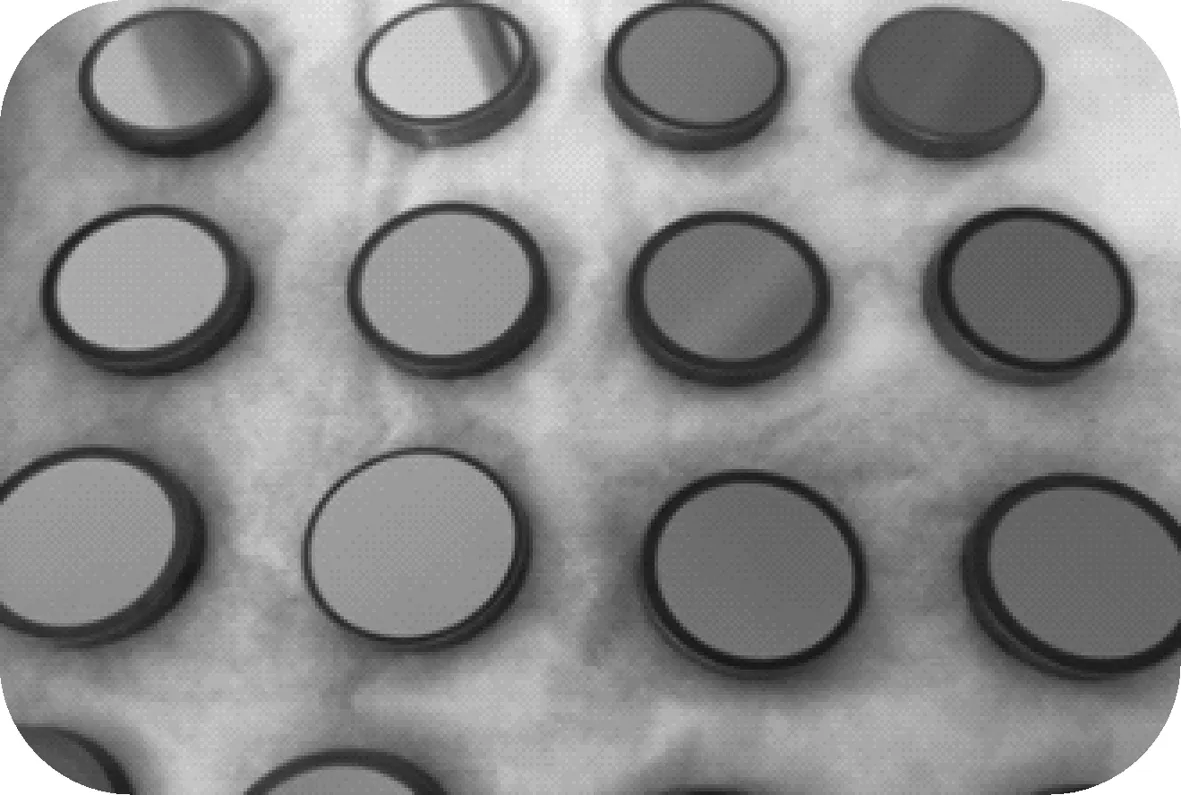

在选定替代汽油溶剂,适用于光学冷加工光学元件清洗的无(难)燃清洗剂和光学元件清洗工艺的基础上,针对存在的问题,进行了局部的除胶(蜡或漆)工艺适当调整和优化,针对不同材料的光学元件,不同的表面附着物和不同加工工序,分别采用不同溶剂清洗剂进行清洗,对一些特殊工序进行了改进。经过多次使用替代清洗剂以及改进清洗工艺对可靠性、一致性和稳定性验证,获得了良好的清洗效果,实现了汽油替代清洗剂在光学冷加工清洗工艺中的应用,无燃溶剂对不同光学材料类型冷加工光学元件的清洗效果如图1~图3所示,光学冷加工的工艺流程归纳如图4和图5所示。

图1 无燃清洗剂清洗光学元件的效果

a)硫系元件清洗前

b)硫系元件清洗后

c)锗光学元件清洗前

d)锗光学元件清洗后

a)汽油清洗剂清洗ZK11光学元件

b)无燃溶剂清洗ZK11光学元件

c)汽油清洗剂清洗ZF13光学元件

d)无燃溶剂清洗ZF13光学元件

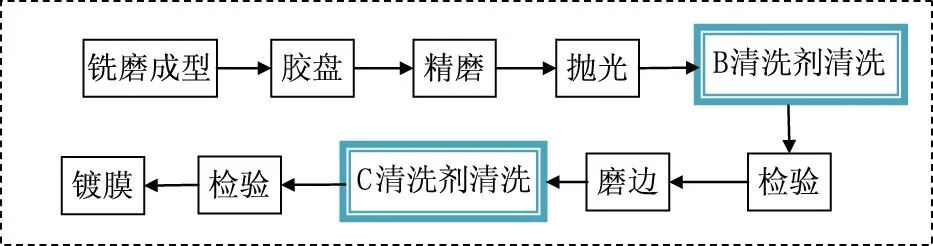

图4 球面或非球面光学元件加工工艺流程

图5 平面或棱镜光学元件加工工艺流程

4 结语

从安全、高效、无污染、低成本除胶、除蜡的角度出发,利用无燃溶剂去除可见、红外光学元件的表面粘接剂,开展光学元件表面清洁处理,获得了理想的表面光洁度。在光学冷加工过程中,采用新型绿色环保安全的光学元件无燃清洗剂,替代传统古典工艺使用的汽油清洗剂,经无数次的工艺评价、论证和工艺试验实际验证,是一种安全、高效、健康、节能、环保的溶剂型清洗剂,不仅可以大幅度降低或消除使用汽油清洗剂带来的安全隐患和环境健康危害,还可以保护员工的身体健康和人身安全。光学元件的清洗效果和清洗效率超过采用传统汽油清洗的效果,使用更安全,更环保,更高效。