交流电压下沿面放电对车载电缆材料劣化特性影响研究

白龙雷,周利军,刘 聪,穆 强,权圣威,郭 蕾

(西南交通大学 电气工程学院,四川 成都 611756)

随着我国高速铁路的快速发展,高铁在社会经济中发挥着越来越重要的作用,车载高压电缆作为高铁列车中传输电能的关键部件,其性能状态直接影响到列车的运行安全性和可靠性。乙丙橡胶(Ethylene-propylene Rubber, EPR)材料不仅具有优异的介电性能,且在耐高低温、耐老化、足够的柔软度等方面表现突出,已成为高铁中应用最为广泛的电缆绝缘材料[1-2]。

自1962年乙丙橡胶首次作为电缆绝缘材料以来,国内外学者针对该类型电缆绝缘的介电性能[3-6]、内部缺陷的沿面放电特征[7-10]以及沿面放电性质[11-12]等方面开展了相关的研究,取得了很多有价值的研究成果:文献[5-6]对于热老化和电应力作用下EPR绝缘的老化特性进行了研究,建立了基于Weibull分布和幂定律的乙丙橡胶寿命评估模型;文献[7-8]利用铜电极对EPR材料的沿面放电过程进行了探究,研究发现在EPR沿面放电过程中,材料表面会发生金属原子迁移和电离空气颗粒聚集现象;文献[9-10]对EPR材料沿面放电和气隙缺陷的沿面放电发展特性进行了研究,结果表明交流电压下电荷的注入和抽出,会严重腐蚀材料表面,加速其劣化进程;文献[11-12]利用Arrhenius曲线开展了乙丙橡胶绝缘特性方面的研究,对加速热老化后EPR等材料的剩余寿命进行了评估。上述研究均表明电缆在运行过程中,沿面放电的出现会严重损坏乙丙橡胶的绝缘性能,但是由于电力机车在运行过程中会频繁地过分相,并会产生电磁暂态过电压[13-15]等原因,使得车载电缆的沿面放电现象更为明显。根据相关研究[13],高速动车组每隔5 min将经过1次电分相,而在通过接触网中性段过程中,分相过电压幅值在25~70 kV,EPR电缆绝缘所承受的最大电场强度为11.42~31.98 kV/mm[2],在长期作用下,电缆绝缘性能下降明显,导致电缆材料沿面放电现象不断增强,造成电缆材料的侵蚀过程加快,寿命降低。但是,有关沿面放电对EPR电缆材料劣化特性的影响目前研究较少,因而对动车组中车载电缆的运行维护和检测均造成了一定困难。因此,开展过电压下沿面放电对EPR绝缘劣化特性影响的研究变得更为迫切,并具有实际应用价值和意义。

本文利用柱板电极模拟电缆在运行过程中的沿面放电现象,对电缆中使用的乙丙橡胶材料进行不同放电强度的劣化实验,并对其进行不同时间的放电处理。通过放电特征量分析、起始放电电压测试、耐压强度测量、体积电阻率与表面电阻率测试等方法,对EPR试样劣化过程与沿面放电强度间的关系等做了相关研究。

1 试验系统及方案

1.1 试验测试系统搭建

考虑实际动车组电缆耐受放电劣化的情况,搭建回路进行样品放电试验及测试,见图1。试验在屏蔽室内进行,且回路中自耦式调压器、变压器、耦合电容等均为无放电装置,Zm为检测阻抗。

图1 沿面放电试验及样品测试回路示意

试验中使用高频电流互感线圈与检测阻抗分别耦合沿面放电信号。互感线圈耦合出的放电信号经高频滤波与放大后,由高频示波器Tektronix TDS 3032B进行采集,并使用通用数据总线与计算机连接,利用上位机软件对信号进行处理并存入数据库中。Zm与TE571沿面放电检测仪相连,其测试结果与互感线圈采集结果进行对比分析。

试验中采用柱-板电极模型,见图2。上部圆柱电极直径为25 mm,底面平板电极的直径为75 mm,厚度约为10 mm。上部圆柱电极紧密接触样品表面,避免接触面间出现气隙。

图2 柱-板电极模型(单位:mm)

1.2 试样制备

1.2.1 样品获取

试验样品采用型号为QTO-J30G的电缆专用耐高压乙丙橡胶绝缘胶片,该胶片是以三元乙丙橡胶为基础材料,辅以补强剂、软化剂、防老剂、硫化剂等经密炼机充分混合而成,可直接用于额定运行电压27.5 kV及以下电力机车电缆的主绝缘材料。在用作试验样品前,先将其置于平板硫化机上预热1 min,然后采用推荐硫化温度165 ℃及硫化时间15 min,将预热后的样品置于模具中进行处理,该过程中样品所受压力保持恒定,保证其表面平整性。

硫化处理后的样品总体性能指标符合相关标准[16]的规定。样品在使用前,经酒精擦拭其表面,保证表面清洁,然后放置在80 ℃恒温的干燥箱中处理24 h,以去除硫化过程中的副产物。

1.2.2 劣化试样制备

为模拟电缆频繁过电压下产生沿面放电的情况,并实现样品的加速劣化,选择在过电压过程中典型的20、24、28、32 kV/mm(以下称为a、b、c、d组)电场强度下对样品进行劣化处理,每组均取8片样品进行试验。各电场强度下EPR试样的平均放电量见表1。

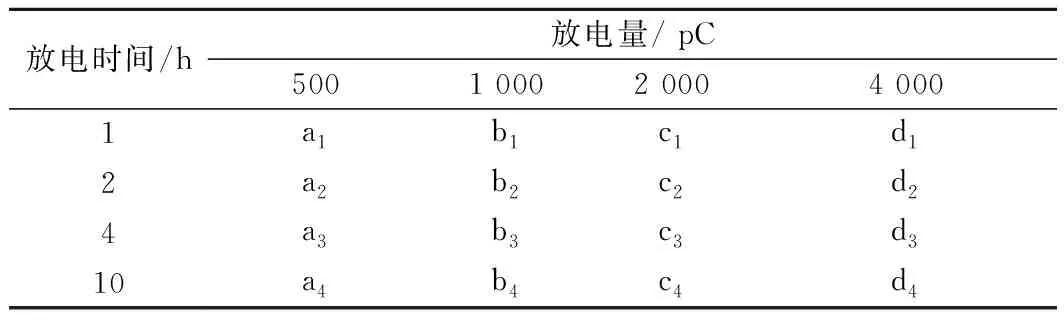

表1 各试验组样品平均放电量

具体加压过程如下:以匀速缓慢升高电压至a、b、c、d四组所对应电压值;对各组中的试验样品,进行1、2、4、10 h的劣化试验;获得相应样品并标号。具体加压情况及试样编号见表2。

表2 试样编号

1.3 试验样品测试

在上述试验过程中,试样在28 kV/mm电场强度下劣化处理约6.5 h,在32 kV/mm条件下劣化处理约4.5 h后均发生了沿面击穿现象,因此表2中c4、d4样品未能完成10 h劣化处理。因此下文中试验分析在已进行试验的样品c3、d3基础上开展。

1.3.1 体积电阻率及表面电阻率测量

绝缘电阻是反映绝缘性能的最基本的指标之一,体积电阻率和表面电阻率可有效判断EPR试样的劣化状态。采用MEGGER AVO 绝缘电阻测试仪与标准三电极测试系统,在室温下对不同EPR样品分别进行体积电阻率和表面电阻率测试。测试过程中,施加电压可选择0.5~10 kV,并取加压1 min时间后的测试值、试样厚度和电极尺寸,参考有关标准[17]得出结果。

1.3.2 试样放电特性参数测量

采用图1中搭建的测试系统,在外施电压为20 kV条件下,对不同劣化程度样品的放电量及放电次数等进行测量。该过程中,采集劣化样品放电特性参数的持续时间为100个周期。

在对劣化试样进行放电参数测试前,用酒精将电极进行清洗,避免EPR样品的劣化副产物附着在电极表面,影响测量结果。

1.3.3 试样放电起始电压及耐压强度

为探究放电处理后材料的绝缘性能,对表2中劣化后试样分别进行放电起始电压(PDIV)及耐压强度测试。

利用图1所示回路进行劣化试样材料的绝缘性能测试,缓慢升压,将沿面放电量超过背景噪声值2倍并维持1 min以上,且示波器出现稳定放电脉冲时的外施电压值定义为放电起始电压[8];随后继续升高电压,试样出现击穿时的电压值即为材料耐压强度值[15]。

2 试验结果与讨论

2.1 劣化后样品表面状态

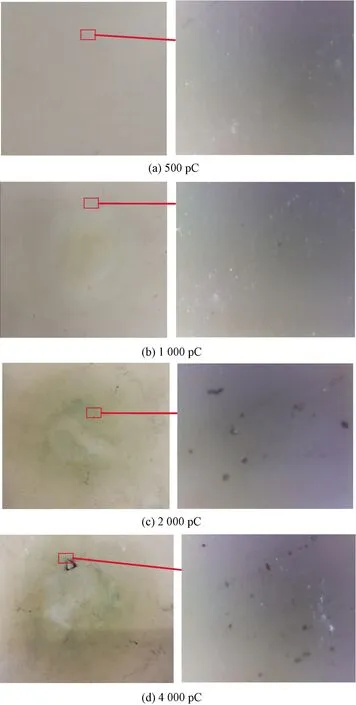

对由于样品c4、d4在试验过程中较早地出现了击穿现象,无法继续其他绝缘性能的测试,为保持测试数据的可对比性,且样品样品c3、d3的表面侵蚀情况已较为显著,因此文中选用了a4、b4、c3、d3继续进行分析。利用显微镜观察柱形电极附近样品表面的状态,放大倍数为100,不同变化程度样品表面状态见图3。

图3 不同劣化程度样品表面状态

由图3(a)可知,直至试验结束,试样表面均无放电痕迹出现,且显微镜下的放大图像中,其表面光洁;由图3(b)可知,经10 h处理后的样品表面,与柱电极接触位置出现圆形烧灼痕迹,且在电极附近开始有白色圆圈出现;由图3(c)可知,c组试样在2 000 pC放电量下劣化4 h后,电极附近白色圆圈逐渐变为淡黄色,面积扩大;与柱电极接触位置烧蚀痕迹更为明显,由右侧放大图可知,该处有不连续的炭黑凹陷点出现;由图3(d)可知,d组试样在4 000 pC放电量下处理4 h后,淡黄色圆圈的范围并未扩大,但颜色加深;在与柱电极接触位置出现呈“△”的放电通道,烧蚀作用逐渐向试样内部进行,由右侧放大图可知,此时炭黑凹点串联成线型,表面放电痕迹清晰。

2.2 劣化后样品体积电阻率和表面电阻率测量

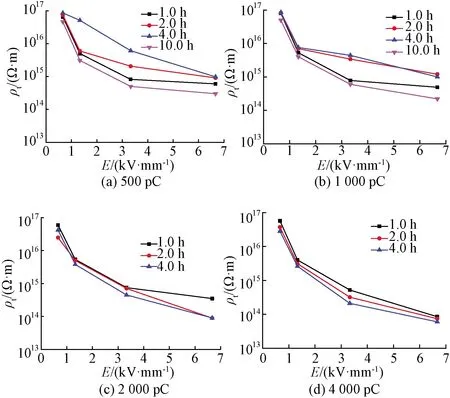

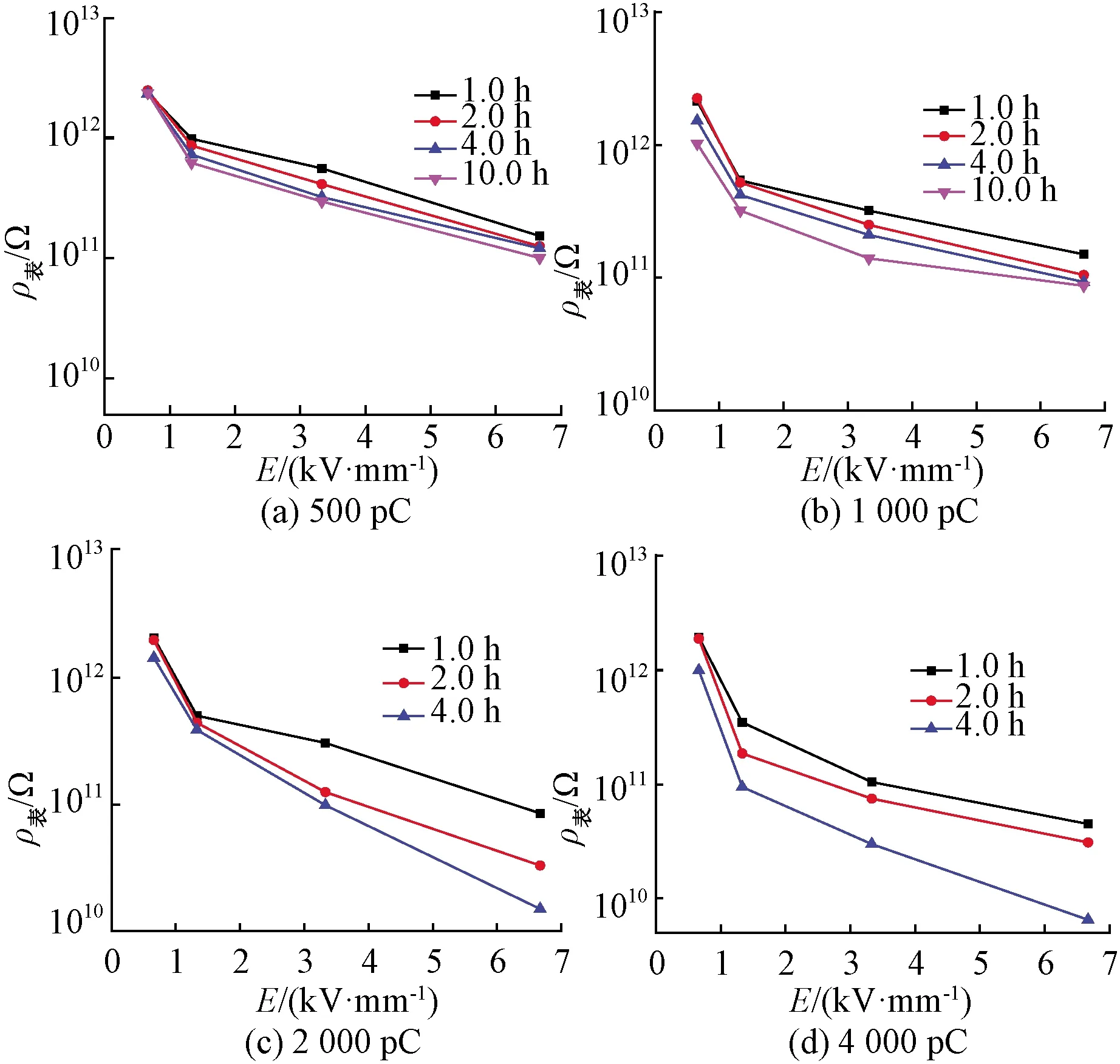

图4与图5分别为电缆试样经放电劣化处理后,所得到EPR材料体积电阻率ρt和表面电阻率ρ表的变化情况。

图4 不同劣化程度样品体积电阻率

图5 不同劣化程度样品表面电阻率

由图4、图5可知:

(1) 随着电阻仪施加电场强度E的增大,EPR试样的体积电阻率和表面电阻率均呈现下降趋势,且场强在2 kV/mm前下降较快,3.5 kV/mm后下降趋势逐渐变缓。

(2) 体积电阻率方面,EPR电缆试样经放电劣化处理后,放电量较低的a组和b组试样的体积电阻率经不同劣化时间处理后,出现先略有增大后逐渐减小的趋势;而放电量较高的c组和d组试样的体积电阻率则呈现逐级递减特征,且各劣化时间条件下电阻率曲线的间距保持稳定。

(3) 表面电阻率方面,EPR电缆试样在受到放电劣化处理后,其表面电阻率均随劣化时间延长而逐渐减小;对于a~d组中的劣化样品,放电量越大,4 h与10 h时间后的表面电阻率降低越明显。由图5中可知,随着劣化时间的延长,表面电阻率变化曲线的间隔逐渐扩大。

2.3 劣化后样品放电起始电压测量

a~d组试样经过不同放电强度的劣化处理后,样品放电起始电压Uinc的变化趋势见图6。其中c组和d组的部分试样发生了沿面击穿现象,劣化时间均不足10 h。全新样品的起始电压幅值如图中红色曲线所示。由图6可知:①随着起劣化作用的放电强度的逐渐增大,样品放电起始电压呈现递减的趋势。例如,d组样品在4 000 pC条件下劣化处理4 h后,与新样品相比,Uinc由20 kV降至16 kV,降低幅度达20%。放电强度对样品放电起始现象的影响显著。②a组和b组样品的放电起始电压下降趋势并不明显,随着劣化时间的延长,Uinc会呈现先略有增加,后逐渐降低的过程;对比来看,c组和d组试样在对应放电条件下,随着劣化时间的延长,Uinc持续下降,Uinc均明显小于20 kV,且劣化放电强度越大,下降趋势越明显。

图6 劣化处理后试样放电起始电压变化

2.4 劣化后试样放电参数变化趋势

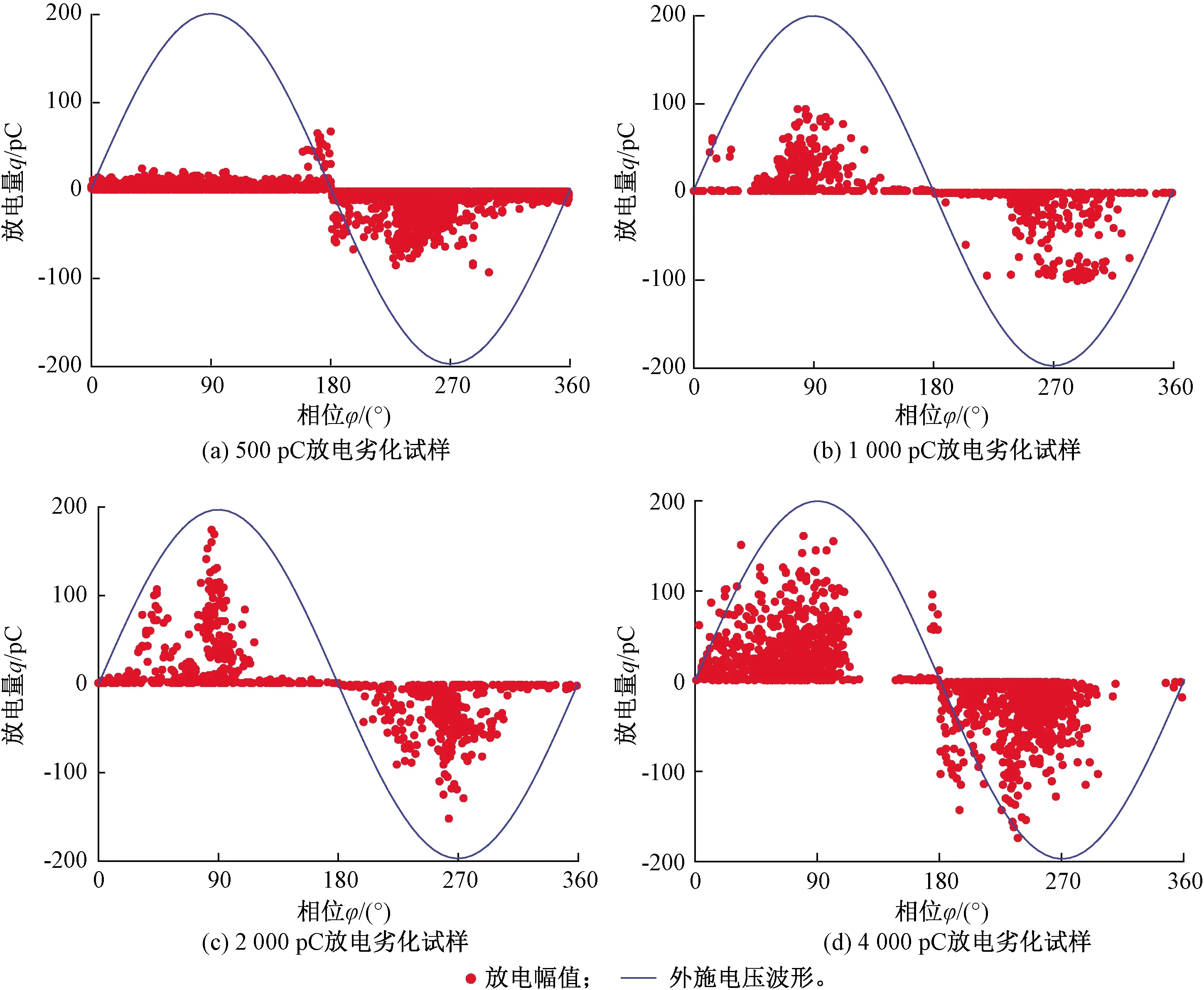

a、b、c、d组EPR试样在各放电量条件下劣化处理4 h后,其沿面放电的参数变化趋势及散点图情况见图7。该过程中平均放电量、最大放电量与放电次数的变化趋势见图8。

图7 劣化处理4 h后EPR试样沿面放电散点图

图8 劣化后试样放电参数统计

经统计,随着劣化强度的逐渐增加,劣化后EPR试样的平均放电量呈现先减小后增多的特点,且沿面放电在正弦波峰值附近分布密集。对比图7各散点图的分布特征,可以看出:经500 pC放电条件下处理后的a组试样放电幅值较小,但分布密度较大,放电次数较多;而1 000 pC条件下的b组样品,大幅值放电增多,但其分布较为稀疏,总放电次数有所降低;c组样品经2 000 pC劣化处理后,更大幅值的放电脉冲继续增多,放电脉冲由正弦波峰值处向低相位区域扩展,但放电次数的增加并不明显;而d组样品在经4 000 pC条件下劣化处理后,放电幅值与分布密度均明显增加,放电次数大大增加,总放电量显著提高。

对比图8中各曲线的变化趋势,可知劣化后的a2、b2、c2、d2样品,其平均放电量与放电次数的变化趋势一致,均呈现随劣化放电强度的增加,先略有减小后逐渐增大的特点,而最大放电量则保持单调递增的趋势。

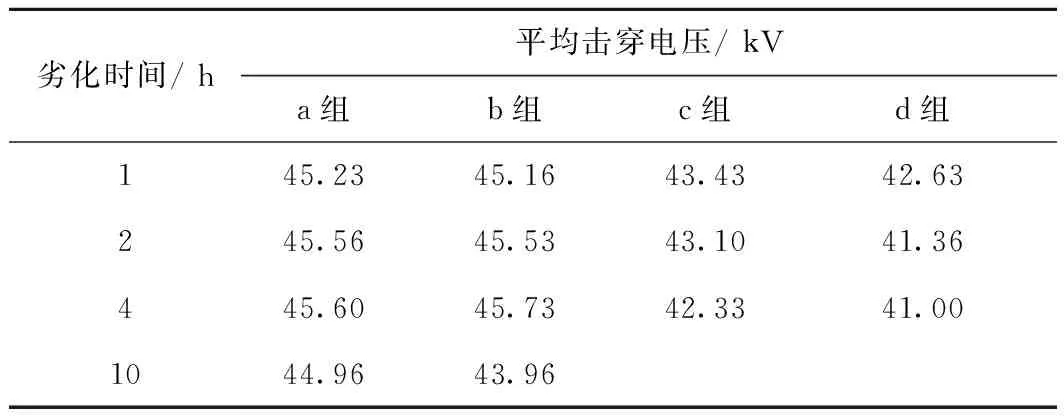

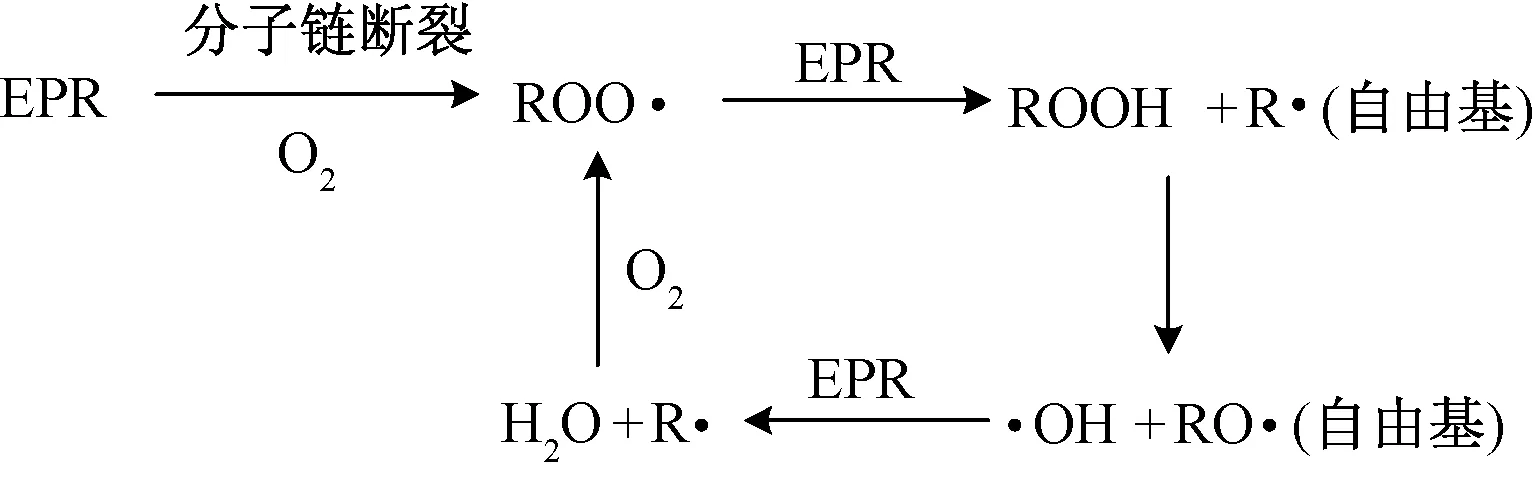

2.5 不同劣化程度样品击穿强度

不同过电压条件下,劣化后样品击穿强度的试验结果见表3;经放电劣化后样品的击穿强度与全新样品相对比后,耐击穿性能的变化情况见图9。该结果为各组样品击穿试验的平均值,由结果可知,新样品的击穿电压Ubd大致在45 kV。经图9中比较可知:

表3 不同劣化程度EPR试样平均击穿电压

图9 劣化处理后EPR试样击穿强度变化

(1)当劣化放电强度为500 pC时,a组样品的平均击穿电压与新试样基本保持一致;在1 000 pC放电条件下持续处理10 h后,b组EPR样品的击穿电压降为43.96 kV,而当劣化时间少于该值时,击穿电压仍保持不变或略有上升后逐渐降低;c组EPR样品在2 000 pC的条件时,当样品被处理4 h后,其击穿电压下降为42.33 kV;而当劣化放电强度为4 000 pC时,d组样品经劣化处理1 h后,其击穿电压下降至42.63 kV,且随着放电时间的延长,电压值继续降低,EPR样品的劣化过程呈现加速趋势。

(2)a组和b组样品的击穿强度均表现出随劣化时间延长,先略有上升后明显下降的趋势,而c组和d组样品则均呈现出单调递减的特点。结合前述试样各放电特征的变化,不同过电压条件下产生的放电量水平差异,对于EPR材料表面及内部的放电劣化过程产生了重要的影响。

3 结果分析与讨论

3.1 放电强度对样品电阻率的影响分析

由2.2节中电阻率的变化情况可以看出,由过电压引起的电缆绝缘劣化过程中,放电强度的大小将对样品表面电阻率的降低产生重要影响。在不同放电强度下,经最长时间的劣化处理后试样电阻率的变化情况见表4。结合以上分析,进一步说明了:

表4 试验放电强度下样品电阻率变化 %

EPR试样的体积电阻率,在放电量低于1 000 pC时出现了先略有上升后降低的趋势,而在放电量高于2 000 pC时则呈现逐渐下降的变化,但总体下降量较小;而相同条件处理下,EPR试样的表面电阻率则均呈现单调递减的趋势,且下降趋势较为明显。

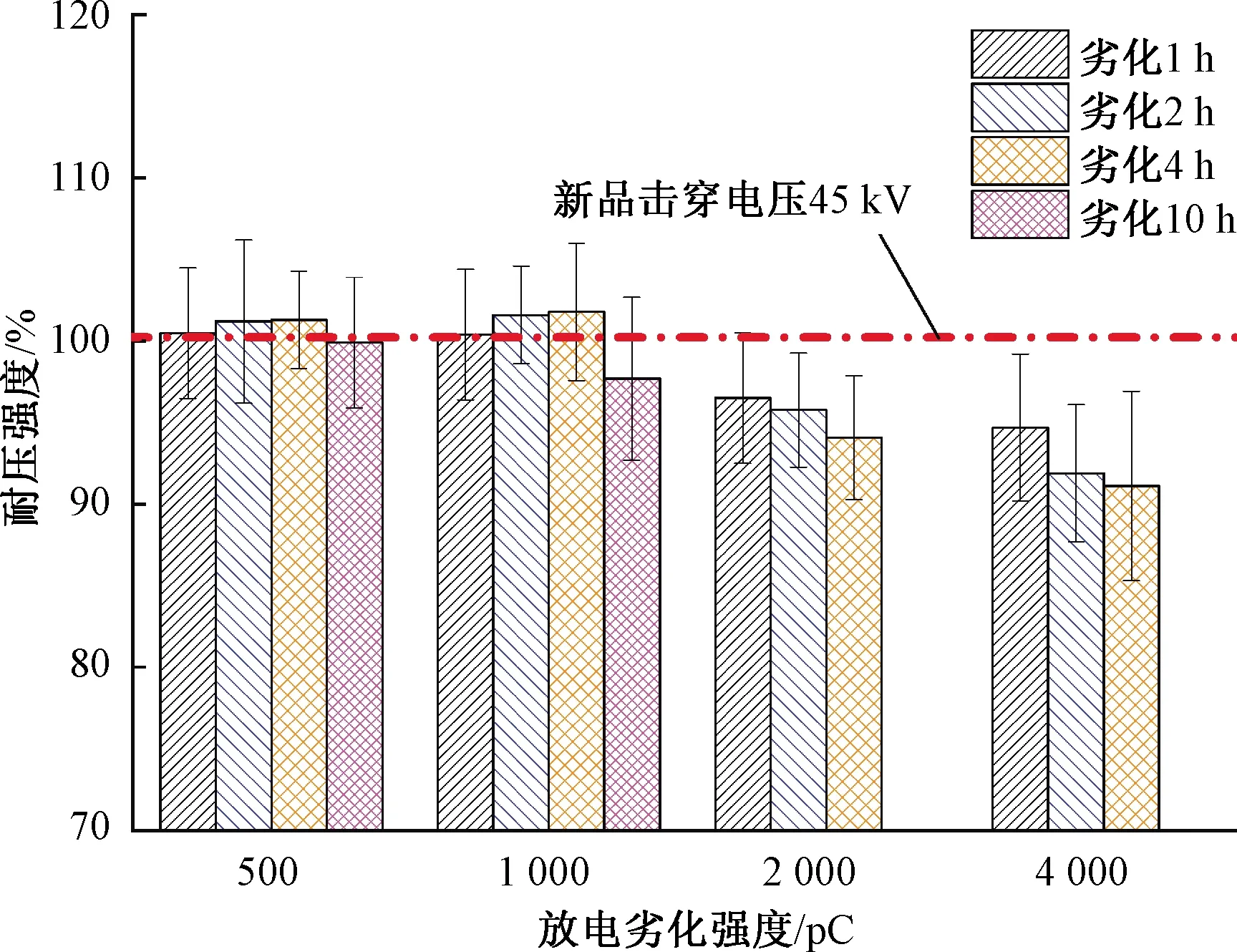

根据相关的研究,高聚物材料劣化失效现象会受到热、电、光、氧等多种因素的影响,文中考虑强电场作用下,EPR材料与氧气分子发生氧化反应的过程如下[18]:

新产生的自由基可作为深陷阱中心,俘获由电极注入的电子和空穴,从而在试样表面凹陷处形成额外的空间电场[19]。

3.2 放电强度与材料耐压时间的关系

由2.3和2.4节的结果可知,不同放电强度处理后EPR样品呈现出不同的放电特征,其起始放电电压在1 000 pC时基本不变,而在2 000 pC以上时下降趋势明显;而放电散点图中,放电次数及大幅值放电随外施场强的提高而逐渐增多。结合劣化后EPR试样的电阻率变化,不同劣化强度下样品表面的状态对沿面放电的参数也产生明显的影响。首先,当劣化强度较低时,由柱电极注入的带电粒子获得的动能有限,仅对EPR材料表面撞击频繁,使得材料表面因承受电应力的疲劳作用发生分子链断裂,形成表面微孔缺陷[20];此时微孔凹陷较浅,烧蚀痕迹并不明显,见图3(a)和3(b),易在凹陷处由自由基结合电子和空穴,形成反向的空间电场[21],抑制放电的进一步发展,分别见图6(a)和6(b)。其次,随劣化强度的升高,EPR材料分子链断裂的趋势逐渐向内部发展,微孔缺陷逐渐扩大和增多,并且在微孔凹陷处放电烧蚀加剧,导致该处电导率升高,电荷更易衰减[21-22],因而反向电场逐渐消失,促使放电进一步发展,最终形成EPR材料表面不连续的枝状放电痕迹,见图3(d)和图7(d)。

不同放电劣化强度下EPR分子链断裂是造成试样表面或内部出现微孔缺陷,进而出现缺陷扩大,最终导致样品击穿的重要原因,分子链大量断裂时,样品耐压强度下降,即会出现击穿现象,因此探究放电强度与耐压时间的关系可反映出电缆绝缘材料的劣化特性及过程。

样品在外施过电压作用下,带电质点不断撞击材料表面,使得EPR分子链裂解现象大量出现,材料的分子结构受到破坏[23-26]。根据热波动理论,EPR分子链发生破坏反应的概率q为[23]

(1)

式中:f0为分子链中原子的振荡频率;W1为聚合物分子链发生破坏反应的能量;a为相邻原子相互作用的位能与原子间距离r关系的曲线的曲率常数,对于EPR样品中分布最多的C—C键,a≈r/3.2;F′为作用在分子链上的力;e为常数;T0为电介质周围环境温度;k为与分子链的性质有关的常数,取1。

式(1)中,作用在分子链的力F′与其分子常数有关

(2)

式中:Mepr为EPR分子的分子质量;ω为等价施加应力,是机械应力σ和电场E的共同作用;r0为链的长度;N为阿伏伽德罗常数;ρ′为EPR材料密度;m为链的末端可自由脱链的分子量;mepr为EPR的分子量。

ω2=σ2+GεE2

(3)

式中:G为弹性模量;ε为材料的介电常数。

根据式(1)~式(3),可得

(4)

(5)

W1=W0-μE

(6)

式中:W0为原始状态能量;μ为与材料构成有关的系数。

当材料强度的破坏不是突然发生,而是由于在放电劣化作用下介质结构破坏不断积累而造成时,EPR材料中分子链遭到破坏的现象会大量出现。将该材料由劣化开始至绝缘性能明显降低的时间视为其耐劣化时间t,此时可认为在耐劣化时间t时,出现分子链遭到破坏为必然事件,即

q·t=1

(7)

结合上述各式,可得耐压时间t与电场强度E等参量的关系式为

(8)

文中主要研究放电强度对于试样绝缘性能的影响,外部机械应力σ基本可忽略,同时弹性模量G、橡胶分子质量Mepr等均作为常量。则式(8)可改写为

(9)

当聚合物中大量分子链出现断裂,材料的破坏现象由介质表面向内部逐渐发展时,聚合物的绝缘性能会出现明显下降[25-27]。

由式(9)可知,EPR材料的耐劣化时间除与其内部结构和成分相关外,与放电劣化强度E呈指数关系。在本文中,场强E是由外施劣化电场和微孔缺陷处空间电场共同决定的。根据3.1节的分析可知,当劣化场强低于1 000 pC时,外施电场受到试样表面反向电场的抑制作用,总劣化场强E较小,材料绝缘性能下降缓慢,导致此时起始放电电压、放电次数及大幅值脉冲保持稳定;但是,当劣化强度高于2 000 pC时,试样表面反向电场的抑制作用被削弱或消失,劣化场强E明显升高,材料的劣化过程加快,绝缘强度下降明显,使得起始放电电压下降20%以上,放电散点图中放电次数、幅值及相位宽度均明显增加。

结合EPR绝缘样品的体积电阻率、表面电阻率的变化趋势,以及图6~图8中各放电参数的发展过程,可以发现耐压时间t与放电劣化强度E之间的关系,描述出了车载EPR电缆绝缘由开始服役至最终击穿的劣化过程。但是根据不同材料性能、运行条件等的影响,对其准确和定量的描述,以及准确估算其运行寿命,还需继续扩大样本数量、引入更多的评价参数和增加实验组数等工作。

3.3 放电强度对样品击穿强度的影响

根据2.5节中样品劣化后击穿强度的变化特征,当放电强度在2 000 pC以上时,样品的击穿强度出现显著降低,下降幅度最大可达10%。由3.1和3.2节的分析可知,过电压劣化过程中因EPR分子链断裂和放电副产物的影响,将会在EPR材料中形成电阻率偏低的微孔缺陷区域,即瓦格纳热击穿理论中[28],样品在劣化处理后内部会出现的低阻导电通道。该通道的存在,使得泄露电流集中于该导电通道内,产生局部热量集聚。假设单位时间内因电流通过而产生的热量Q1为

(10)

ρ1=ρT0e-α(T-T0)

(11)

式中:ρ1为体积电阻率;d为试样厚度;S为通道横截面积;ρT0为温度T0时的体积电阻率;α为温度系数;T为通道平均温度。

而散热量Q2为

Q2=β(T-T0)d

(12)

式中:β为散热系数。

因此,单位时间内该导电通道的总热量Q为

Q=Q1-Q2

(13)

联立式(10)~式(13),可得

(14)

由式(14)可知,当EPR试样的发热量Q1大于散热量Q2时,即Q> 0情况下,热量在导电通道内不断积累,温度上升,易导致击穿现象的出现。

综合式(9)和式(14),在EPR样品的劣化试验过程中,当放电强度低于1 000 pC时,试样所承受电场强度较小,且因微孔缺陷处反向电场的作用,分子键受撞击作用较小,分子链断裂概率偏低,因而导电通道总热量及试样耐劣化时间t的变化较小,放电对于电缆试样的劣化作用有限;而当放电强度高于2 000 pC时,试样承受场强明显增大,且体积电阻率ρ及ρT0均显著降低,EPR材料内出现大量聚合物分子链断裂现象,导电通道总热量呈上升趋势,因此导致击穿强度明显降低,耐劣化时间t也呈显著下降趋势。

4 结论

本文针对列车乙丙橡胶电缆材料因沿面放电出现而不断遭到侵蚀和破坏的问题,对频繁过电压下沿面放电对EPR试样的劣化影响进行了研究,得到如下结论:

(1) 频繁过电条件下车载EPR电缆绝缘试样的沿面放电现象加剧,在1 000 pC的放电强度劣化处理下,试样表面环绕电极会出现白色圆圈状烧灼痕迹,随着放电强度提高,圆圈呈淡黄色,并出现枝状爬电痕迹。

(2) 频繁过电压下EPR绝缘试样的击穿强度、分子链断裂概率和速率均与放电强度密切相关。当放电劣化强度高于2 000 pC时,材料劣化速度加快,导致击穿强度呈指数型衰减。

(3) 考虑到实际运行中车载电缆本体、接头及终端等的结构差异性大,需继续开展电缆劣化特性与过程的研究,拓宽基础研究的工程应用范围。