自动化控制技术在机床上下料中的应用分析

尹文芳

(湖南中南智能装备有限公司,湖南长沙,410117)

0 引言

在国家大力发展智能制造的背景下,工业机器人作为先进装备制造业中不可替代的重要装备,已成为中国工业自动化技术与应用的生力军。随着工业机器人与电子技术、视觉识别、无线通讯等的融合,其应用逐步扩展到电子电气行业、金属制品业(包括机械)、橡胶及塑料工业和食品工业等领域[1]。

针对传统机床加工行业加工产品需求量大,且品种繁多,操作人员劳动强度大,生产效率低,定位精度不高的缺点,具备视觉检测功能的机器人智能加工线能够更好地解决传统机床加工制造企业招工难,产品加工质量一致性差的问题,同时为传统机床加工工厂建设整套的智能化、无人化的生产提供技术基础。

1 工业机器人

工业机器人是广泛用于工业领域的多关节机械手或多自由度的机器装置,具有一定的自动性,可依靠自身的动力能源和控制能力实现各种工业加工制造功能。工业机器人被广泛应用于电子、物流、化工等各个工业领域之中[2]。工业机器人基本组成为肘节式6轴结构的机器人本体,控制柜和示教控制器。在工业机器人应用中不同的应用场景配有不同的机器人夹具,用于完成工件的抓取和放置。

机床上下料机器人是在数控机床上下料环节取代了人工的完成工件的自动装卸功能。机器人夹具采用双夹具结构,有效提升机器人搬运效率,根据不同型号的工件产品特点设计专用换型抓手,同时兼容多种工件产品的生产,通用型强,且配置自动吹气装置,实现切削液清理和加工铁屑清理。同时,为了满足兼容多台机床上下料的需求,生产线配备机器人直线导轨,在导轨上安装一台工业机器人,直线导轨伺服电机驱动,具有重复定位精度高,响应速度快,运动平稳等特点。机器人直线导轨采用专门设计齿轮齿条消隙机构,以适应补偿齿轮副的安装误差、齿轮的装配误差,齿轮发热变形等因素引起的尺寸偏差,有效地提高机器人地轨(导轨)的使用寿命,其重复精度高达±0.03mm,数控机床上下料机器人具有速度快、柔性高、效能高、精度高、无污染等优点,主要适应的对象大多为大批量重复性或者是工件质量较大以及工作环境恶劣条件。

图1 工厂实景图

2 PLC控制系统概述

■2.1 可编程控制器PLC

PLC是可编程控制器的简称,自20世纪60年代问世以来,由于它具有使用方便、可靠性极高、价格适中等特点,一直处于迅猛发展状态,已成为工业生产自动化的三大技术(机器人技术、CAD/CAM技术和PLC技术)支柱之一。PLC本质上是一台用于控制的专用计算机,因此它与一般的控制机在结构上有很大的相似性。PLC的主要特点是与控制对象有更强的接口能力,也就是说,它的基本结构主要围绕着适宜于过程控制,即过程中数据的采集和控制信号的输出以及数据的处理要求来进行设计的。

■2.2 PLC控制系统性能

在机床自动上下料生产线应用中,控制系统采用PLC为控制核心,CPU自带编程接口,配置输入输出模块及稳压电源。系统采用PLC控制机床工位、液压设备、上下料机器人、去毛刺设备、安全防护等系统的协同动作,系统带断电记忆保护功能,来电后可按原程序断电点继续作业,每套系统与数控设备的控制系统对接,通过触摸屏反映产品加工的实时状态,并与上位机关联。

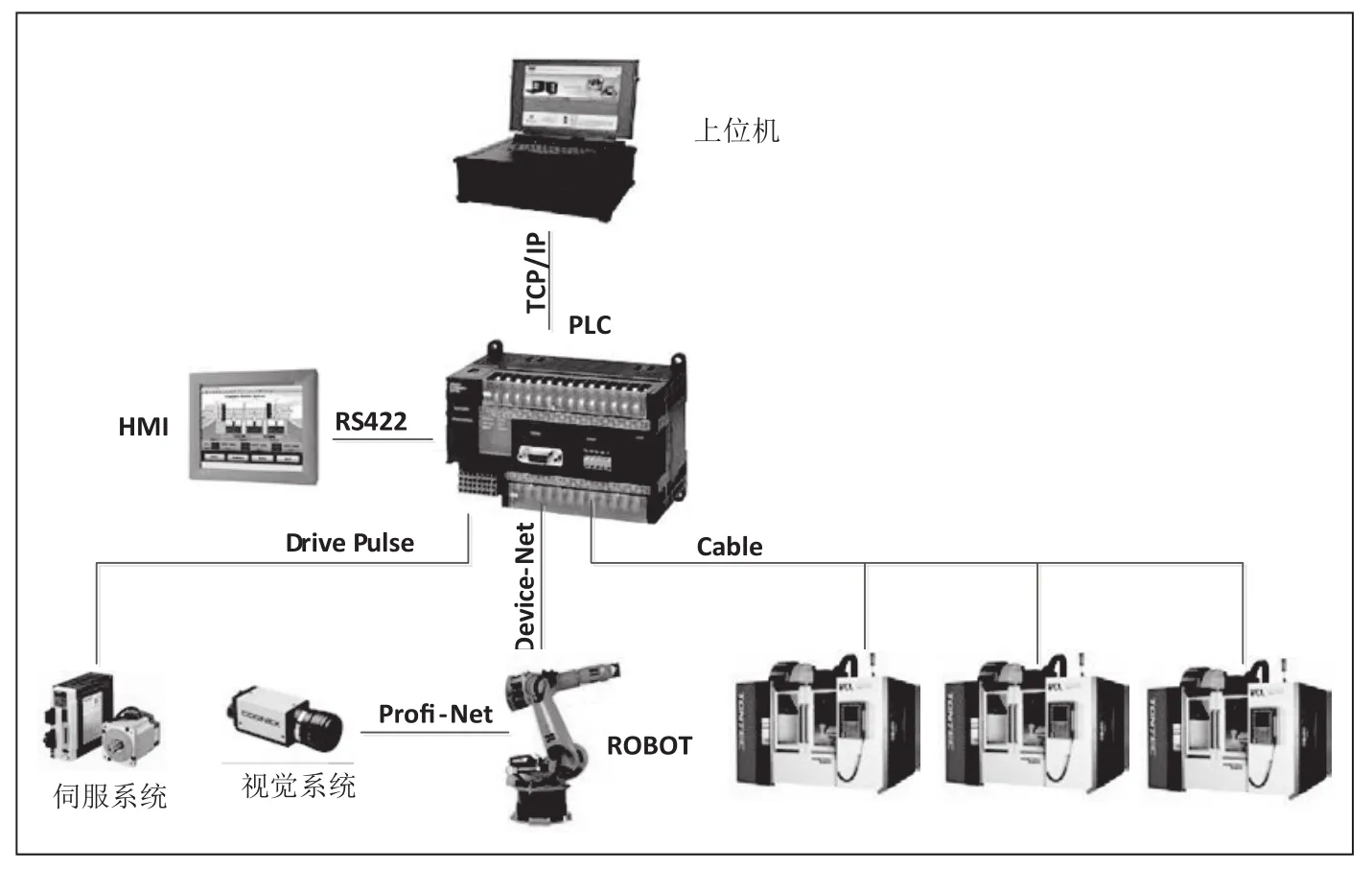

图2 系统网络拓扑图

■2.3 PLC控制系统网络

控制系统通过标配的通信接口与触摸屏监控系统通讯,通过通讯总线方式通讯,实现机器人与夹具、输送机、专机设备其它外围设备等的联动,并实现整条生产线之间的互联。控制系统配视觉系统,通过它来读取产品的位置,以便机器人进行精确的抓取动作。

控制系统采用了硬接线的方式,与每台数控机床相连。控制系统给每台数控机床的控制信号均通过继电器进行中转。通过对每台数控机床的推拉门进行改造,实现其的协同全自动控制。

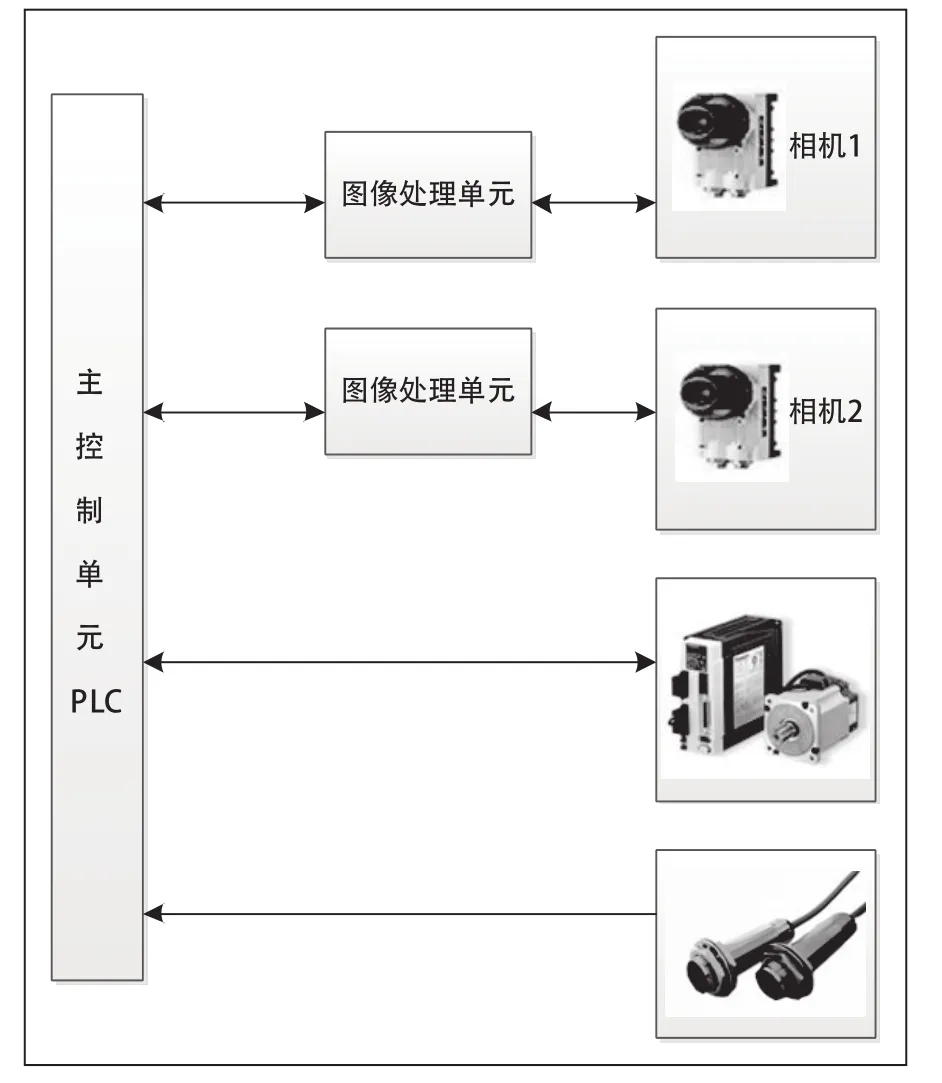

图3 视觉控制示意图

3 自动化控制关键技术

■3.1 视觉及测距控制

机床上料过程中,存在不同品种工件产品毛坯厚度不一致使得机器人抓取位置不一致,最终导致工件加工厚度不合格或工件上下表面加工面平面度不合格的问题。通过采用视觉控制技术,配合独立设计伺服旋转装置,实现工件自动位置找正,同时解决机器人正确识别工件放置角度的问题,以达到准确上料目标。

视觉控制通过相机对工件进行拍照,图像处理单元对工件图片进行处理,并将工件坐标数据反馈给机器人,控制机器人各关节伺服电机,以实现工件抓取;测距系统测量工件底面到测距系统发光面面的距离,并通过数据转换单元将测量的模拟信号转换为数字信号,并将数据传输给控制单元,通过机器人实现工件位置补偿。

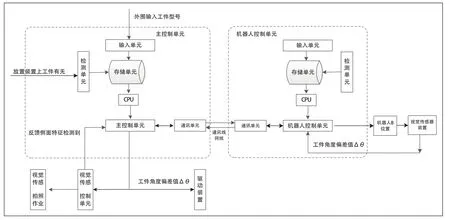

■3.2 机器人控制系统及伺服控制

伺服控制为机器人增加了行走轴和工件摆正旋转轴两个外部轴。该设计集成两个伺服电机、行走导轨及旋转平台。机器人本体安装在行走导轨上,伺服电机控制机器人的移动以保证其在多机床不同位置的精准作业;通过机器人夹具上的视觉系统与旋转平台上的伺服电机配合作业,完成工件的摆正或工件特征识别,及有效避免了机器人重复操作导致工件碰撞问题。

■3.3 机床协调控制

设计采集机床自动门、辅助装置检测信号、机床加工信号、液压夹具检测等信号,并与机床控制器进行数据关联,集中控制机床自动门、装夹工件装置、液压设备及其他辅助装置,从而实现机器人与机床等设备协调控制,共同完成全自动加工及上下料的工件生产。

■3.4 控制系统关联上位管理系统

PLC具有以太网接口,并支持TCP/IP通讯协议,可以将生产数据上传至上位管理系统,包括加工线计划生产量,当前生产总量,工件型号等。同时,所有联网执行设备的关键状态信息,如报警信息以及工作、空闲和故障状态都可以通过PLC反馈至上位管理系统,为加工线产量统计、故障信息统计和报警统计等提供基础报表的数据支持。

上位管理系统可自动从PLC获取相关的数据,保存到数据库,然后通过服务调用信息上传接口,把相应的标签信息上传到WMS系统。

图4 PLC与机器人控制示意图

4 结论

图5 机床协调控制流程图

工业机器人、视觉相机具有重复定位精度高、可靠性高、生产柔性化及自动化程度高等无可比拟的优势,与人工操作相比,可全天候24小时生产,同时改善工人劳动条件,降低机加工车间重金属对工人带来的危害,同时能够极大地提高工件生产质量,全面提升生产效率,减少企业人力管理成本。

自动化控制技术在机床上下料中的应用,实现了机加产品质量的稳定和提高,保证加工件质量的高精度与一致性,并提高了生产效率,降低对工人操作技术难度的要求。在国家工业智能化自动化大环境驱动下,自动化控制技术的广泛应用必然会推动机床上下料智能加工线的全面应用与发展。