海上高产高含蜡井测试工艺优化研究和应用

冯大龙,黄 伟,谭振兴,袁则名

(1.中海石油(中国)有限公司上海分公司,上海200050;2.中海艾普油气测试(天津)有限公司,天津300450;3.中海油能源发展股份有限公司工程技术公司,天津300452)

0 引言

东海油气田是我国海上当前勘探开发的主要区域之一[1],此前其测试工艺主要针对低孔低渗油气藏[2]。随着中国海油启动对东海西湖部分孔渗条件较好的油气藏进行勘探开发,油气测试过程中其高产高含蜡的特点对整个DST测试工艺提出了新的挑战。

与常规油气藏相比,高产高含蜡储集层具有原油产量高、含蜡量高、凝固点高的“三高”特点,国内外很多油田都存在含蜡量高的特点。目前,我国油田产油也以高含蜡原油为主。一般高含蜡油层埋藏都比较深,地层温度较高,蜡全部溶解于原油中[3],但在测试过程中随着温度与压力下降,地面流程结蜡严重,影响油气井测试结果及后续的开发工作。因此,当前进行高产高含蜡井的测试工艺优化是很有必要的。瞄准问题,采取有效措施进行抑制、防止和清除结蜡工作,可保证测试工作的顺利进行,掌握储层流体的产能和流体性质,为下一步的油气生产提供必要的参考。

1 高产高含蜡储集层在测试过程中的问题

因高产高含蜡储集层所具有的“三高”特性,在使用传统DST测试工艺作业过程中出现了3个典型问题:(1)在地面流程温降较大的部位,蜡质组分极易析出并凝结[4],从而造成地面流程堵塞的风险,且堵塞的蜡质会随着流动对地面油气处理设备形成冲击,安全隐患极大;(2)随着井口油嘴的加大,高产原油将井底射孔弹的金属外皮及不明橡胶件携至井口,堵塞流程从而造成无征兆的临时关井,对井下资料的录取影响很大;(3)高产高含蜡原油在燃烧过程中和空气混合的雾化效果不好,放喷燃烧的火焰形态较差,易造成燃烧装置损坏,从而迫使测试暂停。因此确保高含蜡原油从井底到地面流程的安全、顺畅流动以及其安全、高效燃烧便成为了亟待解决的技术难题。

本研究依托东海西湖凹陷某井测试作业为实例,以现场工程问题为导向,从整个DST测试工艺角度,通过优化整个测试工艺[5],并针对性地进行专题研究,提出高产高含蜡油井测试安全及流动保障方案,确保高含蜡原油在全流程的流动安全及放喷燃烧安全,解决现场工程难题。

2 高产高含蜡油气层测试问题原因分析及技术调研

在测试过程中地面流程内原油有明显的结蜡现象,造成了管线过流面积减小甚至堵塞[6],流程管线压力变大,带来了巨大的安全隐患。分析NB19-6构造原油,含蜡量为13%~25%,析蜡点最高达41℃,凝固点最高为30℃。因传统DST测试未加入井下加热工艺,其测试管柱流动保障措施不足,导致原油抵达井口时已有结蜡现象。此外,测试关井期间未及时对地面流程和两舷燃烧臂管路扫线,致使流动性较差的原油在未加热位置降温析蜡形成节流甚至堵塞,影响燃烧质量。

调研国内外许多高含蜡油田,由于大部分高含蜡油藏的埋藏较深,原油在油藏温度和压力条件下具有良好的流动性,使原油可以从油层流入井筒。国内油田中辽河沈阳油田是目前最大的高含蜡原油生产基地,其大民屯凹陷的原油最高含蜡量为53.52%,凝固点最高达67℃。以辽河油田为代表的高含蜡油气藏开采,利用结蜡速度与温度、产量、含水率、溶解气含量成反比性质,使用化学药剂防蜡、强磁防蜡、保温及加热防蜡等措施可以较好地保障井筒至地面流程的原油流动性。

3 工艺优化方案

3.1 测试管柱流动性保障技术研究

在东海西湖凹陷某井测试大产量放喷求产过程中,随着工作制度增大,地层流体将大量固相杂质携至地面,堵塞流动通道影响求产。对收集到的碎屑进行测量,粒状碎屑尺寸在0.4~3 mm,环状碎屑尺寸最大达到20 mm,因此,必须采取井下固控措施。通过对井下过滤装置进行调研,主要是防砂所用的筛管[7],或者在某油田试验用于过滤钻井液的随钻过滤装置,但由于作业特点及应用方式的不同,该装置在测试作业中易造成过滤装置堵塞形成井下节流[4],因而无法在测试作业中改造应用。考虑射孔弹屑的尺寸和射孔造成的冲击力,考虑在测试管柱中增设加厚的割缝管,以防止大尺寸颗粒进入管柱,造成地面测试流程大颗粒固相杂质的沉积。

井下管柱防蜡工艺主要针对抑制蜡晶的形成、聚集、沉积3方面,具体在国内外各大油田形成了化学防蜡、强磁防蜡、电加热防蜡[8]、保温油管防蜡[9]、热能防蜡[10]、特殊油管涂层防蜡等工艺。东海西湖凹陷某井井深在4500 m以上,测试中呈现高产、高压、蜡初始温度低、气油比高和井筒内流速大的特性,该区块测试流动期间热损失较小且对管壁的冲刷较强,故不易在井下管柱上形成结蜡[11]。而在测试中途关井期间,地层流体在井筒内保持静止状态,热损失较大,蜡质易析出沉积,形成井下节流。对比国内外井下防蜡工艺,并结合该井特性,建议井下采用保温油管+电加热防蜡工艺,优选螺杆泵空心加热杆加热和气凝胶保温管作为高含蜡原油的井下流动保障手段。通过科学计算确定保温油管合理下深,确保井口温度高于原油凝点[12],气凝胶保温管和高真空保温管性能对比如图1所示。

图1 高真空隔热管与气凝胶隔热管隔热效果对比Fig.1 Insulation effect of the high vacuum insulation tube vs the aerosol gel insultation tube

3.2 地面测试流程流动性保障技术研究

在地面测试中,针对井筒内返出的大尺寸固相杂质,在井口处设置捕屑器[13]对射孔弹屑、不明橡胶件等进行过滤,避免造成油嘴流动通道堵塞,保障测试求产数据真实、可靠。捕屑器采用管路设计,其内部分为上下2部分。上部为流动通道,下部为杂质截留空间;管路公称尺寸为5 in(1 in=25.4 mm,下同),上部流动通道的过流面积不小于3 in管路的过流面积。满足一定量弹屑被滤板阻拦并截留在下部的同时不影响流通面积,确保不会造成节流堵塞;配合使用的单筒三阀捕屑器用于过滤较小的颗粒杂质,作为管路捕屑器的补充。

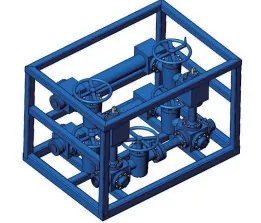

考虑海上甲板面积和作业空间,优化采用管路捕屑器+单筒三阀捕屑器组合的井口捕屑模块,或立式双筒五阀捕屑器,最大限度地减小设备尺寸,满足设备在海上的安装条件,按照API SPEC 6A标准设计,最大工作压力满足10000 psi(1 psi=6.895 kPa,下同),其结构图分别如图2、图3所示。

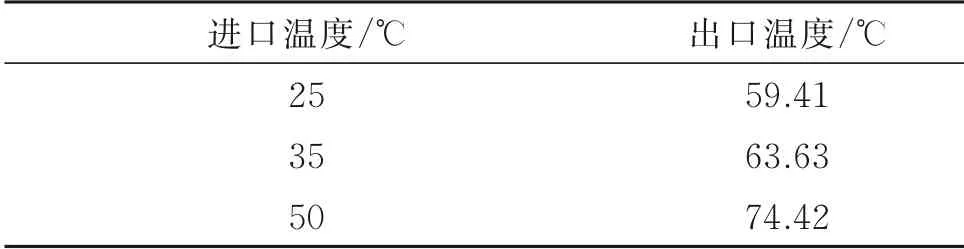

针对由于地面节流及流程加热保温措施不足,地层流体在地面流动的热损导致温度降至析蜡温度以下,出现结蜡现象,在蒸汽热交换器之前加装同心保温管(图4),并提高蒸汽的温度,保障地面流程中的原油流动性。对蒸汽热交换器的加热能力进行模拟分析[14],结合地层流体流量、蒸汽热交换器规格和加热器供应量计算不同温度条件下换热器的出口温度,计算结果见表1。根据计算结果,评估蒸汽供应量和加热器换热能力是否满足井况要求,作为测试流程流动保障设计的依据。

图2 井口捕屑模块Fig.2 Well head debris catcher

图3 双筒五阀捕屑器Fig.3 Debris catcher with double barr el and five valves

图4 蒸汽热交换器网格模型Fig.4 Grid model of the steam heat exchanger

表1 蒸汽热交换器加热能力模拟计算结果Table 1 Simulation result of heating capability of the steam heat exchanger

同时,在测试作业程序中,注意关井期间及时对地面流程内管线进行扫线,避免原油降温冷却后析蜡凝固堵塞流程。

3.3 高产高含蜡原油燃烧保障技术研究

在该井测试过程中,高含蜡原油因雾化效果差[15]、风向突然变化、喷淋水泵压不足及关井期间两舷燃烧臂管线内原油冷却结蜡等因素导致的原油燃烧不充分、燃烧头损坏问题严重影响了测试作业质量和进度。因此针对此类高含蜡原油井测试作业需要对原油燃烧配气参数、燃烧器组成结构和燃烧程序进行合理优化。

3.3.1 燃烧头选型优化

在该井测试期间使用的为Super Green燃烧头,其日燃烧800 m3原油时,每分钟所需供气量约为2563 scf(1 scf=0.0283168 m3,下同),4台750型供气机供气;日燃烧1000 m3原油时,每分钟所需供气量约为3207 scf,5台750型供气机供气。优化选择使用Sea-Emerald燃烧头后,其日燃烧800 m3原油时,每分钟所需供气量约为1887 scf,3台750型供气机供气;日燃烧1000 m3原油时,每分钟所需供气量约为2539 scf,4台750型供气机供气。经过优化后原油雾化更加充分,在燃烧时保持较好的火焰形态、降低了风向因素的影响[8],并且还能够较好地改善燃烧头附近的温度场及热辐射场。

3.3.2 燃烧器组成结构优化

对燃烧头进行适应性改造,在燃烧头与阀门之间加装耐高温护板,并且加强燃烧头处的水喷淋系统,以有效防止风向变化导致火焰回卷、降低火焰对阀门和管线热辐射影响,从而达到有效降温效果。

3.3.3 燃烧程序优化

针对测试关井期间两舷燃烧臂管线内原油结蜡情况,需要进行及时扫线,并在储油罐内设置蒸汽加热盘管以提高并保持罐内原油温度,从而确保原油泵送至燃烧头时具有良好的流动性。

简化原油放喷燃烧流程建立模型,通过使用PIPESIM 2017进行计算,设置原油密度0.857 kg/L,流量800 m3/d,环境温度0℃,热传导系数97.64855 kcal/(h·℃·m2),分离器压力150 psi,燃烧头回压50 psi,至燃烧头处管路流程长度55 m。原油初始温度为45℃时,至燃烧头时温降在3.5℃以内;原油初始温度为40℃时,至燃烧头时温降在2.5℃以内。由于原油放喷燃烧时流速较高,流程中热损较小,所以当原油满足一定的起始温度后,在流程段不需要额外添加增温措施。

4 工艺优化应用效果

将上述优化方案验证性地应用于同样具有原油产量高、含蜡量高、凝固点高“三高”特点的东海西湖构造X井,该井井下原油温度为115.7℃,含蜡量为23%,析蜡点为39.6℃,凝固点为28.3℃。具体采取的优化措施为井下增加加厚割缝管、螺杆泵空心加热杆加热和气凝胶保温管,从源头设置固体大颗粒物第一道过滤屏障,补充并减少原油井筒流动过程中的温度损失,井口温度50.5℃,远高于该井原油析蜡温度,相对井底温降65.2℃;井口地面流程在蒸汽热交换器之前加装同心保温管,供以充足的高温蒸汽,测得蒸汽热交换器入口温度43.6℃,相对井口温降8.9℃;在油嘴管汇前采用管路捕屑器+单筒三阀捕屑器组合的井口捕屑模块,对流程内的固体颗粒碎屑进行二次过滤,防止阻塞油嘴,消除了固体颗粒物堵塞流程造成的影响;在原油计量罐、储油罐内加装蒸汽加热盘管,提高罐内原油温度;燃烧臂选用Sea-Emerald型燃烧头,并加装耐高温护板,加强燃烧头处的水喷淋系统,提升了原油雾化燃烧效果,减少火焰对燃烧头的辐射危害。测试过程中,该方案的成效显著,明显减少了因固体颗粒物堵塞流程通道和蜡质结晶堵塞流程通道造成的无征兆临时关井现象,没有再发生由于辐射危害造成燃烧头损坏,中断测试作业的问题。再加上关井后注意流程扫线的问题,及时排净流程内残留的原油,防止其析蜡结晶堵塞流程通道。

以上措施很好地保障了测试作业的顺利进行,缩短作业周期,确保录取资料的准确性。

5 结论

(1)井下采用保温管+电加热防蜡工艺,优选螺杆泵空心加热杆加热和气凝胶保温管可以有效提高地层流体返出温度。

(2)采用蒸汽热交换器、同心加热管和装有加热盘管的储油罐,实现测试全流程加热保温,从而保障原油的流动性和安全高效燃烧。

(3)对燃烧头进行适应性改造和原油燃烧配气参数优化、加强燃烧头处水喷淋系统后可有效提高燃烧效果,改善燃烧头附近热力场。