老盐井组井型互换再利用工程实践

郭家轩,张 旭,胡志兴

(河北省煤田地质局第二地质队,河北邢台054001)

1 概述

井矿盐是陆地上的盐类物质被地表水或地下水携带而积聚于内陆盆地,在炎热干旱、蒸发量大于水体补给量的条件下,盆地内含盐的水体不断蒸发、浓缩,沉积为巨大的盐类矿床。水平对接井在盐井作业中被广泛采用,具有产量大、投产快、开采成本低和开采周期长等优点[1],但开采过程中也时常发生井堵。

一般处理井组堵塞常用的方法有压井、通井、水平井侧钻开窗重新对接已有溶腔[2]。对于原有通道彻底堵死的情况,重新开窗二次对接原溶腔是最有效的方法,大部分堵塞井组通过该方法获得了“重生”。但对于老直井(目标井)无法与自身老溶腔连通,老水平井若开窗侧钻二次水平连通老溶腔也无法形成有效U形通道的情况,应避开老溶腔,重新建立新溶腔。河北宁晋石盐田Y 2-Y4井组修井过程中,就存在老溶腔无法再利用的情况,此时老溶腔成为井组二次对接的“累赘”。在Y 2-Y 4井组首次采用了水平井-直井井型互换的方法,成功二次连通,使老井组“复活”。

2 老井组情况

2.1 Y2-Y4井组井身结构及轨迹数据

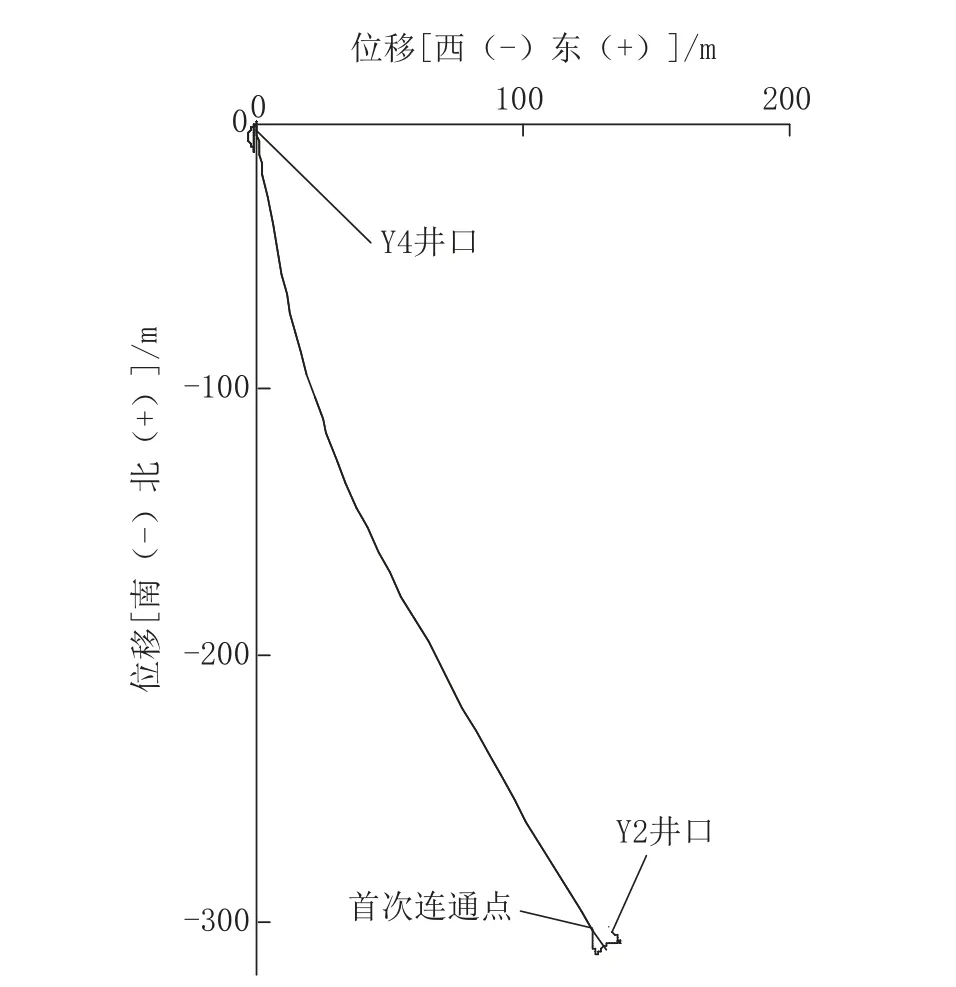

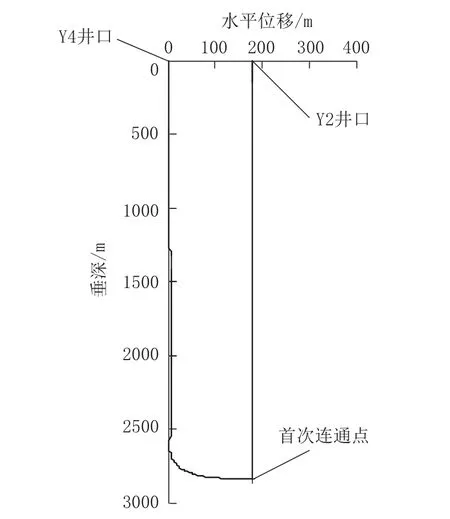

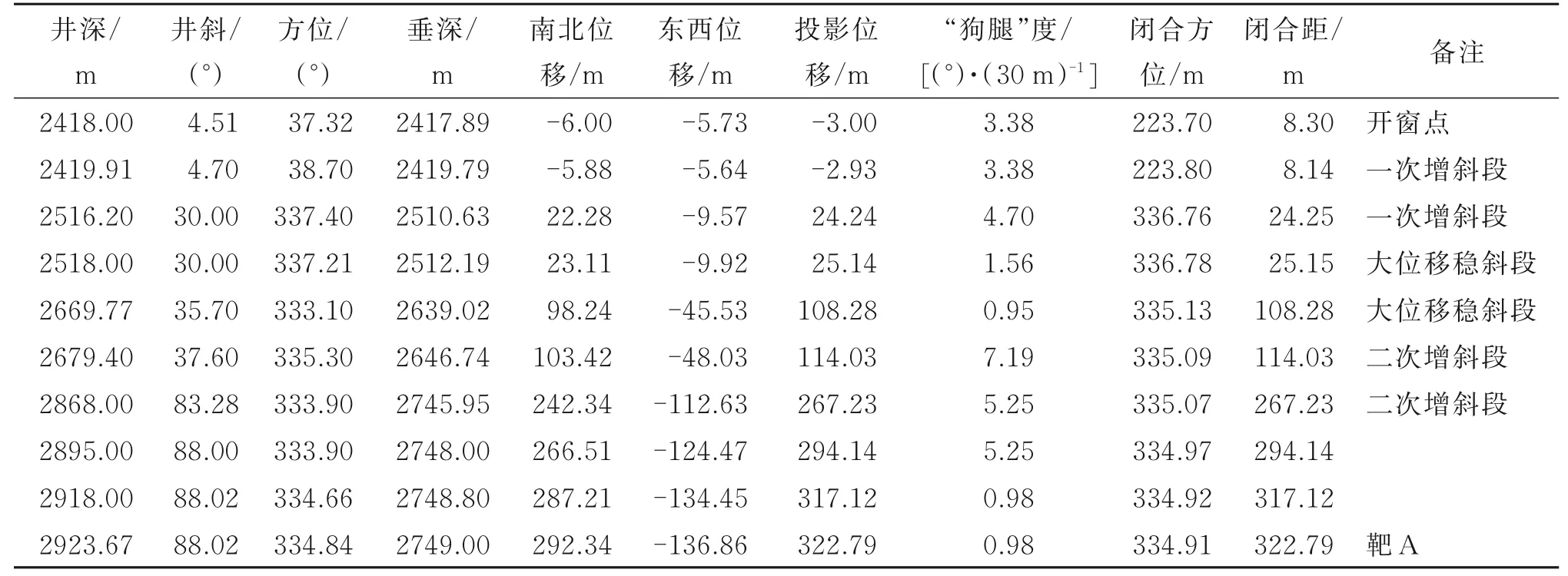

Y 2-Y 4老井组井身结构见表1,第一次连通数据情况见表2、图1和图2。

表1 Y2-Y4井组井身结构Table 1 Structure of Well Set Y 2-Y4

表2 Y2、Y4井组轨迹数据Table 2 Trajectory data of well Y 2 and Y 4

井组连通初期,两井下入中心管及安装采卤井口,首先保证井组通道持续注水出卤,并将井内泥浆全部顶替出井,待注水量逐渐增大,注水压力也随之逐渐降低,采注循环稳定下来后,将注水和采卤管线与制盐车间对应管线切换连接,成功将整个井组循环采卤系统交由制盐车间管理,车间正常采卤生产。

图1 Y2-Y4老井组连通水平图Fig.1 Connection plan view of existing Well Set Y 2-Y 4

图2 Y2-Y4老井组垂直图Fig.2 Vertical view of existing Well Set Y 2-Y4

2.2 施工主要设备

井组施工投入的设备情况见表3。

表3 Y2-Y4井组施工设备Table 3 Drilling equipment for Well Set Y 2-Y4

2.3 钻头选取及钻具组合

一开直井段选用牙轮钻头,适合大钻压、大泵量、快速钻进,从而提高钻效,缩短工期。

二开直井段选用PDC钻头,该钻头适合软到中硬度岩层,能适应高转速、低钻压的钻进工况,且使用寿命长,能减少起下钻次数以缩短工期[3]。但进入定向增斜段后,由于PDC钻头特有的切削机理,钻进过程中会出现严重的托压,不仅影响造斜率也影响工期,因此钻至造斜点时应起钻更换牙轮钻头。

水平段多采用PDC钻头,可以有效地运移钻屑,清洗钻头,防止钻头泥包,提高机械钻速,其螺旋保径设计、轨道布齿设计、缓冲块设计能保证钻头抗回旋性能[4]。

Y 4井采用的钻具组合如表4所示(Y 2井钻具组合大致相同,不再赘述)。

表4 Y4井钻具组合Table 4 Drilling stem for Well Y4

3 老井组堵塞原因分析和修井过程

3.1 通道堵塞及原因预测

Y 2-Y 4井组正常采卤一段时间后,返卤量逐渐变得较小,注水压力逐渐增高,井组通道堵塞。

分析井组通道堵塞原因主要有如下几个方面。

(1)井口管道和井筒套管内可溶盐析出结晶堵塞。因出卤方向是自井底至井口,地温不断降低,在卤水通过返卤井上升至地面的过程中,随着地温逐渐降低,盐溶解度逐渐降低,很容易形成晶体析出附着在管道阀门不光滑部位或变径处,附着或沉积在管道内壁,产生堆积,缩小甚至堵塞流动通道引起盐结晶堵井[7]。

(2)地层蠕动、地震等地质活动引发的夹层坍塌。在长期的采卤建腔生产活动中,由于盐岩层纯度低,夹层多,而夹层的存在会导致腔壁变形不协调,蠕变速率不一致,因此可能会在交界面发生剪切破坏,从而产生较多的裂隙,造成坍塌。同时,井下复杂的地质活动,也会造成夹层坍塌,如地震、溶腔采空区顶板悬露、盐层蠕动等一系列诱因,会引发夹层坍塌[8]。夹层坍塌同时会导致套管挤毁错断、中心管变形、坍塌夹层沉渣涌入通道,从而导致U形通道堵塞。

(3)套管损坏导致的通道堵塞。套管腐蚀是现有盐井存在的普遍问题,穿孔漏失、强度降低、管体变形、开口错位等是套管腐蚀后的主要表现[9]。盐井套管和中心管使用的钢材料,在卤水中极易被腐蚀,腐蚀形式包括酸腐蚀、电化学腐蚀和氧化腐蚀等。在偏酸性卤水中,酸性物质与钢材料发生反应,pH值越低,腐蚀速率越大。以及上文提到的地层运动、夹层坍塌所引起的套管损坏的连锁反应。

3.2 Y 2井通井解堵作业

老井组发生堵塞初期,采卤车间首先采用调整注水量的方法,以便将堵塞的通道再次溶通,该方法未能奏效。后采用倒井反注的方法也无法再次建立有效循环。随后又使用柱塞泵在井口进行压裂解堵,最高压力至26 MPa,持续打/憋压数天未能解堵,最终井组通道彻底堵塞。

在采卤车间采用地面手段均无法使老井组再次连通的情况下,决定对Y2井进行通井修井作业。

3.2.1 通井修井施工过程

(1)修井车通井。先使用XJ350型修井车进行通井作业,使用Ø60 mm配水管通井,始终无法通井至井底。通至井深2580 m左右遇阻,采用加大排量、活动钻具等措施未能通至井底,随后修井车撤场,配水管通井作业结束。

(2)通井修井作业。下钻具(此次未携带钻头)通井至1610 m遇阻,同时憋泵无法建立循环,提钻发现钻具内砂堵。

(3)第一次钻扫。下入两翼刮刀钻头,本次下钻至2273 m遇阻,开始冲扫孔,期间返出大量砂样。冲扫至2476.72 m,发生井喷,且井喷后井口一直有卤水涌出,共返出卤水约500 m³。提钻后发现下部钻杆被岩粉堵死。

(4)第二次钻扫。本次下钻至2395 m遇阻,较上次井喷砂面上涨81.72 m,冲扫至2803 m,冲扫阻力变大,且钻机出现憋钻现象,提钻后发现钻头有台阶状损伤,且期间返出大量岩粉。

(5)第三次钻扫。本次下钻至2745 m遇阻,较上次砂面上涨58 m,期间活动钻具,开泵冲扫出岩粉10余m3,钻头堵塞。

(6)第四次钻扫。本次下钻在2680 m处遇阻,较上次砂面上涨65 m,冲扫至2784 m遇阻无进尺,提钻后发现钻头磨损严重,在此期间,返砂量很大,达到0.375 m3/h,岩性主要是泥岩碎屑。

(7)第五次钻扫。本次下入Ø108 mm铣锥,下钻到2717 m处遇阻,较上次砂面上涨67 m,冲扫至2794 m,憋泵严重,且冲扫进尺慢,提钻检查钻具,期间返砂量较大。

(8)第六次钻扫。本次下入四翼刮刀钻头,在2727 m处遇阻,较上次砂面上涨67 m,后继续冲扫,钻扫至2810 m时发生井涌,出水7~8 m3,出砂约5 m3,卤水呈黑色且粘稠。此次钻扫顺利通过2803 m卡点,当下至2835 m时遇阻,探底冲扫至2848.7 m,起钻后发现钻具断裂,井底“落鱼”60 m。

(9)打捞“落鱼”。下入公锥打捞“落鱼”,下钻至2727 m遇阻,较上次砂面上涨121.7 m,冲扫至2738 m遇阻再无进尺,后起钻。

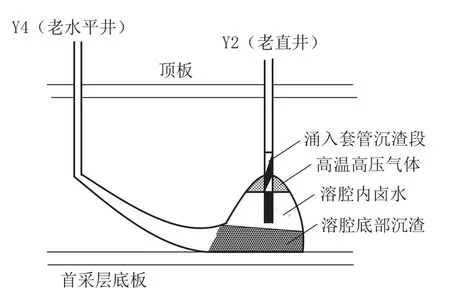

3.2.2 本次通井修井失败原因分析

地质运动、溶腔扩大导致薄夹层悬露等从而使夹层坍塌产生的细碎沉渣以及盐层溶解过程中留下的不溶物质增多;含气量较多地层因溶腔扩展溶解裸露后释放其中高压气体,使得套管内外压力差很大;以上2种因素综合作用下,使得沉渣不断融入套管内,其反映出的现象是:多次钻扫冲砂后,砂面仍不断上涨;一旦套管通道与溶腔存在通道,瞬间压力差又会导致井喷及砂涌再次堵塞套管与溶腔之间的通道,使得原有U形通道一直无法实现再次连通,堵塞模型分析见图3。对Y 2井套管内的通井工作以失败告终[10]。

图3 Y2井(直井)堵塞模型Fig.3 Blockage model of Well Y 2(vertical well)

3.3 Y 2井开窗侧钻建立新轨迹(避老腔建新腔)

3.3.1 开窗侧钻方案及施工

在Y 2井套管内通井作业未能建立有效通道,实现老井组溶腔再利用的情况下,商议决定对Y 2井进行开窗侧钻重新建立新腔的方案。该方案技术难点及关键节点为:(1)顺利开窗且窗口可以保证Ø 152.4 mm钻头通过;(2)侧钻防碰[11];(3)避开“葫芦状”老溶腔;(4)按照设计轨迹钻进至靶点;(5)成功坐挂尾管且保证固井质量;(6)有效建立新溶腔。

井队先后进行刮削套管作业,在井深2635 m处下入桥塞并成功坐封,同时下入斜向器坐封于井深2576 m处,下入Ø153 mm铣锥钻头成功开窗后定向钻进至井深2707.4 m处[12],发生井喷,此时Y 2井新轨迹距离Y 2老井套管约有10 m的空间距离,同时老井组生产采卤溶腔通道垂深2841 m,井喷点垂深差距约136 m。

Y 2井继续沿用水平井设计开窗侧钻建立新轨迹的方案失败。

3.3.2 本次施工失败原因分析

盐层厚度在100 m以上的水平对接盐井井组,其主生产期基本在竖直溶腔内进行,竖直溶腔形状受采区的夹层厚度和水不溶物含量等矿石特性影响,同时夹层坍塌及套管与井壁环空水泥环脱落导致溶腔不断上窜,从而形成以直井为中心多个“锅底”状不规则圆柱形溶腔(葫芦状)[13],其模型见图4。此时,直井开窗侧钻后无法避开老溶腔上窜形成的空腔体,导致井喷,致使Y 2直井小角度开窗侧钻避开老腔建立新腔的方案失败。

图4 “葫芦状”溶腔模型Fig.4 “Gourd”cavity model

4 井组井型互换实现井组“复活”

4.1 井型互换方案

在Y 2井通井方案无法处理直井套管内沉渣面上涨问题和Y 2井开窗侧钻小角度位移无法有效避开老腔的前提下,研究决定采用老井组井型互换(Y 2直井改为水平井,Y 4水平井改为直井)的方案,旨在彻底抛弃并远离Y 2井底的老溶腔,最大程度利用老井价值,重新建立轨迹和新溶腔,以达到老井组再利用的目的。这是老井组井型互换方法在本区块的首次应用。

本区块首次采用直井开窗侧钻后定向双增轨迹曲线(直-增-稳-增-平)的实钻轨迹,旨在利用大角度井斜走大位移以达到最大程度避开老溶腔上窜形成的“葫芦状”溶腔的目的,对于设计轨道需绕腔的复杂井,要与地质、矿藏开发工程师对已开采形成溶腔进行分析计算,实钻轨迹需安全绕腔,才能实现对剩余矿藏有效开采[14]。同时其轨迹曲线又要满足水平对接盐井组中定向水平井的轨迹要求,包括防碰、“狗腿”度、裸眼长度及水平段长度等定向轨迹技术指标,表5、表6、图5、图6为新老井的轴迹数据。

表5 Y4井开窗侧钻变直井实钻轨迹Table 5 Actual drilling trajectory in changing Well Y 4 into a vertical well through window milling

表6 Y2井大位移避老腔双增轨迹Table 6 Double-build tr ajector y of Well Y2 with large displacement to by-pass the existing caver n

4.2 施工工序

除轨迹设计外,施工工序基本与传统水平对接盐井组施工工序相同。

4.2.1 Y 4井开窗侧钻改直井施工

(1)Y 4井刮管作业后,于井深2652 m处开窗,采用常规开窗钻具组合。

钻具组合:Ø153 mm铣锥钻头+Ø120 mm钻铤+Ø89 mm钻杆,带1~2单根钻铤,以防止钻具柔性悬垂打碰到下方Y 4井技术套管。

(2)定向钻进至2769 m,要求终孔井斜<5°,以便后期对接仪器下入及建腔钻具安全。

定向钻具组合:Ø152 mmPDC钻头+Ø120 mm单弯螺杆+Ø120 mm无磁钻铤+Ø89 mm加重钻杆40 m+Ø89 mm钻杆。

(3)终孔后,提钻时需最后一次丈量钻具,并结合历史数据和随钻伽马数据,修正对接靶点。根据Y 4井随钻伽马值以及岩屑录井综合数据,确定要封固的夹层顶板,下入Ø139.7 mm无接箍尾套管固井候凝72 h。

后下入Ø108 mm钻头扫水泥至原井底。扫水泥钻具组合:Ø108 mm钻头+Ø73 mm钻杆+Ø89 mm钻杆。

(4)扫通水泥后,原钻具定期使用饱和泥浆在井底循环,保证井筒通畅,并根据Y 2井施工进度,更换淡水建槽(合理规划建槽时间)。建槽完成后,待Y 2井钻进至靶点前80~100 m时,Y 4井下入强磁对接仪器。连通后下入配水管,连接井口装置,将井组交由制盐车间,井队撤场。

4.2.2 Y 2井开窗侧钻改水平井施工

(1)Y 2井刮管、开窗、侧钻等施工工艺和钻具组合选配与Y 4井开窗侧钻施工相同,不再赘述。

(2)定向段前期使用大度数弯螺杆以满足前期高造斜率,同时注意套管防碰,并在之前井喷处保证50 m以上位移,进入稳斜段后更换小度数螺杆稳斜钻进,二次增斜应提前试定向,分析预测之后造斜率是否满足待钻要求,同时注意“狗腿”度问题,以防出现钻具阻力大以及影响后期下尾管的顺利送入。

(3)距离靶点80~100 m井深时,起钻下入强磁接头,并根据强磁对接仪器修正参数钻进[15],直至连通。

(4)井组连通后,下Ø60 mm配水管,连接井口装置,将井组交由制盐车间,井队撤场。

图5 井型互换后水平轨迹Fig.5 Hor izontal trajector y after well type switch

图6 井型互换后垂直轨迹Fig.6 Vertical trajectory after well type switch

5 修井效果

本次修井所采用的“井型互换”方法,成功实现老井组的再利用,卤水浓度及流量均达到了采卤生产的要求。

6 结语

盐井堵塞一直是盐田开采最常见的问题,其堵塞可由多方面因素导致,对于某些井组存在特殊性的问题,不能照搬理论与传统经验,治理方法要“对症下药”。

在本次盐井修井过程中,采用了井组井型互换、优化钻具组合、完善施工体系等方法,达到了修井采卤的目的。油气田开发领域的大斜度绕障技术在盐田对接井钻修井施工中取得了成效。

本次修井施工的成功经验也为之后的盐井组修治提供了一种新的方法。