考虑叶片-定子副动压效应的高压叶片泵叶片优化研究

刘竞之,赵 斌

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.太原理工大学 新型传感器与智能控制教育部和山西省重点实验室,山西 太原 030024)

引言

为了能够顺应液压泵的高压化发展,对液压泵部件进行结构优化已经逐渐成为一种必然趋势[1-5]。在进行高压叶片泵叶片结构受力的全面分析过程中,需要根据其受力特性,对叶片结构进行必要调整,以进一步提高机械能转化效率,提升高压叶片泵的工作性能。目前,国内针对改变叶片结构参数、优化叶片-定子副接触性能的研究很少,即便对叶片结构进行部分调整,也未考虑叶片受到的动压力影响[6-8]。针对高压叶片泵叶片吸排油过程,基于ADAMS动力学分析与ANSYS有限元分析,先对叶片结构参数进行选优,然后进一步考虑动压力因素的影响,通过流场仿真与实验验证了改进后的叶片结构更好,对保证并提升高压叶片泵的可靠性和寿命具有重要意义[9-12]。

1 动压对叶片泵受力的影响

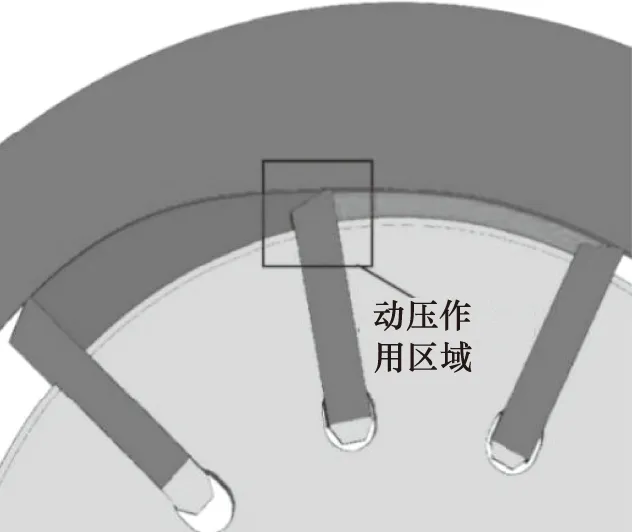

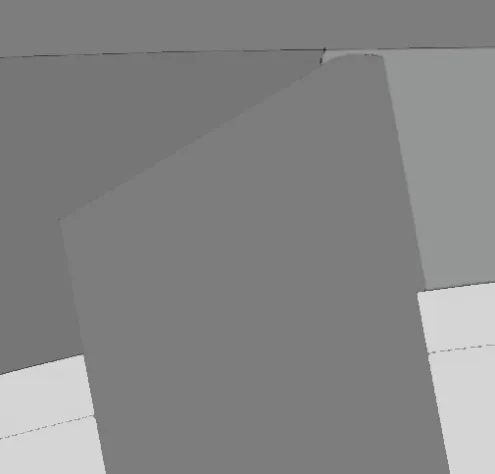

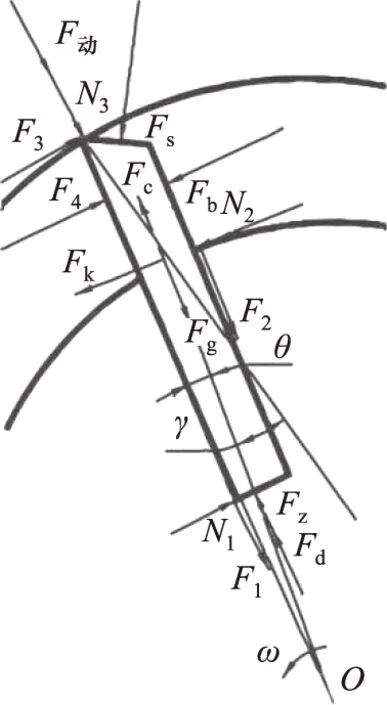

图1为高压叶片泵动压作用原理图,图2是动压作用区域的放大图,图3是叶片的受力分析图。从叶片的受力分析中可得,油液的动压作用力能抵消一部分叶片径向朝外的力,减小了叶片对定子的作用力[9]。

图1 高压叶片泵动压作用机理示意图

图2 高压叶片泵动压作用机理放大图

图3 高压叶片泵叶片受力分析图

在文献[10]叶片泵叶片受力分析的基础上,加入油液动压力得到叶片径向受力公式:

N3cosγ-N3fsinγ+Fssinθ+F动-(N1+N2)f+Fg-

Fc-Fd-Fz=0

(1)

式中,N3—— 定子对叶片的接触力

γ—— 压力角

f—— 摩擦因素

Fs—— 叶片顶部液压作用力

θ—— 叶片顶部倾角

F动—— 叶片顶部动压力

N1—— 转子内侧对叶片的接触力

N2—— 转子外侧对叶片的接触力

Fg—— 叶片惯性力

Fc—— 叶片离心力

Fd—— 叶片底部液压作用力

Fz—— 叶片中部液压作用力

2 建立仿真模型

2.1 叶片模型建立过程

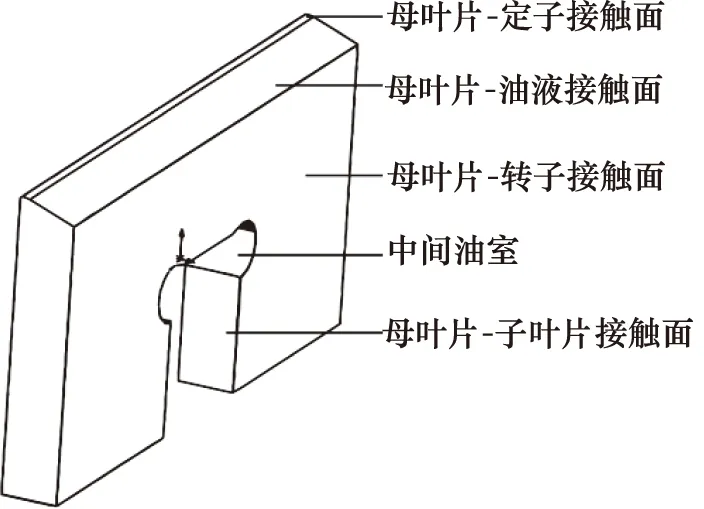

本研究针对SVQH系列高压叶片泵进行优化,实体模型为型号S25VQH的子母叶片泵,图4为叶片泵实物图和三维模型图。

图4 高压叶片泵实物图和三维模型图

图5为叶片实物, 图6、 图7为不同结构参数(圆弧顶廓半径r、母叶片的倾角α)的叶片草图,图8为高压叶片泵母叶片模型。

图5 高压叶片泵叶片实物图

图6 叶片结构参数r变化示意图

图7 叶片结构参数α变化示意图

图8 高压叶片泵母叶片模型图

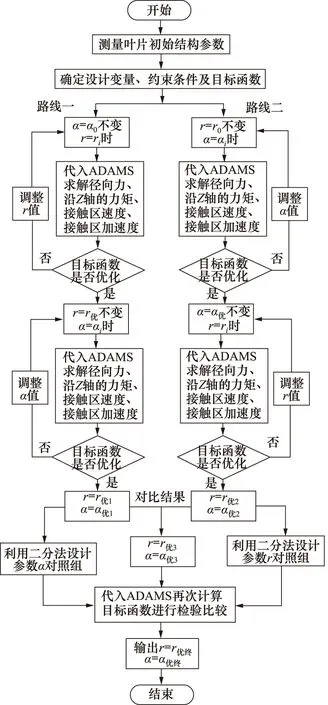

2.2 叶片优化方案

考虑叶片结构参数r和α的优化顺序对优化结果的影响,采用不同的优化路径,即路线一和路线二,前者先优化参数r再优化α,后者先优化参数α再优化r,然后两者进行比较选优,最后采用二分法增加2组对照组对优化结果进行检验。图9为叶片优化设计流程图。

图9 叶片优化设计流程图

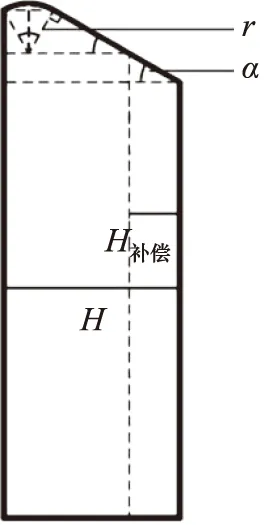

2.3 叶片结构参数计算

图10为叶片结构参数示意图,叶片结构参数之间的关系满足:

图10 叶片结构参数示意图

(2)

式中,H—— 母叶片的厚度

r—— 圆弧顶廓半径

α—— 母叶片的倾角

ΔH—— 母叶片补偿厚度

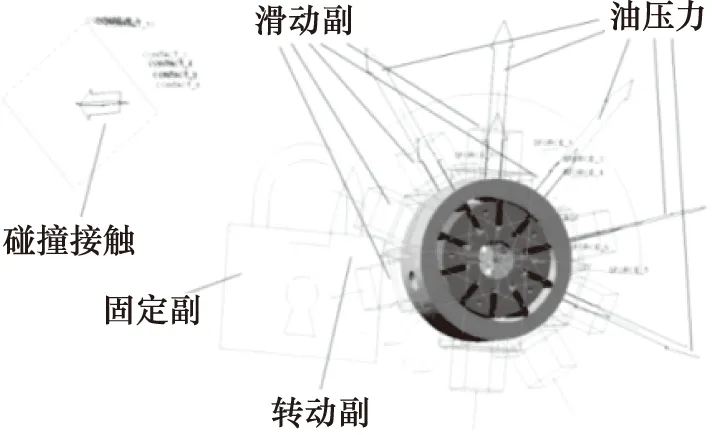

3 定子动力学仿真

3.1 动力学参数设置

如图11所示,设置定子材料刚度为1.0×108,力影响指数为1.5,阻尼为1.0×106,穿透深度为1.0×10-6。

图11 定子动力学参数设置图

3.2 动力学仿真结果与分析

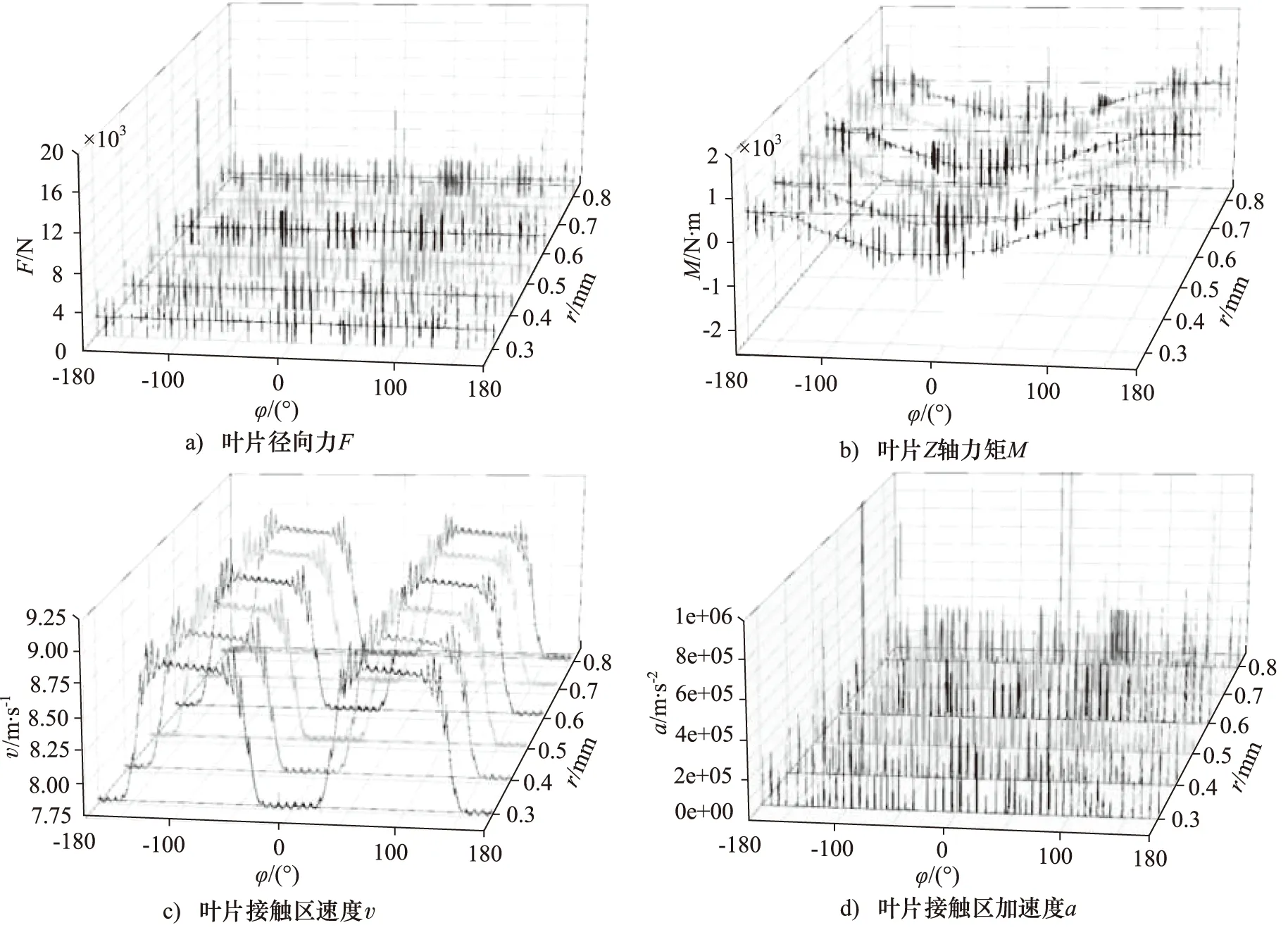

叶片倾角α=20°不变,对母叶片结构参数r调整,将不同圆弧顶廓的叶片模型分别带入ADAMS中进行动力学分析,如图12所示,分别得到叶片的径向力、Z轴方向上的力矩、叶片与定子接触区的速度和加速度。在图12a中,随着叶片结构参数r不断减小,叶片在不同的旋转角度位置φ上的径向力跃动不断减缓。如图12b,在r=0.3 mm时,叶片在Z轴方向的力矩也有所减缓。如图12c所示,不同圆弧顶廓的叶片与定子接触区速度变化不大。如图12d所示,随着叶片结构参数r不断减小,叶片在不同的旋转角度位置上接触区加速度跃动均有所减缓,在r=0.3 mm时,叶片与定子接触区加速度变化最平稳。

图12 不同圆弧顶廓的叶片仿真结果

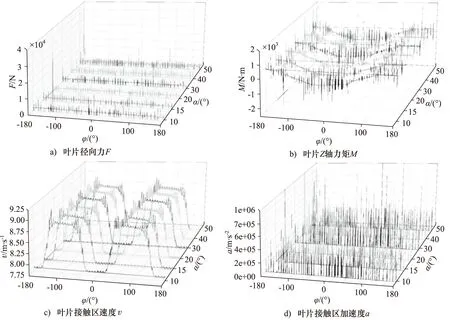

叶片圆弧顶廓半径r=0.3 mm不变,对母叶片结构参数α进行调整,将不同倾角的叶片模型分别带入ADAMS中进行动力学分析,如图13所示,分别得到叶片的径向力、Z轴方向上的力矩、叶片与定子接触区的速度和加速度。在图13a中,随着叶片结构参数α不断减小,叶片在不同的旋转角度位置上的径向力跃动呈现先减缓后增强的趋势。图13b中,在α=20°时,叶片在Z轴方向的力矩也有所减缓。如图13c所示,在倾角为10°和50°的情况下,明显比倾角为20°得到结果更差。如图13d所示,随着叶片结构参数α不断减小,叶片在不同的旋转角度位置上接触区加速度跃动呈现先减缓后增强的趋势,在α=20°时,叶片与定子接触区加速度变化最平稳。

图13 不同倾角的叶片仿真结果

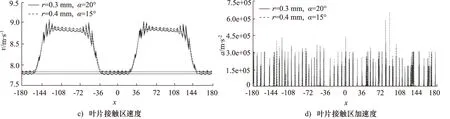

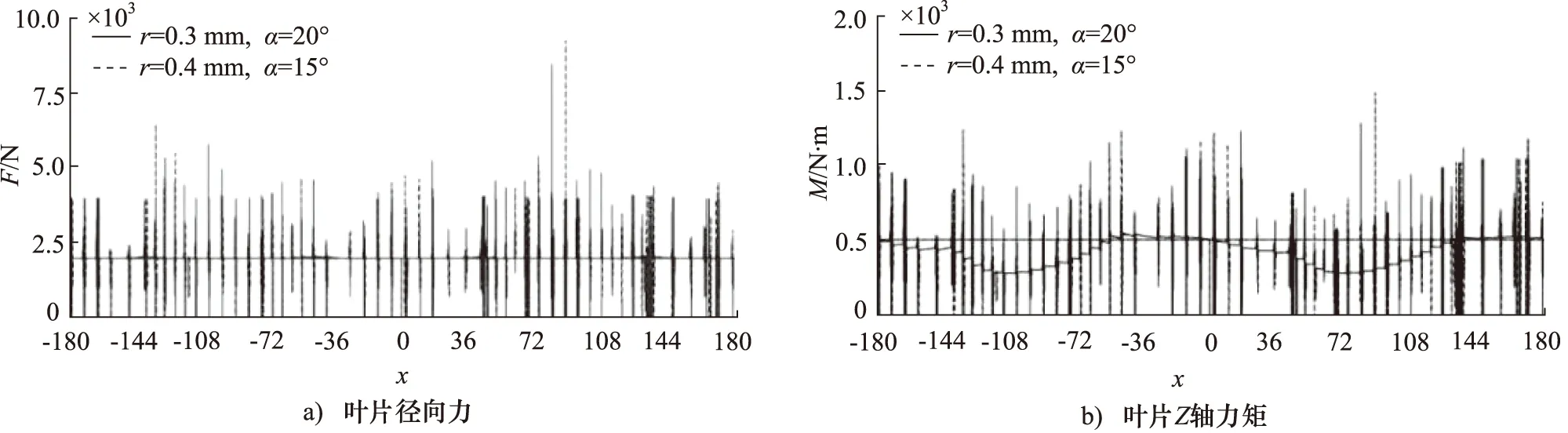

根据优化路线一得到的优化结果为r=0.3 mm,α=20°,而根据优化路线二得到的优化结果为r=0.4 mm,α=15°。如图14所示,分别为不同优化路径x的叶片径向力,叶片在Z轴方向的力矩,叶片在接触区的速度和加速度。将两者的动力学仿真结果进行对比,发现路线一得到的优化结果更好。

图14 不同优化路径的叶片仿真结果

3.3 对照组设置及验证

在叶片倾角α不变条件下,适当减小圆弧顶廓半径r有利于叶片的接触运动和受力;在叶片圆弧顶廓半径r不变条件下,适当减小叶片倾角α也有利于叶片的接触运动和受力。当叶片结构参数继续减小时,叶片位于低压侧的棱边与定子内壁曲线发生干涉,接触较差。采用二分法增加对照组进行优化结果的检验,将r=0.3 mm,α=17.5°的叶片设置为对照组A。将r=0.35 mm,α=15°的叶片设置为对照组B。将对照组A和对照组B代入ADAMS模型中进行重复数值模拟。

如图15所示,分别为对照组A的叶片径向力,叶片在Z轴方向的力矩,叶片在接触区的速度和加速度。同样,如图16所示,分别为对照组B的叶片径向力,叶片在Z轴方向的力矩,叶片在接触区的速度和加速度。可以从对照组A和B的仿真结果中看出,对照组的仿真结果都未能优于r=0.3 mm,α=20°的情况。

图15 对照组A的叶片仿真结果

图16 对照组B的叶片仿真结果

4 叶片流场仿真

4.1 网格划分

采用ANSYS19.1的网格划分模块MESH对模型进行网格划分。为了模拟真实工况的接触,接触对象之间的距离应小于0.010 mm,设置两者之间距离为0.005 mm。

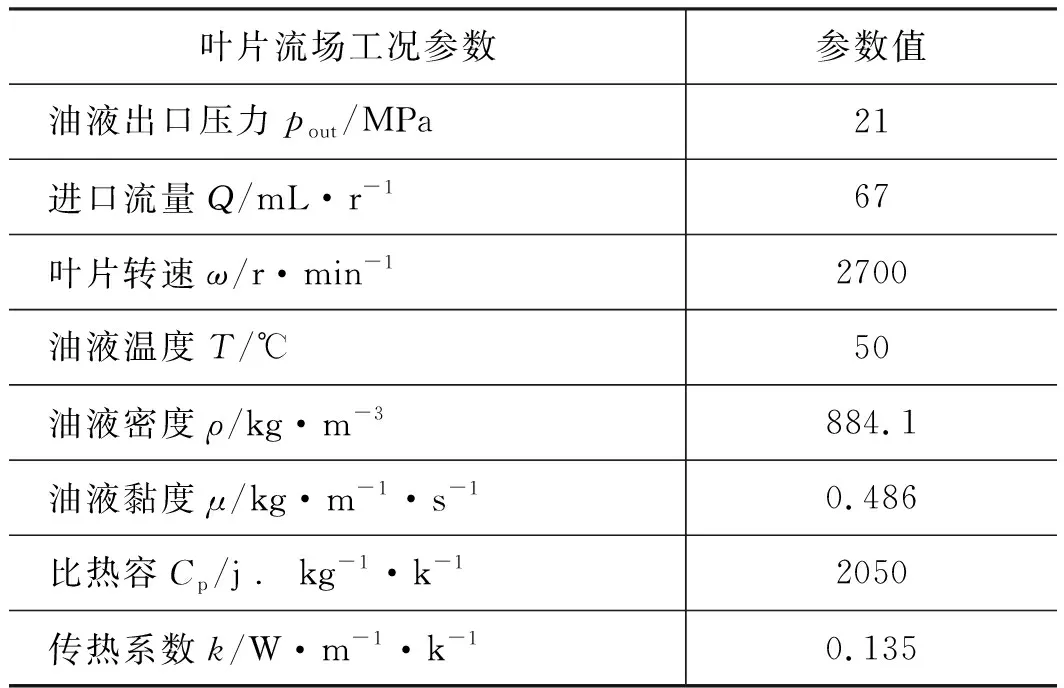

4.2 工况分析

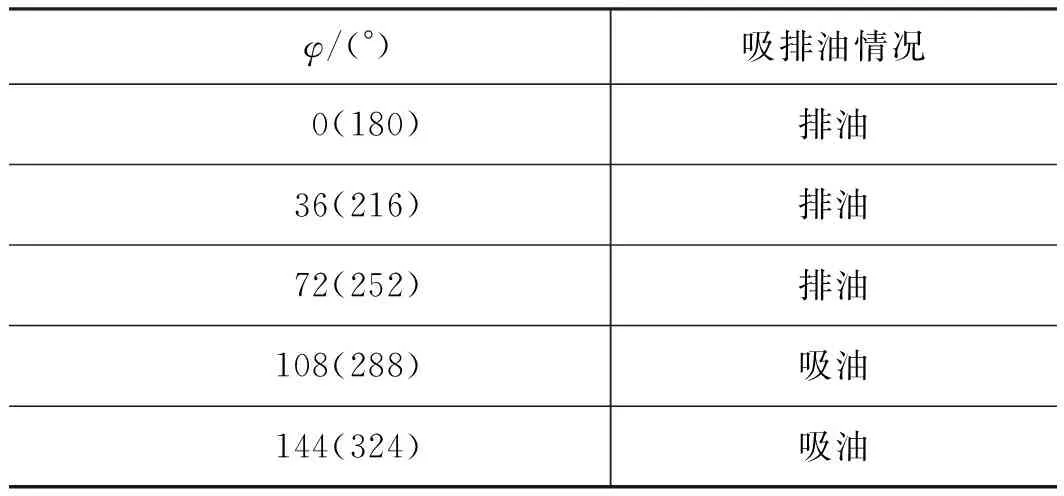

叶片流场的工况如表1所示,根据叶片的对称作用,将子母叶片泵初始排油位置设为叶片的0°位置,叶片吸排油情况如表2所示。

表1 叶片流场工况参数表

表2 不同位置叶片吸排油工况表

4.3 定子流场仿真结果与分析

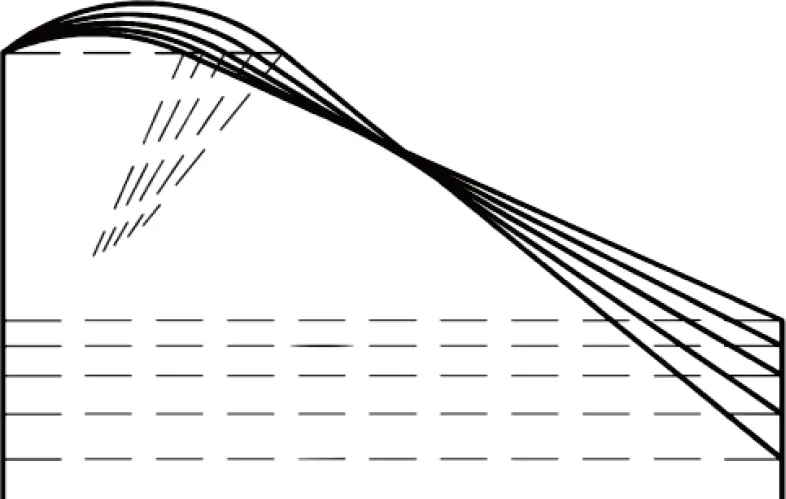

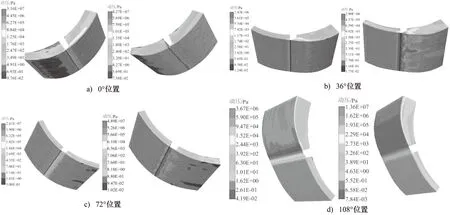

如图17a所示,在排油区0°位置,叶片径向横截面受到的最大动压31.6 MPa增大到42.7 MPa。如图17b所示,在排油区36°位置,叶片径向横截面受到的最大动压2.43 MPa增大到2.90 MPa。如图17c所示,在排油区72°位置,叶片径向横截面受到的最大动压24.1 MPa增大到48.9 MPa。如图17d所示,在吸油区108°位置,叶片径向横截面受到的最大动压3.67 MPa增大到13.6 MPa。如图17e所示,在吸油区144°位置,叶片径向横截面受到的最大动压10.8 MPa增大到27.4 MPa。在图17f整体叶片流场仿真结果中,叶片径向横截面受到的最大动压17.5 MPa增大到28.3 MPa。结果表明,优化叶片泵叶片结构参数可以使叶片受到的径向动压增大。

图17 优化前后叶片流场动压云图

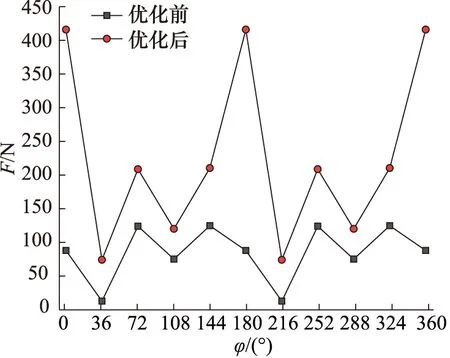

如图18所示,在叶片泵吸油区位置,经过优化后的叶片结构能够增大叶片受到的径向动压力。在排油区位置,动压效果也明显增大。

图18 优化前后定子上的叶片径向动压力图

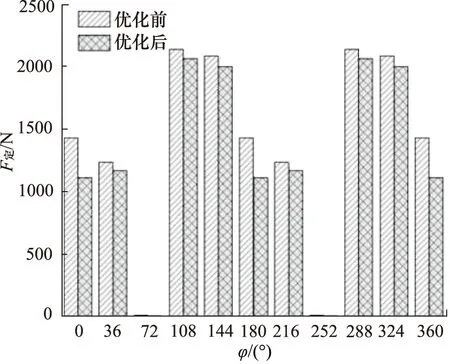

如图19所示,叶片结构的改进使得定子在不同角度位置受到的接触力均有所减小。

图19 优化前后定子受到的接触力柱状图

如图20所示,优化前后定子受到的接触力会因是否考虑动压影响这一重要因素而有所差异。不考虑动压的定子受力计算结果高于实际情况,而考虑动压的定子受力计算结果更加接近真实工况,较为准确地表达优化前后定子受到的接触力。

图20 动压因素对定子受到的接触力影响图

5 叶片模态分析

5.1 子母叶片泵噪声范围

子母叶片泵噪声频率计算公式如下:

fp=kzn/60

(3)

式中,k—— 谐波次数,1,2…

z—— 叶片数目,10

n—— 转子转速,1200~2700 r/min

子母叶片泵的噪声谐波次数为2或4。叶片泵噪声频率由式(4)和式(5)分别计算得到:

fp1=kzn/60=400~900

(4)

fp2=kzn/60=800~1800

(5)

子母叶片泵的噪声频率范围为400~800 Hz。

5.2 模态分析参数设置

叶片材料为合金钢,材料特性参数为:弹性模量为E=2.1×105MPa,泊松比为μ=0.28,密度为ρ=7.85×10-6kg/mm3。

5.3 模态分析结果

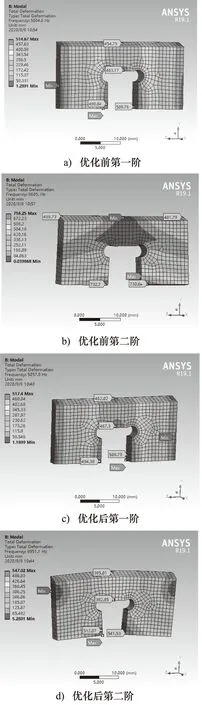

如图21a,图21b所示,为优化前叶片的第一阶和第二阶模态图,如图21c,图21d所示,为优化后叶片的第一阶和第二阶模态图。经过优化后,叶片的第一阶、第二阶固有频率分别由5004.6 Hz和8605.0 Hz增大到5057.9 Hz和8951.1 Hz。通过改变叶片的结构参数,使得叶片的固有频率更加远离子母叶片泵噪声频率范围400~1800 Hz,从而避免共振效应的危害。

图21 优化前后叶片模态图

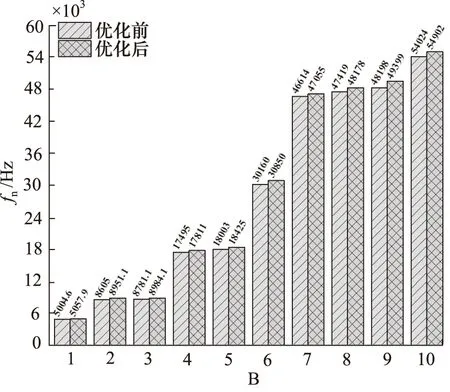

如图22所示,优化后叶片在各个模态阶次B下的固有频率均有所提高,更大程度上避开了子母叶片泵的噪声频率。

图22 优化前后叶片固有频率柱状图

6 实验验证

6.1 实验过程

图23分别为实验工作台实物图和仪表图。设定油液进口流量为67 mL/r,电机带动转轴的旋转速度为2700 r/min,控制油液连续稳定工作的压力为21 MPa,最大压力不超过25 MPa,装有优化前后定子的叶片泵各运行2 h。

图23 实验工作台

6.2 噪声检测实验

由图24可知,油液温度为45 ℃,在出口压力0时,噪声55.9 dB降低为54.3 dB;在出口压力7 MPa时,噪声61.7 dB降低为60.4 dB;在出口压力14 MPa时,噪声62.7 dB降低为61.9 dB;在出口压力17.5 MPa时,噪声64.0 dB降低为63.0 dB;在出口压力21 MPa时,噪声65.1 dB降低为64.0 dB。

图24 子母叶片泵噪声级曲线图

油液温度为55 ℃,在出口压力0时,噪声56.4 dB降低为54.8 dB;在出口压力7 MPa时,噪声62.2 dB降低为60.9 dB;在出口压力14 MPa时,噪声63.2 dB降低为62.4 dB;在出口压力17.5 MPa时,噪声64.5 dB降低为63.5 dB;在出口压力21 MPa时,噪声65.6 dB降低为64.5 dB。

6.3 磨损检测实验

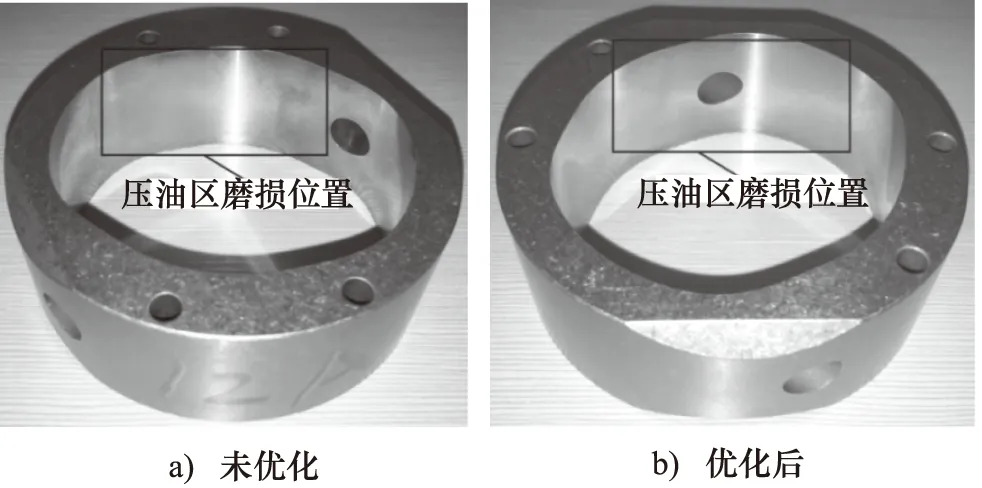

图25分别为叶片优化前和优化后对应的定子吸油区磨损图,此时对应表2中的吸油工况下的叶片位置角度108°(288°)和144°(324°),定子所受的接触力也与图22中的仿真结果相对应。从图像中可以看出,叶片未优化时定子的磨损比较明显,磨痕呈波浪形分层排布;而经过优化后定子的磨损减小,波浪形磨痕减轻。

图26分别为叶片优化前和优化后对应的定子压油区磨损图,此时对应表2中的压油工况下的叶片位置角度0°(180°)、36°(216°)和72°(252°),定子所受的接触力也与图22中的仿真结果相对应。叶片顶部油液压力伴随着体积压缩而不断增大,同时动压也对叶片有沿极径方向力的作用,两者合力对叶片根部高压油压力和离心力的抵消作用越来越大,所以磨损情况也越来越小,如图25中所示,在压油区,定子磨痕有沿逆时针方向逐渐减轻的趋势。对比图26,叶片优化后对应的定子在压油区的磨损情况进一步减小,波浪形磨痕明显减轻。

图25 叶片优化前后定子吸油区磨损图

图26 叶片优化前后定子压油区磨损图

7 结论

考虑叶片-定子副之间的动压效应,对叶片结构参数进行优化设计,采用ADAMS和Fluent软件对高压叶片泵叶片-定子副进行了动力学仿真分析、流体动压仿真分析和模态分析。结论如下:

(1) 通过优化叶片结构参数,提高叶片-定子副的力学性能,减小定子在不同叶片角度位置的受力和Z轴力矩,减小了叶片-定子副之间的受力冲击;

(2) 通过优化叶片结构参数,增大叶片-定子副之间的径向动压力,减轻定子内壁的负载,降低摩擦磨损,减小叶片-定子副的冲击振动和噪声;

(3) 通过优化叶片结构参数,提高了叶片在各个模态阶次下的固有频率,使得叶片的固有频率远离叶片泵噪声频率范围400~1800 Hz,从而避免了共振效应的危害;

(4) 通过优化叶片结构参数,改善叶片-定子副的受力工况,有效降低叶片-定子副之间的磨损,与排油区相比,吸油区的波浪形磨痕减轻更加明显。