AEM混炼胶加工过程中的焦烧问题

刘怀现,王燕红,朱建伟,刘元顺 编译

(1.青岛爱博尔管理咨询有限公司,山东 青岛 266200;2.山东美晨工业集团有限公司,山东 潍坊 262200;3.青岛倍裕橡塑材料有限公司,山东 青岛 266200)

大约40年前,AEM聚合物被引入到弹性体市场。大多数AEM牌号是三元共聚物,由乙烯、丙烯酸甲酯和酸性硫化点单体共聚而成,要由二胺进行硫化。一些AEM聚合物是二元共聚物,是由乙烯和丙烯酸甲酯共聚而成,则必须用过氧化物进行硫化。由AEM制成的部件在汽车行业上进行了广泛应用,并且有了稳步的增长。

AEM混炼胶的一些优异的特性包括:

(1)耐热和耐液体达到ASTM D2000的EE、EF、EG和EH等级,热空气老化等级为175 ℃,在IRM 903#油中体积变化率从25%~80%。

(2)可满足-40 ℃的低温要求。

(3)150 ℃下良好的压缩永久变形性能。

(4)在发动机油和传动液中,150 ℃下3 000 h具有良好的CSR性能。

AEM混炼胶的最终用途包括:

(1)涡轮增压胶管。

(2)自动变速箱油冷管(TOC)。

(3)PCV (正压曲轴通风箱)管和EGR(废气回收)管。

(4)用于自动变速器的密封件和垫片。

(5)用于发动机的密封件和垫片。

(6)其他的应用。

1 焦烧问题

AEM通过一系列的加工过程做成制品。第一步是混炼,这通常在密炼机和开炼机上进行。第二步是模压或挤出,为了制作好的制品,加工过程中必须避免焦烧。AEM混炼胶比大多数弹性体混炼胶更容易焦烧,但它们可以成功地在世界各地加工。

大多数的AEM产品是由与二胺硫化的AEM三元共聚化合物制成的。在两步硫化过程中,二胺可与硫化单体发生反应。硫化的第一步是形成酰胺。这是一个相对快速的步骤,而这一步是焦烧问题的根源。第二步是将酰胺转化为酰亚胺,这种反应是缓慢的,需要一段很长的二段硫化来完成。

1.1 模压部件

对于使用二胺硫化的AEM模压制品,硫化的第一段发生在模具中,第二段在老化箱中进行二段硫化。模压制品具有好的尺寸稳定性,但是其压缩永久变形值大(在150 ℃下一周后其值从70%~90%),硬度和模量值相对低。二段硫化能使硬度增加约5个点,压缩永久变形下降20%~30%。

焦烧对模压制品造成问题,包括但不限于:

(1)胶料不能充满模腔。

(2)熔合缝问题。

(3)需要增加工艺来降低黏度,可能导致不良的物理性能。

1.2 挤出制品

对于挤出软管或纯胶管,一段硫化发生在硫化罐中。根据硫化罐的时间和温度,硫化的第二步的一部分也可以在硫化罐中进行。软管的二段硫化通常在老化箱中完成。硫化罐硫化后的压缩永久变形可在40%~80%之间,而二段硫化后的压缩永久变形在20%~40%之间。

焦烧对挤出制品造成问题,包括但不限于:①高的口型压力,尤其是T-型机头挤出机;②更高黏度,特别是外胶,这可能会影响层间的粘合强度;③凝胶问题。

2 焦烧测量:不同温度下进行门尼焦烧试验

二胺硫化的AEM混炼胶可在170~190 ℃的温度下硫化。理想情况下,在较低温度下不应有硫化(焦烧)反应。焦烧反应是时间和温度的函数,在高于100 ℃的温度下,焦烧反应成为AEM混炼胶的一个问题。

测试弹性体混炼胶焦烧的关键试验之一是门尼焦烧试验(ASTM D1646,ISO 289)。 对于AEM混炼胶,这个测试通常在121 ℃下运行,而对于许多其他弹性体混炼胶,焦烧测试在135 ℃或150 ℃下运行。使用二胺硫化体系的AEM混炼胶在较低的温度下进行焦烧,试验表明,它比大多数其他弹性体混炼胶更易焦烧。

AEM混炼胶也可以用过氧化物硫化。过氧化物硫化的AEM混炼胶的焦烧试验温度通常为135 ℃。

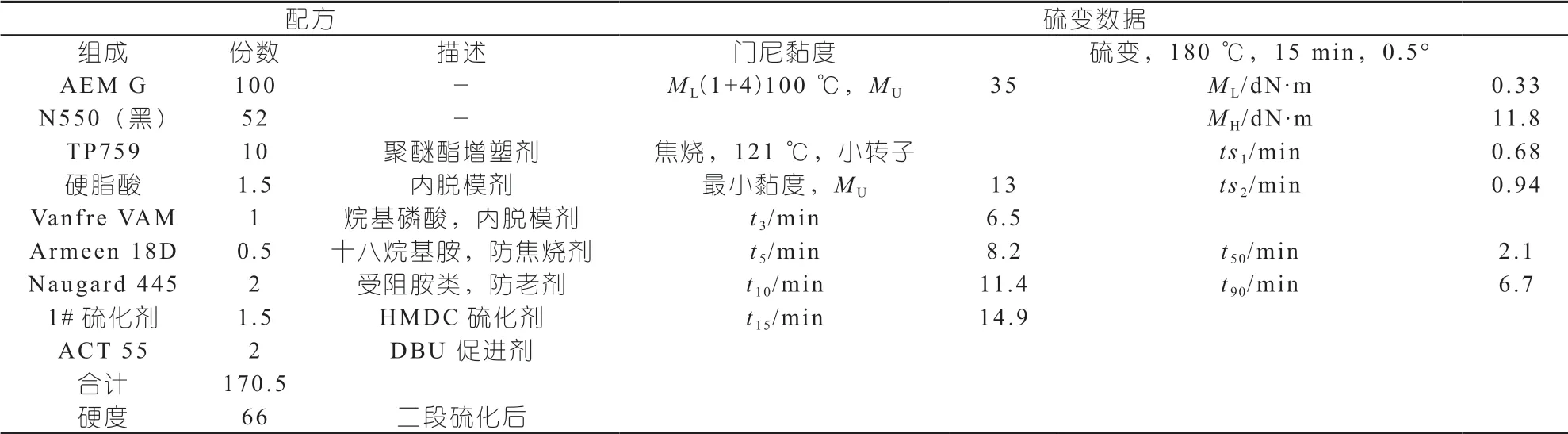

在标准AEM G混炼胶上进行了一系列焦烧试验,研究了温度和时间对焦烧的影响。该混炼胶配方如表1所示。

表1 AEM-G混炼胶配方及MDR数据

在121 ℃下使用一个小转子对AEM混炼胶测试门尼焦烧。测试时间设定为45 min,或直到黏度增加15点。实际测试时间通常在15 min左右,很少达到45 min。

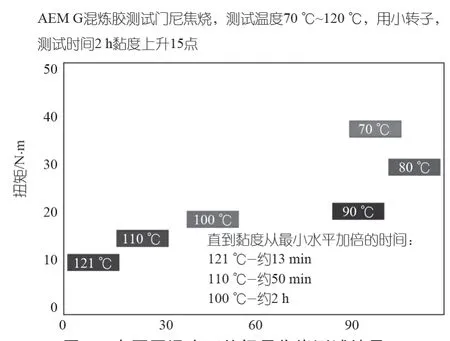

对门尼焦烧试验条件进行了修正,使其看起来像温度的函数。分别在70 ℃、80 ℃、90 ℃、100 ℃、110 ℃和121 ℃下进行测试,测试时间设置为2h。结果如图1所示。在低于90 ℃的温度下,在2 h后,混炼胶的黏度变化很小。在100 ℃下,黏度翻倍需要近2 h。

随着温度升高到110 ℃和121 ℃,黏度显着增加;在121 ℃时,仅需13 min黏度即翻倍。

这些结果表明保持低的加工温度是多么重要。对于这种AEM混炼胶,加工温度(混炼、模压和/或挤出)应保持在100 ℃以下。

这一系列的门尼焦烧试验是一个相对容易进行的测试。如果AEM混炼胶存在焦烧问题,那么在不同的温度下进行一系列门尼焦烧测试,可能有助于确定要避免的加工条件。

图1 在不同温度下的门尼焦烧测试结果

3 较高的剪切速率导致较高的温度和潜在的问题

当AEM混炼胶在高剪切条件下加工时胶料温度会升高。随着温度的升高,胶料黏度开始下降,这有助于加工。然而,随着温度的进一步升高,会有一个温度点,在这一温度上黏度开始增加,这是由混炼胶的焦烧造成的,这可能导致重大的加工问题。

3.1 挤出研究

在63 mm(2.5 in)Davis-Standard挤出机上进行了一系列实验室挤出试验,其长径比为20:1。使用了两种类型的螺杆。第一种是通用橡胶螺杆,这是一种相对较低的剪切螺杆。第二种是排气螺杆,在排气区有高剪切区。图2显示了这些螺杆的图片。

图2 通用螺杆与排气螺杆的对比

作为本研究的一部分,设定模具温度为85 ℃,转速介于4~26 r/min之间。

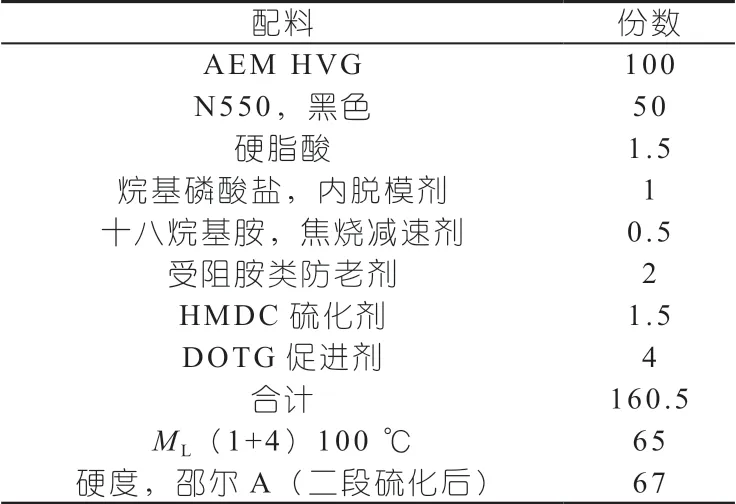

用于本次试验的混炼胶配方见表2。

表2 挤出试验用AEM混炼胶配方

从口型挤出后立即测量混炼胶温度。样品也被收集,以便测量MDR。表3和图3显示了使用通用螺杆试验得到的挤出性能结果。在低生产转速下,挤出胶料温度与口型温度相似,所测黏度与初始黏度相似。随着转速和挤出量的增加,挤出胶料的温度和黏度显着增加。在较高的生产转速下,挤出胶料黏度几乎增加一倍,表明发生了焦烧。在较低的转速下,没有发生焦烧。

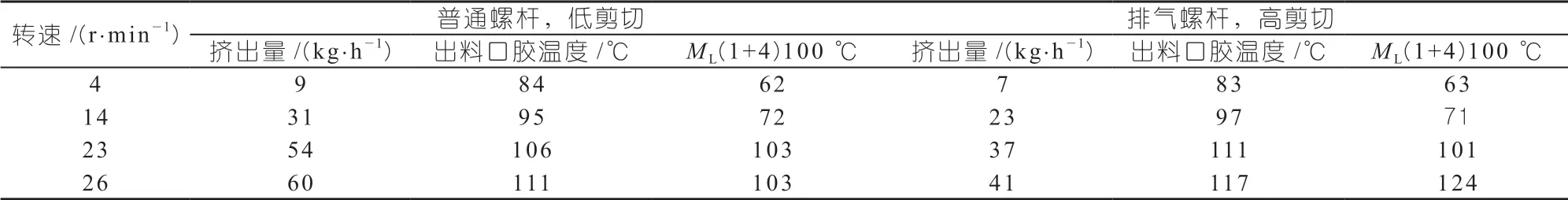

表3 使用通用螺杆挤出机试验结果

图3 使用普通螺杆挤出机口型处胶料温度及门尼黏度

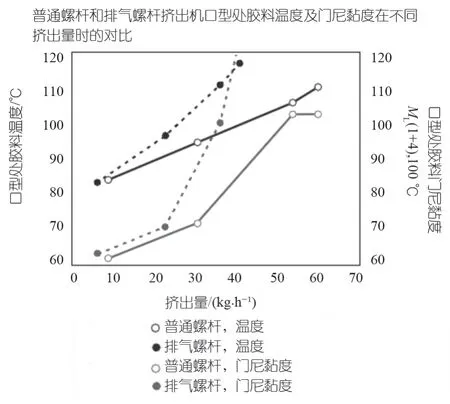

排气螺杆具有高剪切区,排气区位于该区域。离开排气螺杆的混炼胶的温度比普通螺杆的温度升高得更快,表4和图4显示了这项研究的结果。

在相同的生产速度下,使用排气螺杆的混炼胶温度更高,黏度更大。

这两种螺杆在较低的生产速度下工作良好。这意味着一条生产线在一个生产速度下可能工作得很好,但如果生产线速度增加,就会出现问题。高剪切螺杆在较高的线速度下将更快的出现问题。

3.2 AEM混炼胶混炼

在混炼AEM胶料时有几个建议可以尽量减少焦烧问题。其中包括:

(1)混炼胶温度避免超过100 ℃(不是密炼机温度)。

(2)建议排料温度在90~95 ℃左右,因为测得的密炼机温度低于实际的混炼胶温度。

表4 使用通用螺杆和排气螺杆挤出机试验结果

图4 普通螺杆和排气螺杆出料口胶料温度及门尼黏度比较

(3)使用相对较低的转速,剪切速率与密炼机的转速成正比,因此避免高剪切速率是非常重要的,因为高剪切速率会导致局部生热。

(4)检查混炼胶在不同密炼条件下的硫变性,包括在不同温度下的门尼焦烧试验。

这些建议将要求混炼过程以低于其他典型弹性体的生产速度。推荐的条件可能会省略两段混炼的需要,因此在某些情况下,它们将提高生产力。一些AEM混炼胶,特别是那些高黏度的混炼胶,可能需要两段混炼。二段的温度应保持在100 ℃以下。分散良好的混炼胶(未烧焦的)在挤出或模压过程中工艺性能更好。

4 防焦烧混炼胶配方试验设计(DOE)

AEM混炼胶配方中的三个主要成分是生胶、炭黑和增塑剂。如果这些因素保持不变,还有许多其他因素会影响硫化和焦烧,包括硫化剂、防焦烧剂和内脱模剂等。这些因素也会影响硫化胶的物理性质,这会使混炼胶性能难以比较。

建立了DOE模型,其生胶、炭黑和增塑剂保持不变,并对其他几个因素可变。使用该DOE模型来预测不同混炼胶的焦烧和硫化速度,以及硫化的物理性质。不同的混炼胶配方可以观察不同的硫化速度,但同时要保持硫化胶的物理性质(硬度、压缩永久变形等)相似。

DOE模型用于两项主要研究:

(1)设计硫化速度更快的注射成型混炼胶,同时保持物理性能不变。研究快速硫化配方是否比参照配方更容易焦烧。

(2)设计具有较长焦烧时间和类似物理性能的挤出混炼胶,这些混炼胶的硫化速率较慢。

参照混炼胶配方如表5所示,DOE中的一部分为五种不同原材料用量的变化。在这项研究中,生胶、炭黑和增塑剂保持恒定不变。混炼胶在一个小型的试验密炼机上进行,排料温度为82 ℃,后续的混炼在开炼机上进行。混炼条件是“温和”的,不会导致任何焦烧问题。

表5 DOE的参照配方和变化范围

DOE设计是一个线性模型,由16个混炼胶配方组成。对应五种原料不同的比例,测定了其硫变性能和硫化性能。大多数被测量的物性有一个很好的匹配,如高调节R平方值(0.90或更高)所示。一些物性见表6。

硬度和扯断强度的测试结果具有较低的调节R平方值。对结果的更仔细的检查表明,16种混炼胶的硬度和抗拉强度只有微小的变化。对于本次DOE,生胶、炭黑和增塑剂没有变化,这可能解释了硬度和抗拉强度的微小变化。

压缩永久变形有四种不同的测试条件,调节R平方值为0.65~0.78。 对于与后面大多数的讨论相比,四个压缩永久变形测试的平均值保持不变。

表6 调节R平方值的最小值和最大值的DOE结果

4.1 更快硫化速度的注射成型混炼胶

注射成型的橡胶混炼胶的公司希望快速注射循环时间和生产出高质量的制品相结合。温度的升高将会提高硫化效率和缩短循环时间。然而,如果模具太热,注射胶料会有焦烧或从模具中脱模时热撕裂强度太差的风险。

建议的AEM混炼胶的硫化时间是MDR曲线的t50时间,其中MDR测试温度与成型温度相同。在较高的温度下,t50时间会更少,但混炼胶会更容易焦烧,热撕裂强度会更差。在t50,制品尺寸将是稳定的,它将有高的压缩永久变形。二段硫化能将压缩永久变形值降低到目标值。

采用DOE模型研究了减少t50时间的方法,同时保持模具温度不变。 模型表明,t50最重要的三个因素是:

(1)促进剂用量(Vulcofac ACT55)是最重要的变量,更高的用量导致更快的硫化(如预期)。

(2)硫化剂(Diak#1)是第二个最重要的变量,较高的用量导致较慢的硫化,如t50测量。

(3)随着硫化剂用量的提高,MH增加,这意味着t50值升高,t50时间延长。

如果配方中硫化剂是唯一增加的变量,那么得到一个减少的压缩永久变形。在等效的压缩永久变形和硬度下,对这项研究中的混炼胶和参照混炼胶进行对比,其MH值是接近的。

防焦烧剂用量(Armeen 18D)是第三个最重要的变量,较高的用量导致较慢的硫化速度(如预期)。

该模型用于研究如何在保持压缩永久变形和硬度恒定的同时提高硫化速度。压缩永久变形目标设定是四种不同测试条件的平均值。表7中显示了两种不同的配方以及测试的性能。两种情况:

(1)DOE模型的控制中点

(2)在模型范围内更快硫化

① 最高水平的促进剂 (3.0 份 ACT 55)

② 最低水平的硫化剂 (1.0 份 1# 硫化剂)

③ 最低水平的焦烧减速剂 (0.0 份Armeen 18D)

这些变化导致MDR曲线上t50的预测时间明显减少。参照配方预测t50为1.89 min,而较快硫化配方的t50为1.01 min。这两个配方都有类似的硫化物理性能,包括压缩永久变形和硬度。t50的结果表明,可以将循环时间缩短一半。

对较快硫化混炼胶的关注点是焦烧时间。121 ℃的门尼焦烧试验结果表明,较快的硫化情况有一个t5,其值是参照配方的55%。 如果使用更快的硫化混炼胶,则需要设计该工艺,以便使密炼过程和成型过程的早期阶段温度较低。

表7 DOE两种模型结果对比

4.2 较长焦烧时间的挤出混炼胶

AEM混炼胶经过两段挤出以后,制成胶管。第一步挤出内胶,这一步通常没有太多的焦烧问题。将内胶冷却,然后将纤维加工到内胶的外表面上,然后将纤维包覆管送至第二挤出机,并在该挤出机上包裹外胶。在加工外胶时,产生烧焦的主要原因有两个:

(1)T-型挤出机头是一个高剪切区,这可能会导致局部生热。

(2)在内胶和外胶之间需要良好的黏合,内胶通常在进入T-型挤出机头之前预热;外胶挤出机通常比内胶挤出机在更高的温度下运行,以提高附着力。

DOE模型用来研究具有更长的焦烧时间的混炼胶,同时与参照配方的硫化胶的物理性能相匹配。模型数据显示影响门尼焦烧(t2,t3,t5,t10和t15)的三个最重要的因素:

(1)防焦烧剂用量(Armeen 18D)是最重要的因素。较高的用量导致较长的焦烧时间(如预期)。

(2)促进剂水平(Vulcofac ACT55)是第二重要的变量。较高的用量会导致更快的焦烧(如预期)。

(3)硬脂酸水平是第三个最重要的变量。增加硬脂酸会导致较少的焦烧,关于为什么硬脂酸对焦烧很重要的两个可能的解释是:①它对混炼胶黏度的影响最大②随着硬脂酸用量的增加,黏度有明显的下降,这应该有助于焦烧最小化。硬脂酸可与二胺反应,起防焦烧作用。

采用DOE模型设计了一种具有良好焦烧安全性的混炼胶,同时具有与参照配方相似的硫化胶物理性能。 防焦剂和硬脂酸水平提高到DOE中使用的最大量,而促进剂用量则设置在最小用量。调整硫化剂用量,使预测的压缩永久变形与参照配方相同,参照的是DOE模型的中值,结果见表8。

表8 DOE两种模型结果对比

从门尼焦烧测试结果变化可以看出,t5、t10和t15时间增加了50%。硫化时间(t50从180 ℃的MDR测得)也大约增加了50%。较长的硫化时间不应该是一个问题,因为软管通常是在高压硫化罐中硫化约30 min,然后再二段硫化。

为了进一步减缓焦烧,DOE模型被用来观察模型范围之外的条件。随着模型范围的拓宽,其预测的准确性就会下降。

设计的焦烧时间更长的混炼胶配方见表9。 该混炼胶配方中防焦烧剂(>1.0份)、促进剂(<1.0份)和硫化剂(>1.5份)的限度都超出范围。 在121℃(t3、t5、t10和t15)门尼焦烧的预测焦烧时间约为参照混炼胶配方的1.8倍。 从MDR(t50在180 ℃下测得)预测的硫化时间也是参照混炼胶的1.8倍左右。

按照设计的混炼胶配方混炼后进行评价。实际焦烧时间略长于预测,它们大约是参照配方的2倍。这与在DOE范围内制造的混炼胶相比是一个很好的改进。采用改进的防焦烧的实验室混炼胶胶料的硫化胶物理性能与预测的相近,与参照胶料的相近。后续研究的压缩永久变形测量在四种不同的条件下进行,但这些条件与DOE模型略有不同。参照混炼胶也作为后续实验的一部分进行,参照混炼胶的平均压缩永久变形值如表9所示。焦烧时间延长2倍的胶料的平均压缩永久变形值略高于参照胶料的。

表9 DOE模型结果对比

5 结论

用二胺硫化的AEM混炼胶比大多数其他弹性体混炼胶对焦烧更敏感。当工艺温度保持相对较低时,AEM混炼胶可以混炼、模压和/或挤出而不会出现烧焦问题。

在不同温度下进行一系列的门尼焦烧试验是一种相对简单的技术,可以帮助确定哪些加工温度需要避免。高剪切速率会导致局部生热,可能导致焦烧问题,应该避免或尽量减少。增加密炼机转速将导致混炼步骤中的生产效率更高,但这也会增加剪切速率,密炼机中的局部生热可能会导致焦烧问题。

AEM化合物建议使用通用螺杆,因为与排气螺杆、混炼螺杆或屏障型螺杆相比,它的剪切力相对较低。提高生产率会导致更高的剪切速率,以一种生产速度工艺性能良好的胶料,如果以更高的生产速率生产可能会产生焦烧问题。

DOE(实验设计)模型可用于研究硫化胶具有类似性质的焦烧问题。保持生胶、炭黑和增塑剂用量不变,然后更换硫化剂或防焦烧剂用量,可能导致:

(1)在保持硫化物理性能的同时,将成型周期缩短一半,问题是混炼胶可能太易焦烧。

(2)在不牺牲硫化性能的情况下,为挤出过程提供更长的焦烧时间。工作中使用的试验方法见表10。

表10 ASTM 和 ISO方法对比