电解温度对含钛废渣熔盐电脱氧法制备钛铁合金的影响

王 博,陈朝轶*,李军旗,王仕愈,谭 彩,邓寅祥

(1.贵州大学 材料与冶金学院,贵州 贵阳 550025;2.贵州省冶金工程与过程节能重点实验室,贵州 贵阳 550025)

钛铁合金因较优的性能,常被用作脱氧剂及合金元素添加剂,以达到细化晶粒,提高钢材强度的效果,同时其在储氢行业应用也较为广泛[1-2]。目前,工业上主要通过重熔法和金属热还原法生产钛铁合金,但存在产品纯度低,生产成本高等缺点。含钛废渣是Kroll法生产海绵钛的过程中产生的,直接返回熔炼炉,由于粒度较为细小,添加量超过15%会堵塞炉膛,限制了钛及钛铁合金行业的发展[3]。熔盐电解法[4-7]的出现虽然解决了上述问题,但在电解效率方面还需要进一步研究。

电解温度会影响电解效率及产物形貌[8-10]。刘冠昆[11]、杜继红等[12]利用电化学还原法,研究了TiFe合金的形成机制,证实了熔盐电解由混合氧化物优先生成铁到逐步生成TiFeO2,TiFe的合金化过程。周忠仁[13]以FeTiO3为原料熔盐电解制备钛铁合金,电解温度为873~1 173 K。张仁国等[14]研究发现,温度越高,合金颗粒尺寸分布越不均匀,升温促进中间产物的分解,但同时背景电流带来了电量的过分消耗。

目前研究多以纯物质为原料[15-19],针对含钛废渣的研究尚无报道,电解温度对其影响规律和作用机制还不够明确。因此,本文以含钛废渣为原料, 重点考察不同电解温度对产物形貌、物相及电解电流的影响,为含钛废渣的高效综合利用及钛铁合金的制备提供理论依据。

1 实验

1.1 实验材料与表征手段

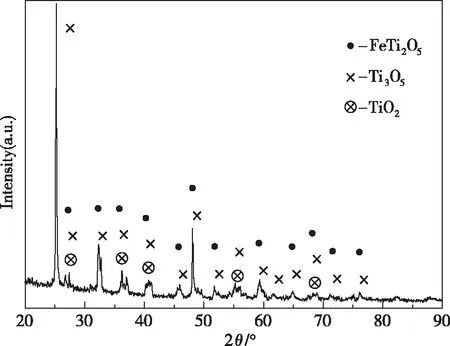

含钛废渣取自贵州遵义钛厂,EDS能谱检测含钛废渣成分,分析3次取平均值。原矿化学成分(质量分数)为:O 40.65%,Mg 0.28%,Al 1.22%,Si 2.01%,Ca 0.65%,Ti 50.15%,Mn 1.43%,Fe 3.60%。XRD物相分析如图1所示。由图1可以看出,含钛废渣主要物相为FeTi2O5、Ti3O5、TiO2等钛的氧化物。

图1 含钛废渣的XRD图谱

利用韩国库赛姆EM-30PLUS型扫描电镜SEM-EDS分析阴极产物形貌和成分,荷兰帕纳科公司X’Pert PRO MPD型X射线衍射仪分析阴极的物相结构。利用美国麦克公司AutoPore IV 9500型压汞测试仪测试阴极片的孔隙率。

1.2 实验方法

将适量碳粉掺入含钛废渣中,在研钵中充分研磨,采用8%(质量分数)的液体石蜡为粘结剂,混合均匀后,在4 MPa压力下压制成直径为15 mm,厚度为4 mm的圆片,然后于1 050 ℃烧结2 h,最后随炉冷却至室温。

用泡沫镍包裹烧结片,以铁铬铝丝为引线组装成阴极。将CaCl2在120 ℃干燥去除自由水,然后升温至550 ℃去除结合水。预电解实验在氩气保护下,2.0 V、900 ℃电解2 h。

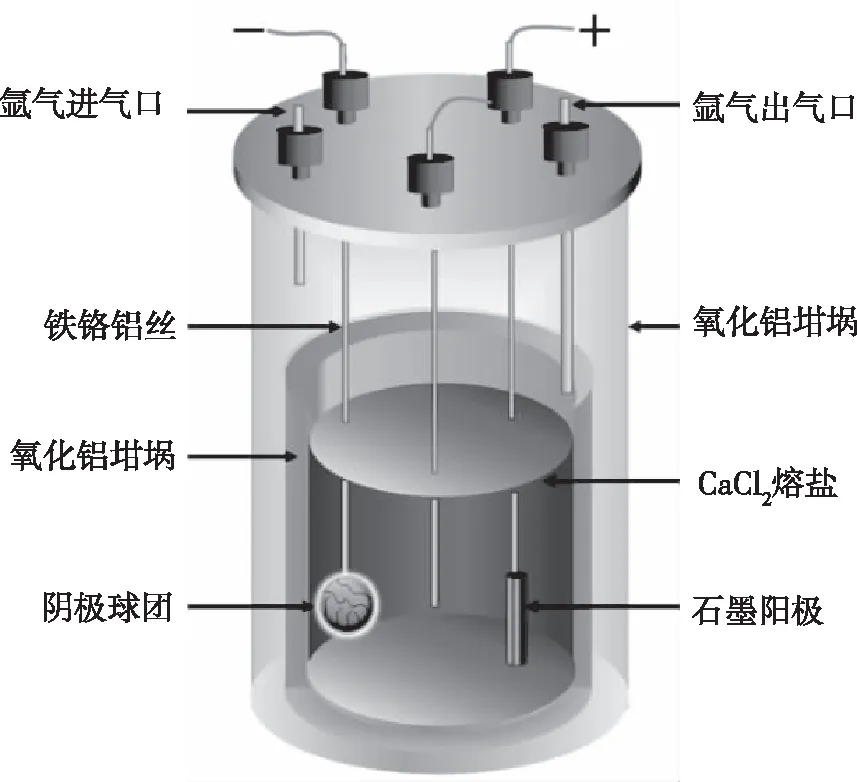

预电解后,电压调至3.1 V 电解6 h;电解结束后降至室温,全程通入氩气进行气氛保护,然后取出试样,用蒸馏水及1%稀盐酸冲洗,干燥,进行后续测试。电解实验装置示意如图2所示。

图2 实验装置示意图

2 结果与讨论

2.1 电解产物成分及形貌分析

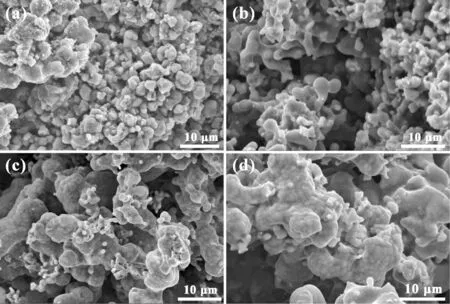

不同电解温度下电解产物微观形貌如图3所示。产物颗粒形貌为多孔并伴有结节状结构,温度对产物颗粒尺寸及粒径影响较为显著。这主要是由于FeTi晶粒形成后,在高温下进行自烧结,粒径逐渐长大,并随着电解温度的升高,粒径呈增大的趋势[20]。

(a)850 ℃;(b)900 ℃;(c)950 ℃;(d)1 000 ℃。

由图3可知:电解温度为850 ℃时,电解6 h,产物形貌为块状颗粒,尺寸分布不均匀,粒径尺寸为4~10 μm;当温度升高至900 ℃时,电解产物形貌呈海绵状,粒径尺寸为2~4 μm,分布均匀;950~1 000 ℃时,电解产物形貌呈海绵状,粒径尺寸变大,分布不均匀,粒径尺寸2~10 μm不等,孔隙尺寸明显减小。

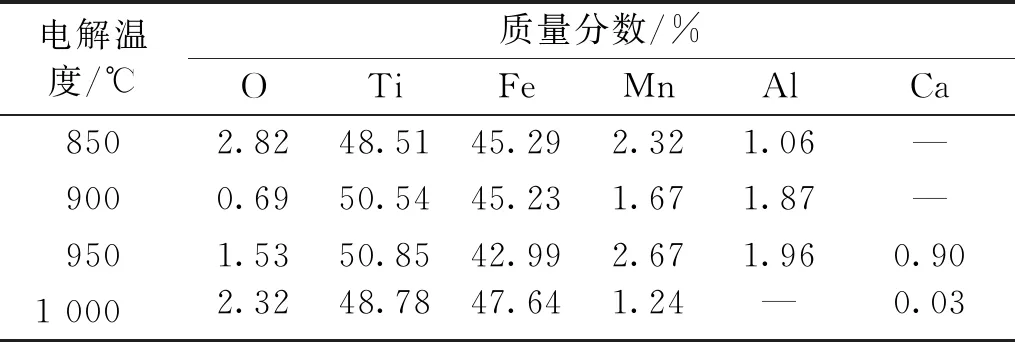

电解温度为850、900、950、1 000 ℃所对应的产物氧含量分别为2.82%、0.69%、1.53%、2.32%,见表1。分析认为:高温加快阴极中电子及氧离子的传递,有利于中间产物的还原及FeTi的合金化过程;但当温度过高(>950 ℃),阴极会发生自烧结及融化现象,降低阴极孔隙率[21],阻碍电解质的渗透,实质上降低了三相界面[22],导致O2-的迁移通道数量降低,颗粒内部的O2-需以扩散的方式进入熔盐,脱氧速率降低,效果变差[23]。综上所述,电解温度对产物形貌影响显著,900 ℃时产物氧含量较低,颗粒尺寸均匀。

表1 不同电解温度下电解产物元素分布

2.2 电解产物物相分析

不同电解温度下电解产物XRD图谱如图4所示。由图4可知:当电解温度为850 ℃时,产物物相主要为FeTi,TiO,FeTi4,Fe2Ti;电解温度升高至900 ℃,产物中TiO,Fe2Ti物相消失;随着电解温度升高至950 ℃,根据Fe-Ti相图可知[24],此时Ti的晶体结构为体心立方(β-Ti),FeTi4的衍射峰增强;当温度进一步升高至1 000 ℃,4种物质衍射峰同时被检测到。

图4 不同电解温度下电解产物XRD图谱

升高温度有利于电解过程反应的进行,加快电子及氧离子传递速率,同时又能加快电解质扩散到阴极内部孔隙中,提高电脱氧速率,进而降低产物中氧含量。当温度较高(950 ℃,1 000 ℃)时,阴极孔隙率减小,O2-在阴极内部的扩散受限制,影响电脱氧速率,生成FeTi合金较慢;阴极表面生成一层Fe和Fe2Ti合金后,内部的O2-扩散难度增加,电解后期的脱氧速率变慢。孔隙率低是影响电解产物中氧含量较高的主要因素,使得阴极产物出现未完成脱氧的TiO。

2.3 电流-时间曲线分析

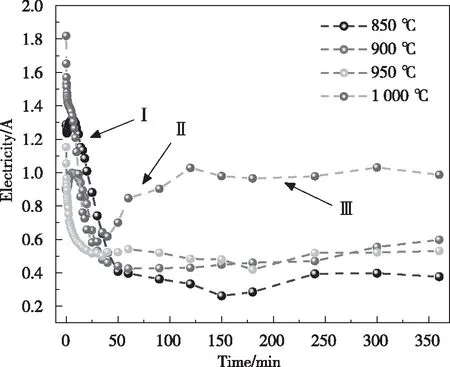

在800~1 000 ℃下电解记录的电流-时间曲线如图5所示。电解主要分为3个阶段。电解初期与泡沫镍紧密接触,电还原反应主要发生在阴极表面,导致较高的初始电流。第一阶段(Ⅰ),随着电解的进行,阴极表面氧逐渐被排出,O2-扩散距离增加,而低价钛氧化物中的氧元素从晶格中排除需要更高的驱动力,导致电流减小[25];第二阶段(Ⅱ),电解从表面进入阴极内部,并随着FeTi的生成,阴极电导率增加,电流上升;第三阶段(Ⅲ),阴极内部逐渐被合金化,电解几乎完成,电流趋于平稳。

由图5可以看出:随着电解温度的升高,起始还原电流从1.3 A增加到1.82 A,进入第二阶段的时间向左偏移;1 000 ℃下各反应阶段的电解电流比800 ℃下的电解电流值大。这是因为升高温度降低了反应的活化能,使得界面电解反应速度增加;同时,升高温度加快了TiO2及Fe2O3在熔盐中的还原速率,加快了CaTiO3/Fe/电解质三相界面化学反应速度以及脱嵌的O2-的扩散速度,促进中间产物的电解过程[26-27]。根据文献[28]报道,温度每升高1 K,熔盐电导率增加0.2%。因此,随着电解温度的升高,CaCl2的电导率增加,背景电流也随之增大。

图5 不同电解温度下时间-电流曲线

3 结论

1)温度对电解产物微观形貌影响显著,随着电解温度的升高,产物粒径尺寸增大,孔隙度减小,900 ℃产物粒径分布均匀,呈海绵钛。

2)随着电解温度的升高,产物氧含量先降低后升高,高温有利于电解过程反应的进行,但过高温度导致阴极孔隙度降低,限制电解过程。

3)为得到颗粒尺寸均匀,粒径较小,纯度较高的钛铁合金粉末,电解温度不宜过高,采用900 ℃的电解温度较为合适。同时,降低温度亦有利于降低电解能耗,减少背景电流所产生的电量过分消耗。