Si含量对铸造Al-Si合金烧蚀特性的影响*

李 阳,雷 卓,李建平,刘 磊,徐铭泽

(西安工业大学 材料与化工学院,西安 710021)

柴油机在工作过程中,燃烧室各部件需经受高温高压燃气高频往复冲刷[1],活塞作为发动机的核心零部件,在工作中直接与高温高压燃气接触,燃气的平均温度在800~1 000 ℃,瞬时温度可达1 800~2 600 ℃[2],活塞顶部温度可达到425 ℃以上,这极易导致活塞顶部出现烧蚀、开裂等问题[3],加之柴油机功率密度的日趋升高,使得活塞的烧蚀问题更加突出,对其性能提出了越来越高的要求,现代柴油机活塞的材料通常是共晶和过共晶铝硅合金,因为其具备良好的铸造性能和热稳定性。

目前相关工作者对活塞烧蚀机理的研究主要通过模拟真实工况的台架测试和实验室自制的燃气烧蚀平台测试等,文献[4]利用自建烧蚀平台对Al-Si合金及铝基复合材料进行烧蚀试验,发现铝基复合材料的抗烧蚀性强于普通Al-Si合金,阐明了活塞合金烧蚀机理为熔化烧蚀和气体流动剥蚀;文献[5]利用氧乙炔燃气平台对活塞铝合金进行烧蚀,模拟活塞真实工况,发现了活塞铝合金的烧蚀主要是由于积碳与裸露的活塞铝合金反应,生成极易水解的Al4C3陶瓷相,由于陶瓷相与铝合金热膨胀系数的较大差异,形成热失配使材料开裂剥离。文献[6-7]则利用台架测试后的活塞进行分析,认为热机疲劳是导致活塞失效的主要原因,研究发现热机疲劳的起始是由于热机械载荷过大导致的初生硅相开裂。文献[8]采用专用设备和处理算法研究台架测试中活塞缸内压力信号,对铝合金活塞所经历的爆震程度进行分类,认为活塞轻度烧蚀主要由于热腐蚀及积碳腐蚀所导致,重度烧蚀则是主要由磨损导致;此外,文献[8]和文献[5]在研究烧蚀机理时均将表面粗糙度作为烧蚀程度的重要判据。表面粗糙度不仅可以影响热交换、易引起应力集中,导致疲劳极限降低[9-11],还可反映材料内部微观组织的演变,材料的相变、氧化、内部反应都会导致表面粗糙度发生改变。为了提高活塞的耐烧蚀性,相关工作者对活塞合金进行了热暴露、热疲劳、成分优化等相关研究[12-15],其中Si质量分数对活塞合金影响较大,随Si质量分数的升高,Al-Si合金硬度、抗拉强度等力学性能逐渐增强,切削加工性能变差[16-17],但Si质量分数对Al-Si合金烧蚀性能的影响还尚不清楚,且较少出现利用表面粗糙度来表征合金在高温燃气冲击下产生轻微烧蚀时的表面特性的研究方法。

综上所述,燃气冲击下Si质量分数对Al-Si合金烧蚀特性及粗糙度演变规律的影响尚未明确,因此本文以Al-Si二元合金作为研究对象,采用自建燃气烧蚀平台,对经过变质和T6热处理的不同Si质量分数的铸造Al-Si合金进行测试,研究Si质量分数对Al-Si活塞合金烧蚀特性的影响,并利用表面粗糙度表征合金在燃气冲击下的表面状态,为材料的性能优化和部件设计提供有效帮助。

1 试验材料及方法

1.1 材料制备

Al-Si二元合金采用金属型铸造工艺,在ZP-25 型中频感应电炉进行熔炼制备,其成分配比见表1。

表1 活塞铝合金成分配比表

将工业纯铝(纯度≥99.7%)、工业纯硅(纯度≥99.5%)加入到石墨坩埚中熔化;升温至730~780 ℃,采用质量分数w为1%~2%的P盐和w=0.3%~0.4%的混合稀土(60Ce-40La)对熔液进行复合变质处理,静置保温10 min;待熔液温度降至710~730 ℃时,采用1.0%~1.5%的C2Cl6进行精炼除气,静置保温15 min后加入质量分数为1.5%~2.0%的Al-Ti-C做细化处理,保温10 min后进行刮渣。将制备好的合金熔液倒入提前预热好的金属模具中,浇铸温度和模具预热温度分别为730 ℃和250 ℃。

1.2 烧蚀测试方法

用于燃气冲击试验的试样(30 mm×30 mm×10 mm)均取自铸锭底部,本试验采用T6热处理优化合金微观结构,热处理工艺见表2。

表2 Al-12%Si热处理工艺参数Tab.2 Heat treatment process parameters of Al-12%Si alloy

试样的正面(燃气冲击面)用SiC砂纸打磨至800#,以控制原始粗糙度(Ra1)在0.3~0.4 μm范围内,采用丁烷火焰对材料进行5次循环式燃气冲击,燃气冲击火焰温度为1 200 ℃、烧蚀角度90°、试样表面到火焰喷嘴的距离为(7±0.2) mm,利用燃气冲击将材料表面加热到400 ℃左右,利用压缩气流迅速风冷至室温,记录烧蚀时间,绘制燃气冲击温度曲线。燃气冲击过程循环5次,每次循环后测量材料的表面粗糙度(Rax)、质量(mx)、中心厚度(dx),试样的线烧蚀率、质量变化及粗糙度变化的计算式为

Δm=mx-m1,

(1)

ΔRa=Rax-Ra1,

(2)

(3)

1.3 表征

利用TR200手持式表面粗糙度仪,以触针法(接触式测量法)测量粗糙度,针尖材料为金刚石,半径:5 μm,测量范围:0.025~12.500 μm,分辨率:0.01 μm,测量行程长度:2 mm,对不同状态下合金试样表面粗糙度进行测量,每个试样的表面粗糙度均进行6次测量,取平均值;利用分析天平(GL2241-1SCN)测量质量,精度:0.1 mg;利用岛津X射线衍射仪(LabXXRD-6000)进行材料的物相分析;利用光学显微镜(NIKON EPIHOT3000)观察合金截面的金相组织;利用Quanta-400F型扫描电镜观察合金表面微观组织形貌;利用扫描电子显微镜配备的能量色散光谱(EDS)分析各相成分;利用布氏硬度机测量合金在燃气冲击前后的力学性能。

2 试验结果与分析

2.1 Al-Si合金原始组织

不同Si质量分数的Al-Si合金在经过T6热处理后的微观组织如图1所示。

图1 Al-Si合金T6态微观组织

从图1(a)~(c)中可以看出,Al-Si合金主要由灰白色、深灰色两个相组成,其中灰白色部分为α-Al相,深灰色为Si相。根据形态特征,Si相中深灰色长条状、短棒状部分为共晶Si,长径比多大于3;深灰色块状、球状部分为初生Si。T6下的共晶硅为短纤维状和粒状;初生硅呈块状和球状,Al-7%Si合金内部只有共晶硅颗粒,而无初生硅;随Si质量分数的升高,初生硅逐渐出现并增多。图1(d)~(f)为不同Si质量分数的Al-Si合金T6后的扫描照片,其中灰色纤维状、颗粒状的为共晶硅;块状的为初生硅;白色颗粒状、条状的为稀土相。不同Si质量分数的Al-Si合金在经过T6热处理后的物相分析如图2所示。从物相分析中发现:Al-Si合金的衍射峰只有Al峰与Si峰,未见其他衍射峰。

图2 Al-Si合金原始XRD分析

2.2 表面温度曲线的测定

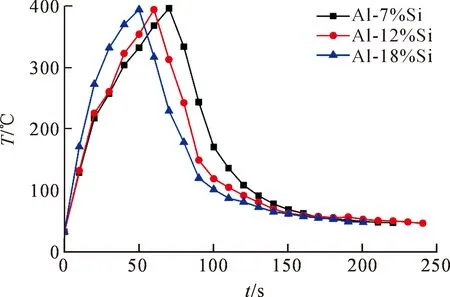

Al-Si合金在1 200 ℃的燃气冲击下被加热到400 ℃,随后利用压缩气流迅速风冷至室温,利用红外测温仪对合金表面温度进行实时监测,其材料表面温度曲线如图3所示。

图3 Al-Si合金燃气冲击过程中表面温度曲线

从图3可以看出:Al-7%Si经过70 s加热到400 ℃,Al-12%Si经过60 s加热到400 ℃,Al-18%Si经过40 s加热到400 ℃。因此,假设材料接收到相同热量、比热容相同,忽略Si质量分数对材料及燃气传热的影响,通过对比Al-Si合金烧蚀到相同温度所需要的时间可以得出,随着Si质量分数的升高,Al-Si合金在燃气冲击下升温到400 ℃所需要的时间越少,说明Al-Si合金的导热能力随着Si质量分数的增加而降低,查阅资料可知纯铝的热导率为237 W·(m·K)-1,纯硅的热导率为150 W·(m·K)-1,对于硅在铝中的随机分布,可采用串联模型[18]计算Al-Si合金材料导热热导率:

(4)

式中:fv为Si的体积分数;ka为Al的常温固态热导率;kb为Si的常温固态热导率。计算得出Al-Si合金热导率随着Si质量分数的升高而逐渐降低,与燃气冲击下表面升温曲线规律一致。

2.3 燃气冲击前后性能的演变

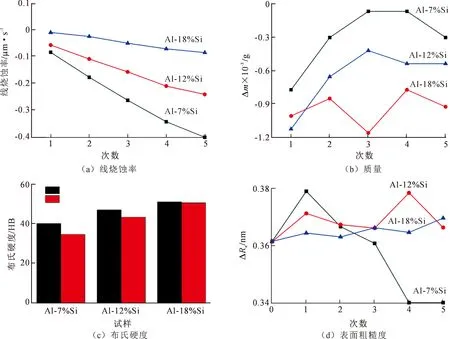

图4为Al-Si合金燃气冲击前后性能的演变规律。其中图4(a)为Al-Si合金试样五次燃气冲击前后的线烧蚀率,在相同的燃气温度下通过分析Al-Si合金的线烧蚀率后发现,随着烧蚀次数的增大,Al-Si合金线烧蚀率逐渐减小;随着Si质量分数的升高,Al-Si合金的线烧蚀率变化幅度越来越小,这说明随着Si质量分数的升高,Al-Si合金的抗烧蚀性逐渐增强。图4(b)为Al-Si合金试样五次燃气冲击前后的质量变化,不同Si质量分数的试样在五次燃气冲击过程中均经历了失重到增重再到失重的过程。Al-Si合金第一次燃气冲击后质量损失最为严重,之后次数下燃气冲击对Al-Si合金试样质量的影响较为微弱,质量变化较小。

图4(c)为Al-Si合金烧蚀前后的硬度变化,Al-Si合金在经历相同温度、相同冲击次数的燃气冲击后,试样燃气冲击后的布氏硬度均低于对应合金试样燃气冲击前的原始硬度,Al-7%Si烧蚀前后的硬度变化最大;Al-12%Si烧蚀前后硬度变化较小;Al-18%Si烧蚀前后硬度基本无明显变化,这说明Al-Si合金试样在经过相同温度、相同次数的燃气冲击后,随Si质量分数的升高,Al-Si合金的抗烧蚀能力逐渐增强。通过燃气冲击前后的硬度变化得出的结论与Al-Si合金的线烧蚀率变化所反映的烧蚀特性相一致。

Al-Si合金燃气冲击前后试样表面粗糙度变化如图4(d)所示,从图中可以看出Al-Si合金在烧蚀过程中粗糙度变化与质量变化类似,也出现了随着烧蚀次数的增加而呈现增失往复的过程,随着Si质量分数的升高,表面粗糙度变化趋势逐渐减弱。w(Si)=18%的Al-Si随燃气冲击次数的增多,表面粗糙度变化已经十分微小。w(Si)=7%的Al-Si合金在五次燃气冲击中表面粗糙度呈现:增→减→减→减→平;w(Si)=12%的Al-Si合金在五次燃气冲击中表面粗糙度呈现:增→减→减→增→减;w(Si)=18%的Al-Si由于良好的耐蚀性,其粗糙度保持 “增→减→增→减→增”的往复过程,且变化十分微小。

图4 Al-Si合金烧蚀过程中的性能变化

2.4 Al-Si合金烧蚀后物相分析

针对燃气冲击下Al-Si合金性能变化,对燃气冲击后的Al-Si合金进行微观组织分析,其X射线衍射图谱如图5所示。

图5 Al-Si合金烧蚀后XRD分析

从图5可看出:烧蚀后不同Si质量分数的Al-Si合金除了含有Al峰和Si峰之外,同时出现了较为微弱的Al2O3衍射峰出现,这说明尽管Al-Si合金表面温度较低,但在1 200 ℃的高温燃气冲击过程中出现了一定程度的氧化。

2.5 Al-Si合金烧蚀后宏观及微观形貌的变化

Al-Si合金在经过1 200 ℃的燃气冲击5次后,表面宏观形貌如图6所示。Al-7%Si在五次燃气冲击后表面出现局部颜色加深的现象,Al-12%Si在燃气冲击过程中经历了表面颜色的加深与减弱,在五次冲击完成后,表面呈现的状态与燃气冲击前的无明显变化;Al-18%Si表面在烧蚀过程中均无明显变化,在五次燃气冲击完成后表面无明显颜色变化,根据丁烷燃气冲击范围,将燃气冲击后的Al-Si合金试样分为三个区域,分别是:烧蚀中心区Ⅰ、烧蚀过渡区Ⅱ、烧蚀边缘区Ⅲ。

基于图6不同烧蚀区域的宏观组织变化,对Al-Si合金进行截面分析,图7为Al-Si合金在不同燃气冲击区域的截面金相。从图7可看出: Si质量分数分别为7%,12%,18%的Al-Si合金在遭受燃气冲击最为严重的烧蚀中心区Ⅰ均发现有少量孔洞和Al/Si相界的开裂现象,在远离烧蚀中心区的Ⅱ区和Ⅲ区未发现明显的孔洞及开裂;且w(Si)=7%合金燃气冲击中心处的孔洞较w(Si)=12%和w(Si)=18%合金明显更多,w(Si)=18%的Al-Si的燃气冲击中心处未能观察到明显孔洞,但存在少量Al/Si相界的开裂。说明随着烧蚀的进行,烧蚀中心被破坏的最为严重,随着深度的增加,烧蚀破坏的程度越小,合金边界处已超过了烧蚀作用的热影响区范围,且随着Si质量分数的升高,高温燃气冲击对其内部微观组织的影响逐渐减弱。

针对Al-Si截面金相烧蚀中心区Ⅰ中所产生的Al/Si相界开裂及孔洞现象,在高倍扫描下对烧蚀中心区Ⅰ进行观察,图8为Al-Si合金燃气冲击后烧蚀中心区Ⅰ的高倍扫描照片。

从图8(a)~(c)可以发现,随着Si质量分数的升高,氧化物明显较少,且出现少量析出物,w(Si)=7%的Al-Si合金烧蚀中心有许多氧化物及析出物,且出现少量聚集现象。但随着Si质量分数的升高,Al-Si合金烧蚀中心处析出物逐渐减少,氧化程度逐渐减小,说明随着Si质量分数的升高,合金耐烧蚀性增强。这与之前通过Al-Si合金厚度变化、硬度变化所得出的结论一致。

2.6 Si质量分数对Al-Si合金烧蚀特性及表面状态的影响讨论

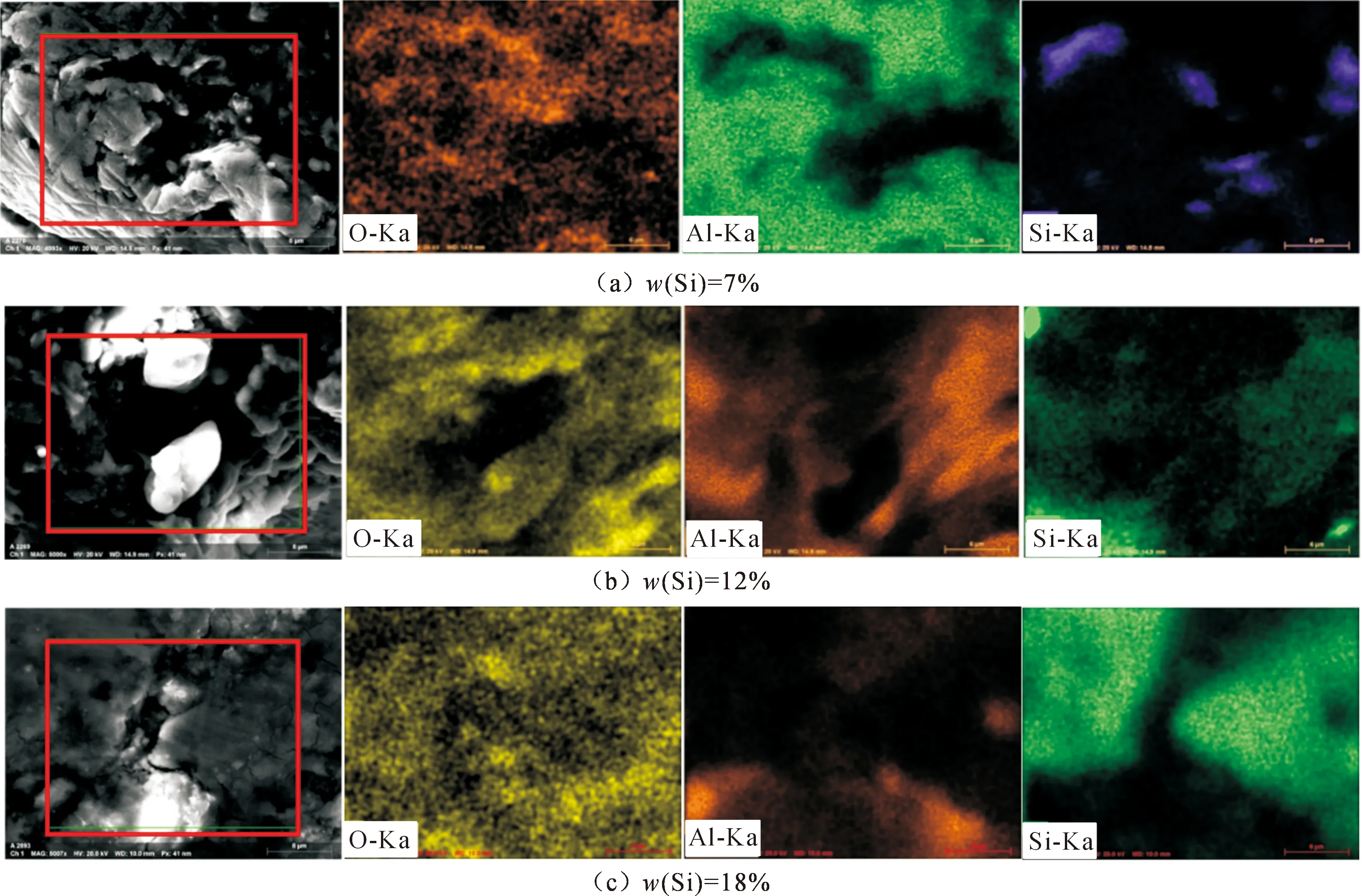

为进一步分析Al-Si合金烧蚀机理,对烧蚀中心区在高温燃气冲击下产生的孔洞进行高倍显微形貌及元素的面分析,如图9所示。

通过图9可知:Al-Si合金在高温燃气冲刷下,合金表面存在大量的氧元素,且铝元素的分布与氧元素有所重叠,结合合金燃气冲击后的物相分析可知:基体上的铝元素与氧元素紧密结合形成了一层氧化铝薄膜覆盖在合金表面。硅元素主要分布在孔洞附近,结合图8中第二相的析出与聚集说明Al-Si合金在高温燃气冲击下,基体内部高硅含量的共晶组织发生析出,在合金表面聚集,经过高温燃气的剪切作用,合金表面发生熔化烧蚀,产生如图9所示的孔洞,w(Si)=12%的Al-Si烧蚀孔洞处有白色物质被冲断和撕扯的痕迹,通过面扫描可知白色物质为氧化铝,高温作用下,合金表面产生一层氧化铝,高硅含量的共晶组织在高温作用下析出并冲破氧化铝薄膜,导致合金出现烧蚀孔洞。

图9 Al-Si合金烧蚀中心孔洞处面能谱

Al-Si合金随着Si质量分数的升高,导热能力逐渐降低,这是由于随Si质量分数的升高,造成共晶硅的增大以及α-Al基体中Si原子固溶度的升高,铝基体晶格畸变加剧,破坏了原有的有序结构,进而导致Al-Si合金的导热能力逐渐降低;由硬度变化、厚度变化可知:随着Si质量分数的升高,Al-Si合金抗烧蚀性能愈来愈好,Al-Si合金在燃气冲击过程中质量出现了“减小→增大→减小”的增失往复过程,结合合金烧蚀中心宏观组织及微观分析可知:合金的第一次燃气冲击下的失重较为严重,这是由于高温燃气及气流冲刷使得材料表面水分及附着物发生损失,随后的回升是由于高温燃气冲击下合金表面产生的Al2O3,以及高硅含量的共晶组织析出所导致,高硅含量的共晶组织由于较大的热膨胀系数、较低的熔点而容易析出至合金表面;随后的失重是由于合金表面共晶结构的物质发生析出并聚集,当温度到达这些析出颗粒的熔点时,经过高温燃气的冲刷作用,这些聚集的颗粒及部分氧化层被剥离,导致了合金质量的减少。随Si质量分数的升高,Al-Si合金的质量变化逐渐减小,图4(b)中w(Si)=7%的Al-Si本应由于较少的Si质量分数和较低的耐烧蚀性,其质量变化程度应大于w(Si)=7%,18%的Al-Si,猜测是由于燃气冲击过程中产生的氧化物及高硅含量析出物在气流冲刷作用下被较大程度的剥离,反映在质量变化上为:w(Si)=7%的Al-Si烧蚀过程中的质量变化最小;Al-Si合金的粗糙度也出现了增失往复的变化,且随着Si质量分数的增大,Al-Si合金粗糙度变化的幅度逐渐减小,w(Si)=7%的Al-Si合金在五次燃气冲击过程中粗糙度呈现“增→减→减→减→平”的往复变化过程,这是由于w(Si)=7%的Al-Si耐烧蚀性能较差,在高温燃气冲击下,合金内部有较多的高硅含量的共晶组织析出,在气流冲刷作用下,合金表面高硅含量的颗粒逐渐被剥离,造成粗糙度逐渐下降,之后在硅相颗粒被剥离大部分后,又将从内部析出大量的共晶硅组织,以此往复进行;w(Si)=12%的Al-Si合金的耐蚀性能一般,在高温燃气冲击下,会析出一部分高硅含量的共晶组织,造成粗糙度增大,随后在燃气冲击作用下,硅相颗粒逐渐被剥离;w(Si)=18%的Al-Si合金的耐蚀性很强,即使受到高温燃气的冲击,也只会析出很小部分的共晶组织,而这些少量的析出物又会很快被气流所剥离,进而继续有共晶物质的析出以及气流的剪切。本文猜测在轻微燃气冲击作用下:w(Si)=7%的Al-Si合金粗糙度将保持“增→减→减→减”的往复过程;w(Si)=12%的Al-Si合金粗糙度将保持“增→减→减”的往复过程;w(Si)=18%的Al-Si合金粗糙度将保持“增→减”的往复过程。当烧蚀程度增大,合金的破坏由腐蚀变为磨损时,结合本课题组保彤论文[4]可知:合金表面粗糙度将不复之前的规律,会随着烧蚀程度的增大,粗糙度不断增大。Al-Si合金的烧蚀主要是由高硅物质析出和气流冲击共同作用的,高温燃气冲击过程中,材料表面温度迅速升高,熔点较低的共晶硅结构成分具有较大的热膨胀系数和较低的熔点,容易克服物质结构从而发生Al/Si相界开裂和共晶物质的析出,经过高温燃气的不断冲刷,附着在活塞表面的共晶成分发生聚集,当温度达到颗粒的熔点时,颗粒会以液态形式黏附在活塞表面,经过高温燃气和压缩空气的气动剪切作用,活塞表面就会发生熔化烧蚀。

3 结 论

1) Al-Si合金的抗烧蚀性随Si质量分数的升高而增大。随Si质量分数升高Al-Si合金的线烧蚀率越来越小,分别降低95%,92%,84%,燃气冲击前后硬度变化逐渐减小,分别降低13.6%,8.9%,1.0%。

2) Al-Si合金的质量变化与粗糙度变化均呈现增失往复的过程,且随着Si质量分数的增大,增失往复的幅度减小,这是高硅含量的共晶物质析出、Al2O3的产生以及气流剥蚀共同作用的。Al-Si合金质量的升高是由于Al2O3的产生以及高硅含量共晶物质的析出,质量的减小是由于气流的剪切作用,剥离掉合金表面的共晶颗粒组织。在轻微燃气冲击作用下:w(Si)=7%的Al-Si合金粗糙度保持“增→减→减→减”的往复过程;w(Si)=12%的Al-Si合金粗糙度保持“增→减→减”的往复过程;w(Si)=18%的Al-Si合金粗糙度保持“增→减”的往复过程。

3) Al-Si合金在高温燃气冲击下的烧蚀主要是高硅物质析出与气流冲刷共同作用的结果。Al-Si合金在燃气冲击后,合金表面在高温下产生Al2O3,内部共晶Si组织由于较大的热膨胀系数,会克服物质结构到达合金表面,在燃气冲击下聚集→剥离,产生孔洞。