机加工车间设施布置设计及优化*

杜来红,陈 桦,梁小微

(西安工业大学 机电工程学院,西安 710021)

制造业的核心是生产,然而生产过程中产品搬运、等待的时间远多于产品加工的时间,因此,降低成本的主要途径是科学地规划总体布局。优化车间设施布置,可以使得物料搬运流畅,减少10%~30%的搬运费用。文献[1-2]运用系统布置设计方法(System Layout Planning,SLP)解决了车间设施布局的优化问题,该方法主要基于推式生产方式进行车间布局优化,本质上缺乏动态柔性。文献[3]运用模拟退火算法、遗传算法、粒子群算法和蚁群算法等启发式算法求解设施布局优化数学模型。启发式算法收敛性较好,能够求得优化问题全局最优解,但其优化解一般为数据集或矩阵,不直观,需要设计规划人员花费一定精力才能转化为二维车间设施布置图。此外,在设施布置中应用较多的仿真软件有 WITNESS[4],FLEXSIM[5-6],AnyLogic[7]和Plant Simulation[8-9]等,这些方法可对设施布置的各个元素和具体生产过程进行建模和虚拟仿真,能够反映生产物流的全过程状态信息,有助于设备布置的优化改善。

某公司的机加工车间是多品种、少批量为主的生产系统。经实地调研,发现存在如下问题。车间的现有设备、工装夹具和工具摆放不合理,物流路径太长,现场管理效率低下,导致零件的生产效率低下,物流强度降低、生产周期过长、产品的生产能力受限。根据企业的上述问题,文中采用仿真软件FLEXSIM对现有生产线的布局进行分析和优化,以期利用机床潜在生产力,降低成本。

1 机加车间生产现状分析

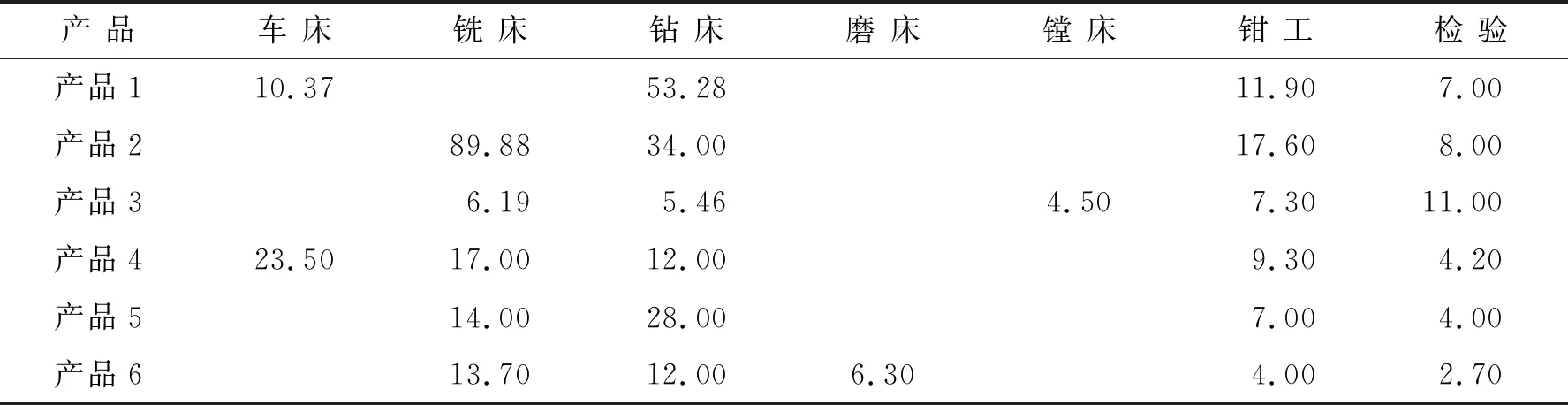

该车间生产的产品主要有心轴、摇臂支架、方套、泵缸体、壳体、操纵手柄、杠杆、平衡滑轮轴、大链轮座、导轨侧压板、挡块、导轨压块等产品。产品工艺流程及数量统计见表1。

表1 产品工艺流程及数量

对产品进行统计后,测量各个加工区坐标,运用直角算法计算距离,结合加工单位对之间的物流量绘制产品距离和运量散点图,如图1所示。

图1 产品距离和运量散点图

分析需要改善的作业对,以此为依据进行重新布置。由图1可知,各个加工区域比较分散,坐标点偏向于距离坐标轴,说明搬运距离长。检验到入库、车到铣和钳工到检验的搬运量分别标记为676,436,449件,搬运作业对数量多,且搬运距离远,需要改善。

2 机加车间系统布置设计

根据系统布置设计法一般流程,进行物流关系分析,利用从至表法分析确定物料移动的强度和数量,在作业单位距离从至表、运量从至表、物流强度计算的基础上,绘制物流相关图。通过调研车间设施布置人员、作业单位管理人员及操作人员,在遵循工作流程连续性、管理方便、安全、公用等原则基础上,绘制非物流相关图。综合考虑物流与非物流关系的影响,综合关系密切度取2∶1,计算各作业对综合等级关系,并绘制综合相关图,如图2所示。

1—车;2—铣;3—钻;4—磨;5—镗;6—钳工;7—检验;8—材料区;9—齿轮加工区;10—刀具预调测量;11—数控车削中心;12—数控立式加工中心;13—数控加工区。

A为超高物流强度;E为特高物流强度;I为较大物流强度;O为一般物流强度;U为可忽略搬运量;X为不希望接近量。

在综合相关图绘制的基础上,将相关图转化为关系工作表,并绘制无面积拼块图,得6种无面积方案图。经物流流程分析,由产品运量从至表计算主要物流流程路线,确定4种布置方案。对加工区间进行面积统计并适当调整,绘制车间布置图如图3所示。图3中数字含义同图2。

图3 机加工车间布置图

3 车间布局的仿真优化

由系统布置设计法得到了4种可行的优化方案,由于数学模型的建立是实际问题的抽象,许多实际的工程问题有待于进一步挖掘。该实际机加工车间为离散动态随机系统,静态数据模型适应性差,利用计算机仿真手段模拟整个生产过程来判断方案的可行性,有助于该生产系统进一步的优化和完善。产品加工时间见表2。

表2 产品加工时间

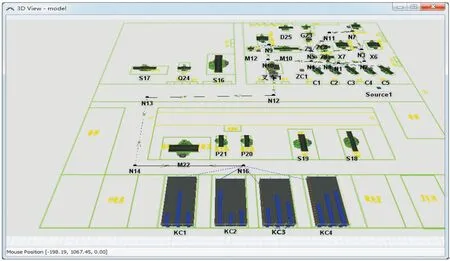

3.1 布局方案导入

根据中试基地调研的设施布局绘制成CAD平面图,并将其导入FLEXSIM软件中,如图4所示;从FLEXSIM软件模型库中拖入实体,包括发生器、机床、手推车、货架等,将各个机床固定在相应的布局位置;对实体进行编号,根据产品的工艺路线连接实体,机床与机床之间进行A连接,机床与搬运工具之间进行S连接。C1、C2、C3、C4、C5为车床;X6、X7为铣床;Z8、Z9为钻床;M10、M11、M12为磨床;N1、N2、N3、N4、N5、N7、N8、N9、N10、N11、N12、N13、N14、N16为网络节点;T13为镗床;Q14、Q24为钳工;J15为检验;S16为数控立式加工中心;S17为数控车削中心;S18为数控线切割机床;S19为电火花成型机床;P20、P21为抛光机;M22为高精度平面磨床;G23为滚齿机;C24为插齿机;D25为刀具测量仪;ZC1为车床暂存区;ZC6为铣床暂存区;ZC8为钻床暂存区;ZC10为磨床暂存区;ZC13为镗床暂存区;ZC14、ZC15为钳床暂存区;ZC16为检验暂存区;KC1、KC2、KC3、KC4为库存。

图4 FLEXSIM环境下导入的车间布置图

3.2 仿真实体参数设置

发生器的到达方式采用到达时间序列,定义到达产品的类型和数量,创建6个实体类型分别代表6种产品,如图5所示。

图5 发生器参数设置

临时实体流采用发送至端口方式,根据返回值选择输出端口,通过函数getitemtype(item)获取临时实体类型,以此为依据确定输出端口。如图5所示,1号产品与4号产品到达车床加工,剩余产品到达铣床加工。

各机床暂存区设定容量和临时实体流,机床的加工时间通过函数ValuesByCase进行设定,其中分支情况由getitemtype(item)函数得到产品类型,设定具体加工时间。

3.3 仿真数据分析

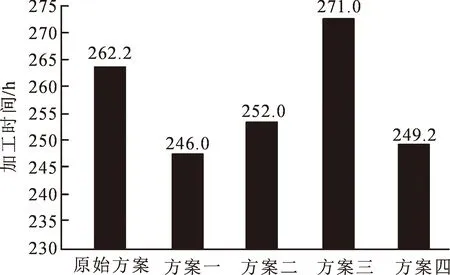

根据生产现场工作情况,本条生产线每天工作的有效时间为450 min,故在仿真系统中设定工作时间为450 min,分别对改善前方案和改善后4种方案进行运行仿真,仿真结果如图6所示。

图6 车间布局方案仿真结果

通过对生产车间的实地调研、计算分析,对车间布局形成4个备选方案,利用FLEXSIM软件对原方案和4个备选方案进行仿真,主要考虑生产线加工时间的影响因素,得出在该仿真方案中,方案一用时较少,生产效率较高,故在该车间设施布局时,可优先考虑方案一。

4 结 论

本文运用系统布置设计的方法对机加工车间进行重新布局,分析机加工车间各个加工区的物流关系和非物流关系,得到综合关系表并绘制综合相关图;在综合相关图的基础上进行面积拼图并进行物流流程分析得到4个可行的布置方案。据此,利用FLEXSIM软件建立车间生产系统仿真模型,结合仿真结果对4种方案进行综合评价,确定最优布置方案。该方法已成功应用于BD公司的机加工车间中,结果证明,系统布置设计方法与系统仿真手段结合,可有效解决生产系统设施布置的优化问题。文中未涉及有关布置方案的综合评价方法和具体仿真数据处理过程。另外,忽略了工位的人机工效学分析、工件的装夹时间和产品不合格返工等因素的影响,后期研究将着重考虑此类因素,以期解决工程实际问题。