民用飞机后机身全尺寸静力试验与有限元分析

朱正义,任宇康

(上海飞机设计研究院,上海 201210)

近年来,复合材料大量应用于民用飞机,以波音787和空客A350为代表的新一代民用飞机复合材料用量已超过50%。相对于金属材料结构,复合材料结构性能受制造和环境影响较大,分析方法成熟度相对较低,目前复合材料结构的静强度验证还需要依赖于大量的试验[1]。国内民用飞机复合材料应用技术迅速提高,已经取得型号合格证的ARJ21-700飞机主要在翼梢小翼、方向舵、翼身整流罩、雷达罩等部位使用了复合材料[2]。

飞机结构静强度试验是通过给试验件施加静态载荷的方法研究和验证飞机结构在静载荷作用下的强度特性[3]。结构静强度研究有分析和试验两种方法,它们相辅相成,试验结果可作为结构强度性能的依据,同时可为建立精确的分析模型提供数据支持[4]。刘佳[5]针对某民用飞机后机身结构特点和受载形式,设计了相应的静力试验方案;郑建军等[6]从试验飞机支持、试验加载及控制、试验测量及监控、损伤检测及状态监测等方面制定了总体的技术实现方案;何志全等[7]研究了大型民用飞机前缘缝翼静力试验载荷设计技术,提出了基于最小安全裕度原则的试验基准载荷筛选方法;刘玮等[8]开发了一种机身载荷施加策略及配套的加载装置设计技术,解决了固定杠杆比加载系统难以对不同工况机身进行有效加载的问题。以上学术论文研究了民用飞机静强度试验技术,为本文的研究提供了重要技术参数。

民用飞机后机身结构的适航验证可以通过理论分析和试验来共同表明符合性,因此对某型飞机后机身部段进行全尺寸试验验证和理论分析具有重要工程意义。

1 后机身简介

某大型民用飞机复合材料后机身为平尾、垂尾及后压力框支持结构,分为前段、后段两个分段,后机身结构采用常规的半硬壳式结构,尾椎结构中未布置长桁,从后压力框结构到尾锥后端框结构共布置12个框段。后机身结构分段图如图1所示,其中平尾悬挂框为前、后段分离面。

图1 后机身结构分段图

2 试验支持和试验加载

2.1 试验支持

后机身全尺寸试验采用全机支持方式,即对前起落架约束垂向位移,对左、右主起落架约束垂向位移和航向位移,对左起落架约束侧向位移,约束状态如图2所示。

图2 试验约束状态

2.2 试验加载

试验采用胶布带杠杆系统、双层地板梁、假件接头加载等加载方式。垂尾侧向、垂向及后机身垂向、侧向载荷通过胶布带杠杆系统加载,如图3所示。机身垂向载荷通过机身地板梁加载装置加载,双层地板结构加载系统能够更真实地模拟机身客载和商载。平尾垂向、侧向载荷在相应加载接头上施加,由于平尾为静定结构,本文通过假件模拟来获取平尾传递的真实载荷。

图3 胶布带-杠杆系统加载示意图

2.3 试验设备

试验加载设备采用液压作动筒和测力传感器。对每一级载荷值,均满足力控加载点动态误差不大于2.5%Pmax,静态误差不大于1.0%Pmax,Pmax为最大加载载荷。

应变片采用BE系列应变片,其精度等级为A级。位移传感器采用电流型拉绳式/拉杆式位移传感器,其允许误差不大于0.5%FS,FS为位移测量值。试验数据采集使用HBM、ST18数据采集系统,其精度为1%。

所有在试验过程中使用到的位移传感器、测力传感器、MTSFlexTest200试验加载控制系统、HBM、ST18数据采集系统等设备均经过校准、检定,在有效期内使用,且具有合格证。

3 后机身全尺寸试验

3.1 试验工况、载荷

某大型民用飞机后机身结构的载荷来源主要为飞机垂尾与平尾载荷,后机身结构的静强度考核工况需要通过载荷筛选来进行确认。

根据飞机侧向剪力累计包线、机身侧向弯矩包线和机身扭矩包线来筛选机身侧向严重工况。侧向剪力包线如图4所示,机身侧向弯矩包线如图5所示,机身扭矩包线如图6所示。

图4 后机身侧向剪力包线

图5 后机身侧向弯矩包线

图6 后机身扭矩包线

根据飞机垂向剪力累计包线、机身垂向弯矩包线筛选出后机身垂向严重工况。垂向剪力包线如图7所示,垂向弯矩包线如图8所示。

图7 后机身垂向剪力包线

图8 后机身垂向弯矩包线

经过包线综合筛选,得到后机身结构的侧向严重工况和垂向严重工况分别为机动平衡工况和发动机失效工况。

机动平衡工况的主要载荷为平尾载荷,其试验载荷见表1,表中X,Y,Z分别为载荷的作用坐标,Fx,Fy,Fz分别为逆航向、侧向、垂向载荷。

表1 机动平衡工况平尾载荷

发动机失效工况的主要载荷为垂尾载荷,其试验载荷见表2。

表2 发动机失效工况垂尾载荷

3.2 试验状态理论分析

根据试验加载点载荷进行了试验状态的有限元模拟分析,在有限元模型中,后机身所有壁板蒙皮均简化为壳单元,长桁简化为杆单元。一方面有限元模型可以用于试验应力、位移的预测,对试验风险进行排查;另一方面试验只能验证最为典型的严重工况,需要通过全尺寸试验和理论分析的对比进行有限元模型建模的验证,验证后的模型和计算方法可以用于进行全面的工况分析。后机身有限元模型如图9所示,有2 741个节点,5 406个单元。

图9 后机身有限元模型

经过计算得到机动平衡工况的位移如图10所示,Von Mises应力如图11所示。

图10 机动平衡工况位移

图11 机动平衡工况Von Mises应力

经过计算得到发动机失效工况的位移如图12所示,Von Mises应力如图13所示。

图12 发动机失效工况位移结果

图13 发动机失效工况Von Mises应力结果

3.3 试验与分析结果对比

机动平衡工况试验数据与有限元分析数据对比结果如图14所示。位移测量点布置均为后机身部段垂向测量点。

图14 机动平衡工况位移对比

发动机失效工况试验数据与有限元分析数据对比结果如图15所示。位移测量点布置均为垂尾侧向测量点。

图15 发动机失效工况位移对比

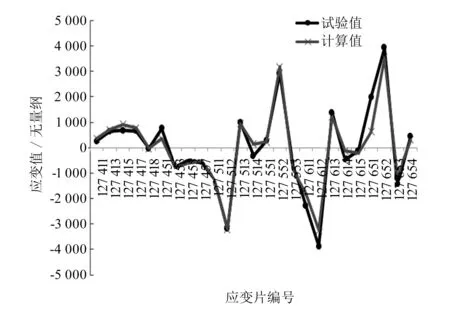

机动平衡工况为垂向严重工况,后机身前段复合材料壁板为受力严重部件,复材壁板的试验测量应变和有限元分析值的对比如图16所示。

图16 工况应变数据对比

发动机失效工况为侧向严重工况,后机身前段垂尾连接框为受力严重部件,垂尾连接框的试验测量应变和有限元分析值的对比如图17所示。

图17 发动机失效工况应变数据对比

4 结束语

本文提出了一套民用飞机后机身大部段试验方案,对后机身严重工况按飞机的包线进行了载荷筛选,确定了后机身结构的垂向严重工况为机动平衡工况,侧向严重工况为发动机失效工况。有限元分析和试验测量结果对比可知,位移的误差在3%以内,应变的误差在10%以内,表明建立的有限元模型较为合理,经过试验验证的有限元模型可用于飞机的强度分析和优化设计。