高含水量黏土压实特性与填筑试验研究

何 勇,贺 瑞,肖 鲲,余 波,杨印旺,万增勇

(1.西南电力设计院有限公司,成都610021;2.电力规划设计总院,北京100120;3.国家电网有限公司,北京100031;4.山西机械化建设集团公司,太原030009)

引言

典型的细粒土全压实曲线是一单驼峰曲线,即在一定的压实功作用下,越接近填料的最优含水量ωop,则压实度越高。袁俊平等[1]的研究表明,压实度又与填土的力学特性呈正比例相关,即压实度越高,填土的强度越高、压缩系数越低。因此,从这一意义上来说,细粒土的含水量对于场平填方工程至关重要。现行国家标准《建筑地基基础设计规范》GB 50007-2011规定,压实填土的含水量应控制在ωop±2%。但在我国南方多雨潮湿地区,由于雨量充沛,地下水位常年较高,形成了天然含水量远高于最优含水量的高含水量黏土。而有时工程建设不得不利用这样的高含水量黏土作为填料。

公路行业在含水量较高的高液限土压实方面开展了大量的研究工作,刘鑫等[2]提出高液限黏土可以用于直接填筑,压实度按0.88控制,但填筑厚度不宜大于8 m;程涛等[3]也提出高液限土可降低压实度回填,但同时指出此举对其强度、压缩性能均产生不利影响,应通过自密沉降量计算控制填筑高度;田见效[4]对高液限土改良压实开展了研究,指出掺加砂石可以提高改良土的最大干密度、降低最优含水量,而掺加石灰、水泥则可以提高最优含水量;张志伟[5]在过湿土的改良研究中指出,掺加石灰、水泥、NCS固化剂均可以降低土的含水量,提高土的强度和压缩性能。需要说明的是,他们研究的高液限土的天然含水量均不超过35%。杨世基[6]在天然含水量高达50%以上的高含水量残积黏性土的压实研究中提出改变压实衡量标准,采用最佳干密度(而非最大干密度)控制压实,此时虽然压实土的含水量高,但是强度较好。刘宝兴[7]在高含水量土高密实度压实研究中提出,采用临界含水量代替最优含水量控制压实,但仅能将压实含水量放宽3%左右。迟银波[8]、周建岐[9]、马希勇[10]等均提到超过某一含水量时,填土则不能压实到规定的压实度,需要采取掺加石灰、水泥等进行改良处理,但未定量研究。

本文要研究的是平均天然含水量高达58%,超出最优含水量30%以上的高含水量黏土的填筑。显然,它已不是典型的高液限土[4];同时,也不是杨世基[6]研究的具有原岩残余结构的残积黏土。本文依托±800 kV布拖换流站工程,采取了室内土工试验、现场压实试验、现场强夯置换试验等方式,分别研究了高含水量黏土的压实特性、填筑方式和处理效果,同时对高含水量黏土填方地基的沉降变形进行了探讨,旨在指导工程的高填方地基设计,也为类似高含水量黏土的压实研究提供参考。

1 高含水量黏土特性

白鹤滩-江苏、白鹤滩-浙江两回特高压直流输电工程送端同址合建为±800 kV布拖换流站,站址位于四川省凉山彝族自治州布拖县,站址总用地面积63.96 hm2,是目前全世界规模最大的特高压换流站。站址位于布拖盆地西南部边缘,地形地貌属山前洪积扇前缘与布拖盆地堆积阶地结合部位,场地上覆第四系全新统冲洪积黏土、上更新统~全新统冲洪积卵石和湖相沉积黏土,下伏下更新统~中更新统湖相沉积黏土。

1.1 性状特征

①1层黏土:主要为黏土,局部为粉质黏土、粉土;褐黄~褐色,稍湿~湿,呈可塑状,局部硬塑状,有机质含量为6.5%~8.4%,多属有机质土。

①2层黏土:褐~灰色,局部灰黑色,流塑~软塑状,局部含腐朽木质,含少量角砾及碎石,有机质含量为5%~15.4%,属有机质土~弱泥炭质土。

②3层黏土:主要为黏土,少量为粉质黏土、粉土,灰色、青灰色、深灰色,呈可塑状,局部硬塑状,有机质含量5.9%~7.6%,多属有机质土。

②4层黏土:主要为黏土,少量为粉质黏土,灰色、青灰色、深灰色,呈软塑状,有机质含量为7%~9.4%,多属有机质土。

③1层黏土:灰色、深灰色,以硬塑状为主,偶呈可塑状,部分岩芯断口处可见不规则光滑“镜面”,有机质含量为3.5%~8.1%,属有机质土。

1.2 物理力学性质

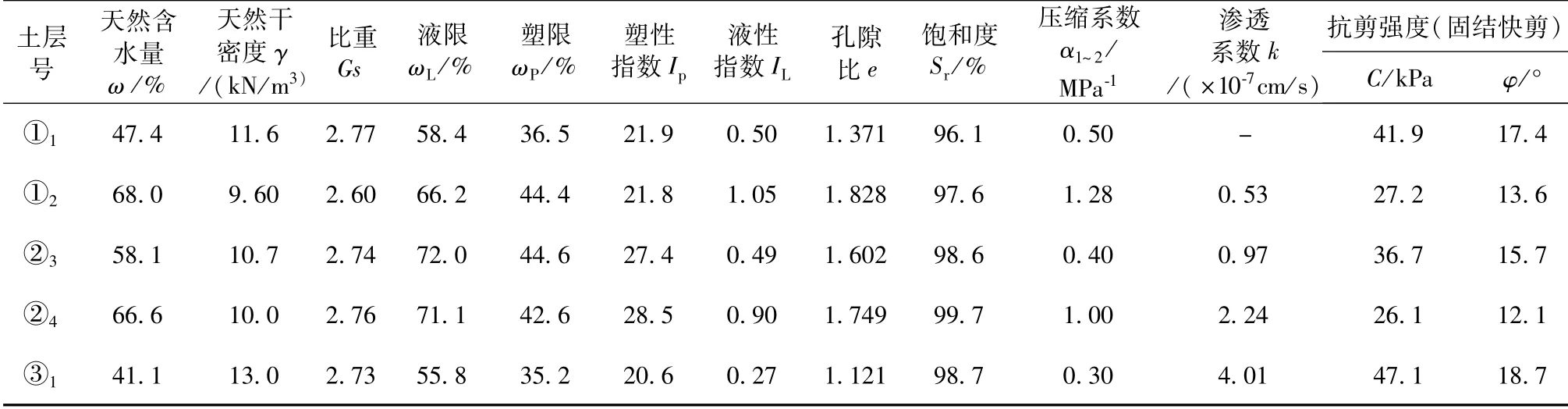

根据室内土工试验,经统计处理,各层黏土的物理力学指标见表1。分析表中数据指标,结合性状特征,可知±800 kV布拖换流站场地的黏土具有如下特性。

表1 物理力学指标表

(1)天然含水量高。各层平均天然含水量均超过40%;①2层、②4层更分别高达68%、66%,大于或接近其液限。

(2)液限高。各层的平均液限均大于50%,根据公路行业关于细粒土的工程分类标准[11],均可定名为高液限土。

(3)塑指高。各层的平均塑性指数均在20以上,②3层更超过27,属于高塑性黏土,具有优良的适应大变形的特性[12],但开挖后卸车、摊铺工作较为困难。

(4)孔隙比高、饱和度高。各层的平均孔隙比均在1.1以上,①2层、②3层、②4层更超过1.6,孔隙比特别高,表明为多(大)孔隙结构;各层的饱和度均在96%以上,几已饱和。从孔隙比、饱和度来看,它具有软土的结构特征[13]。

(5)渗透系数低。各层的渗透系数均在10-7cm/s~10-8cm/s之间。渗透系数低意味着土体中含水量不易变化,晾晒等方式不易降低含水量;同时,垂直、水平排水固结十分困难[14]。

2 压实特性研究

从工程利用的角度来看,①2层、②4层黏土在性质上已经接近淤泥,回填处理的难度和代价特别大,应作弃方处理。在余下的①1层、②3层、③1层黏土中,②3层黏土天然含水量最高,其压实研究最具代表性,因此将②3层黏土作为主要研究对象。

2.1 击实试验

随着施工装备的发展进步,特高压换流站建设期间交通运输量越来越大;而安全运行对场地沉降变形的要求也越来越高,因此填方工程施工一般都采用重型机械。原国家标准《土工试验方法标准》GB/T 50123-1999曾规定,黏土应采用轻型击实试验,但事实上,击实试验的击实功应与现场压实的压实功接近,其得到的最大干密度和最优含水量才有工程意义。因此,本文采用重型击实试验,其取得压实参数见表2。

表2 最大干密度和最优含水量

由表2可以看出,②3层的天然含水量高出最优含水量36%,这意味着在不采取措施或者改变压实衡量标准的情况下,其很难被压实。

2.2 理论压实计算

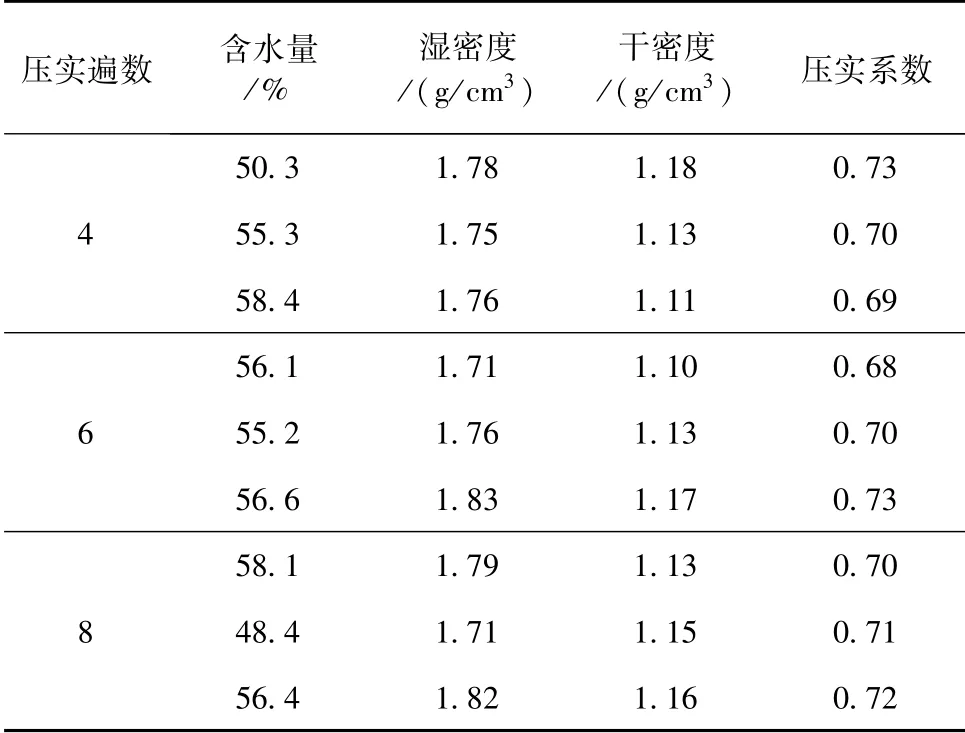

实践证明,一般的机械碾压不能将黏土中的非自由水排出,因此,其被压实的本质是短时机械压实作用迫使空气排出,土粒由松散排列趋于紧密排列,孔隙率减小,密实度提高。但由于土粒和水分对空气的包裹作用,压实不可能将黏土中的空气完全排出[15],其残留的密闭空气体积率约为2%[5]。根据土的三相关系,可以推算出压实系数与容许最大含水量之间的关系如下:

式中:ωm为容许最大含水量(%);ρw为水的密度,取1 g/cm3;k为压实系数;ρdmax为土的最大干密度(g/cm3)。

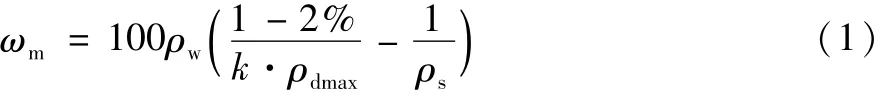

根据式(1),规定压实系数下的容许最大含水量和天然含水量下的理论压实系数分别见表3。

表3 压实系数与容许最大含水量

由表3可以看出,若严格执行行业标准《变电站总布置设计技术规程》DL/T 5056-2007要求填方场地压实系数不小于0.94的规定,则需将②3层的含水量降至28.3%,较天然含水量降低约30%;即使将压实系数放宽至0.90,亦需将含水量降低约27%。而我国南方地区,土壤含水量的蒸发速率一般为,夏季晴日每天1%,春秋季0.7%,冬季0.5%以下[5]。照此计算,如采用晾晒方式,夏季至少晾晒27天,春秋冬则更长,且一旦遇雨,还需重新晾晒。因此,这对于挖方量达250×104m3的±800 kV布拖换流站工程而言,无论施工工期还是晾晒场地,均是不可行的。而若将②3层开挖后直接回填,其理论压实系数仅有0.64,按现行压实标准来衡量,这是完全不可接受的。

2.3 现场压实试验

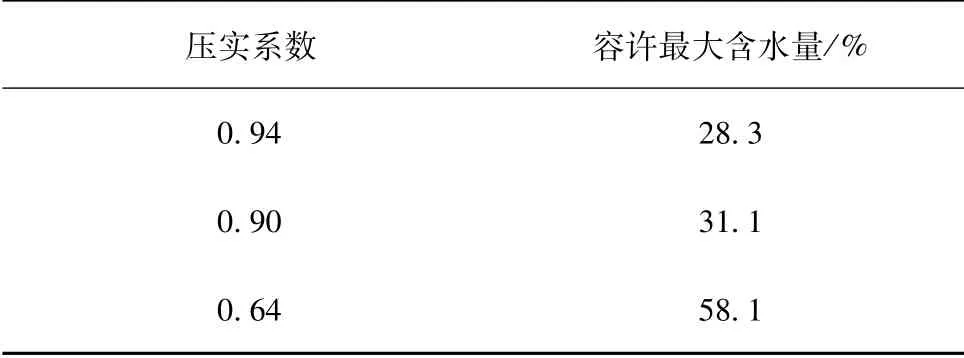

现场压实试验采用激振力500 kN(光轮)压路机,虚铺厚度为30 cm,压实遍数为4、6、8遍。为了排除原场地对试验的影响,在原场地上设置了50 cm厚压实碎石土垫层,其压实系数为0.93,满足刘宝兴[7]提出的填土压实系数不小于0.95时其下卧层压实系数不小于0.93的要求。需要说明的是,现场试验前未采取措施降低②3层含水量。试验结果见表4,由此可以看出:

表4 压实遍数与压实系数

(1)随着压实遍数的增加,土的含水量却几乎没有变化,这也证明了一般机械碾压不能将黏土中的非自由水排出。

(2)在压实4遍时干密度、压实系数已经基本稳定,即机械碾压的有效压实遍数为4遍,这与杨世基[6]在高含水量残积黏性土的压实研究中得到的结论一致。

(3)各遍的压实系数平均值稳定徘徊在0.70~0.71之间,与0.64的理论压实系数较为接近,远小于0.94。

3 填筑试验设计

压实特性研究表明,②3层天然含水量过高,直接将其分层压实而成的填方地基是不符合现行技术标准的质量规定的,因而必须采取处理措施。

当前,工程界常用的成熟的高含水量土处治技术主要有晾晒、废弃换填和物理化学改良[4-5,15-16]。其中,晾晒方式已经在2.2节中论证,实不可行;而废弃换填则需面对布拖县“九分高山一分沟”的地形情况和总挖方量高达250×104m3的工程实际,其取、弃土的场址选择和治理问题显得更为棘手,该方式事实上既不科学也不经济。看起来,在高液限土处治方面具有大量工程经验的物理化学改良是仅有的方法,但万智[15]指出,虽然高含水量土化学改良处理的室内试验效果较好,但由于其过湿结团特性,现场施工要达到均匀拌和非常困难,容易引发不均匀沉降等病害。因此,亟需新的处治技术。“填筑复合地基”的构想应运而生。考虑到深层搅拌桩、高压旋喷桩等复合地基技术均为针对既有地基,无法解决高含水量黏土的填筑问题,而强夯置换则可以分层填筑分层处理,因此本文提出采用强夯置换法,探索解决高含水量黏土填方地基问题。

综上,现场填筑试验的3个主要方向分别是物理改良、化学改良和强夯置换,具体的试验方案如下。

3.1 物理改良

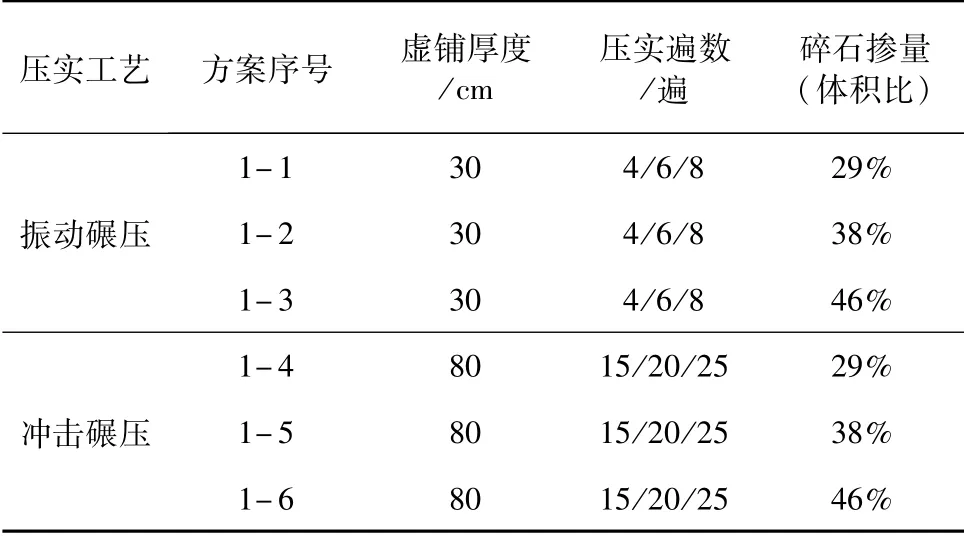

物理改良考虑掺加碎石,以改良土的性质,使其由细粒土向粗粒土转变。研究表明,黏性土中碎石组分的质量超过25%时才能起到改善土的工程性质的作用[17],因此,试验中碎石掺量(为便于实际施工操作,本文均采用体积比:即外掺料体积/待改良土方自然体积)按照大于25%进行控制。压实工艺采用振动碾压、冲击碾压。振动碾压采用激振力500 kN压路机,每个试验小区尺寸为15 m×10 m;冲击碾压采用25 kJ冲击压路机,每个试验小区尺寸为25 m×12 m。具体方案见表5。

表5 物理改良方案一览表

3.2 化学改良

化学改良常用的外加剂主要有石灰、水泥等,其改良填料的主要作用包括降低含水量、黏土粗粒化等。刘鑫[2]、张志伟[5]的研究均证明,生石灰的单位掺量吸水率最高可达1%以上,而水泥则仅有0.3%左右,即生石灰的吸水效率约为水泥的3倍;并且,石灰改良可以提高最优含水量,而水泥改良则会降低。因此,本文采用生石灰作为化学改良的外加剂。具体方案见表6。

表6 化学改良方案一览表

3.3 强夯置换

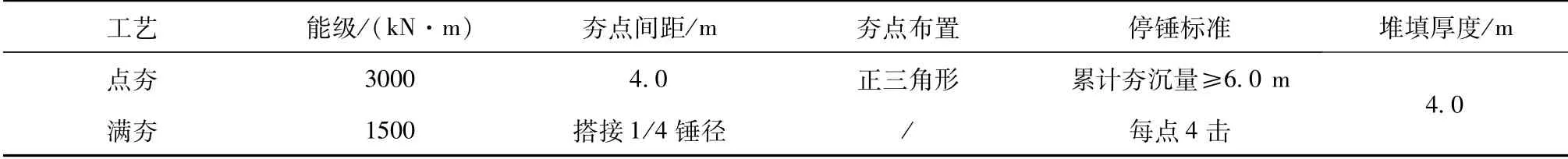

在强夯加固饱和黏土地基方面,梅纳提出了动力固结理论,但由于缺乏排水通道或者孔隙水压消散时间过长,在很长的时间里并没有实际意义。直至20世纪80年代,强夯置换技术发展成型,其以动力置换和压密作用加固饱和黏土,并为动力固结建立排水通道,才使得强夯加固饱和黏土地基具有应用价值。目前,强夯置换在既有填土地基加固方面已经得到广泛应用。本文主要利用强夯置换的动力置换和压密作用构筑复合地基,以解决高含水量黏土填方地基压实质量差、物理力学性质差的问题。置换料因故就地取材,采用碎石土(碎石含量60%)。试验区尺寸为28 m×25 m,初步拟定的主要技术参数见表7。

表7 强夯置换主要技术参数一览表

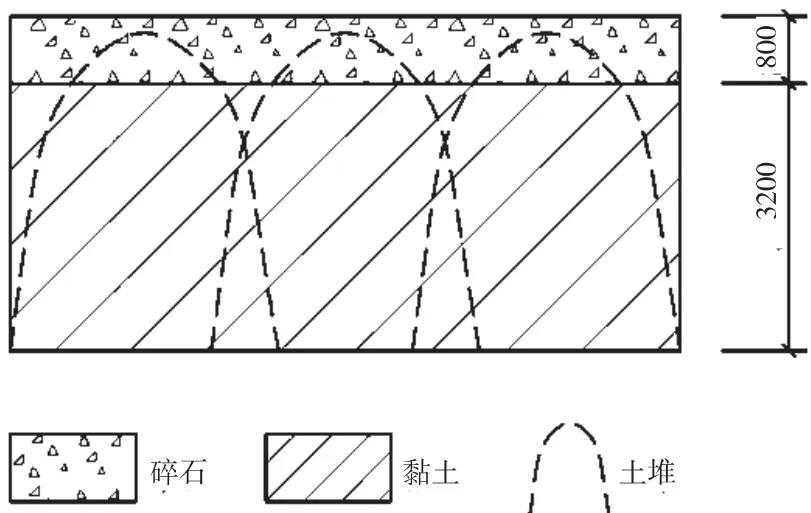

除抛石填海和抛石挤淤地基外,强夯填土地基应采用分层堆填。根据工程经验,分层堆填质量越好,强夯效果越好。协会标准《强夯地基处理技术规程》CECS 279:2010规定,分层堆填的亚层厚度可取0.8 m~1.2 m;±800 kV昆北换流站工程高填方地基强夯甚至采用了更薄的0.4 m[18]。但是由于高含水量黏土可压实性差而极易导致陷车;同时,由于其过湿结团特性造成摊铺整平困难,因此,过薄的亚层厚度必然导致堆填工序多且耗时长,这两方面都决定了亚层堆填方案在工程中无法实施。为此,试验采用直接堆填的方式,即卸车时将土堆连续堆放,将其简单整平至3.2 m高后再铺筑0.8 m厚碎石(用于行走机械),如图1所示。

图1 堆填方式示意图(单位:mm)

4 试验结果分析

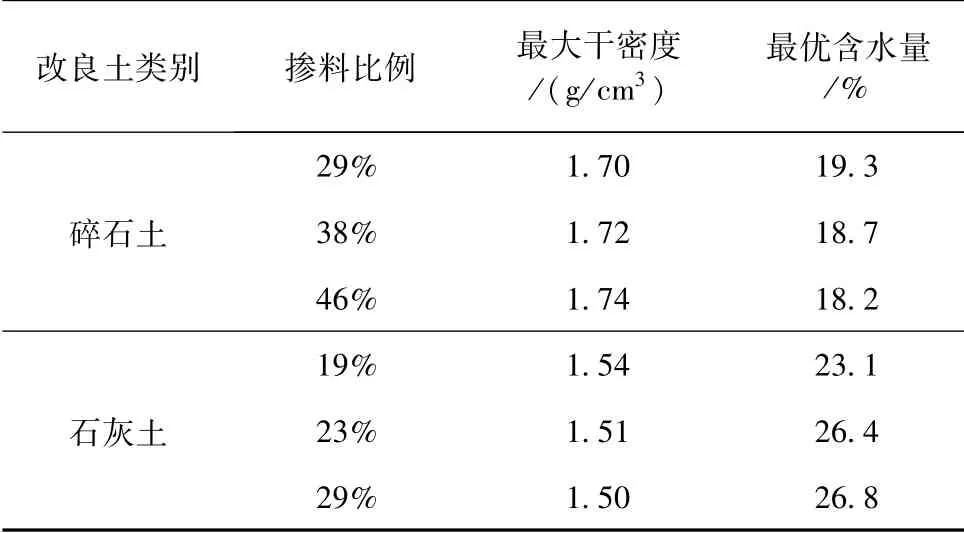

4.1 击实试验

表8 改良土的最大干密度和最优含水量

4.2 压实系数检测

根据现行有关技术标准的规定,压实填土的质量以压实系数控制,因此,本文将压实系数作为物理、化学改良两类试验方案的主要质量评判指标。每个试验方案在每次达到预定压实遍数后随机抽检3点。

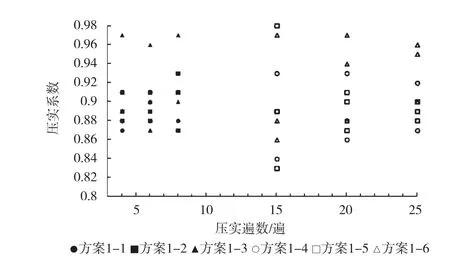

图2所示为物理改良方案的压实系数图,从中可以看出:(1)振动碾压、冲击碾压的有效压实遍数分别为8遍、25遍,相比素土压实有所增加;(2)无论是振动碾压还是冲击碾压,增加碎石掺量均可提高压实系数,但增幅微小;(3)根据以上两点,采用振动碾压时方案1-3的压实效果最好,采用冲击碾压时方案1-6效果最好,两者的压实系数低于0.94的比例分别为67%、33%;如将衡量标准降至0.90,则方案1-3和方案1-6均完全满足要求;(4)达到有效压实遍数时,振动碾压与冲击碾压的压实效果基本相当。

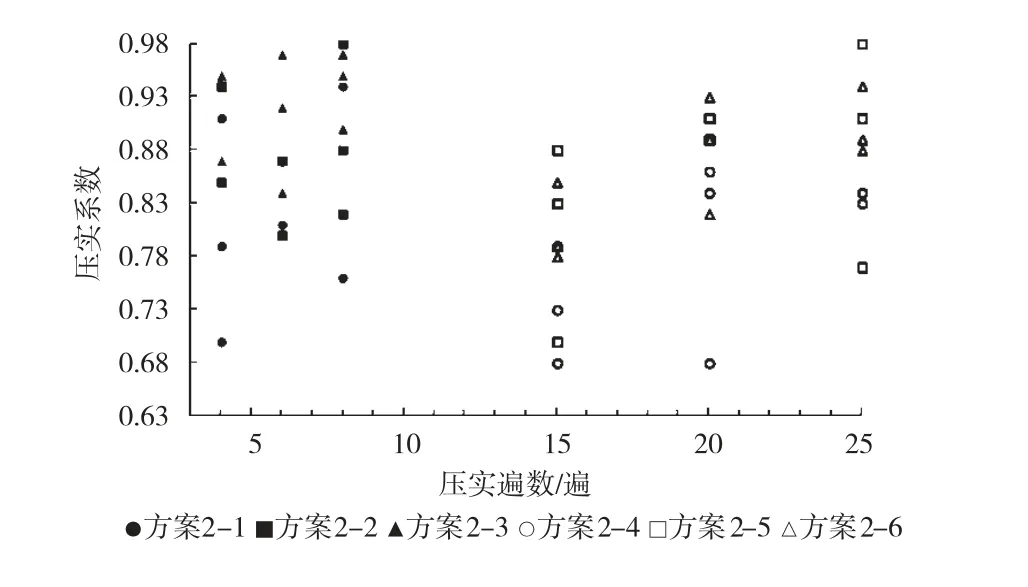

图3所示为化学改良方案压实系数图,从中可以发现:(1)数据离散性大,这印证了万智[15]的判断;事实上,生石灰的拌和十分困难,原定的路拌方式无法实施,不得不采用挖掘机集中拌和,但从试验数据来看,效果仍然很不理想;(2)振动碾压和冲击碾压的有效压实遍数分别为8遍和25遍;(3)无论是振动碾压还是冲击碾压,增加生石灰掺量均可提高压实系数,单位增幅高于物理改良方案;(4)采用振动碾压时方案2-3的压实效果最好,采用冲击碾压时方案2-6的效果最好,两者的压实系数低于0.94的比例分别为33%和67%;如将衡量标准降至0.90,则方案2-3完全满足要求,方案2-6则仍有67%不满足;(5)达到有效压实遍数时,振动碾压、冲击碾压的压实效果大致相当,振动碾压略好。

图2 物理改良方案压实系数图

图3 化学改良方案压实系数图

需要说明的是,强夯置换的加固原理不是简单压实,因此,现行有关技术标准未将压实系数作为其质量评价指标,本文也未对强夯置换方案作压实系数检测。

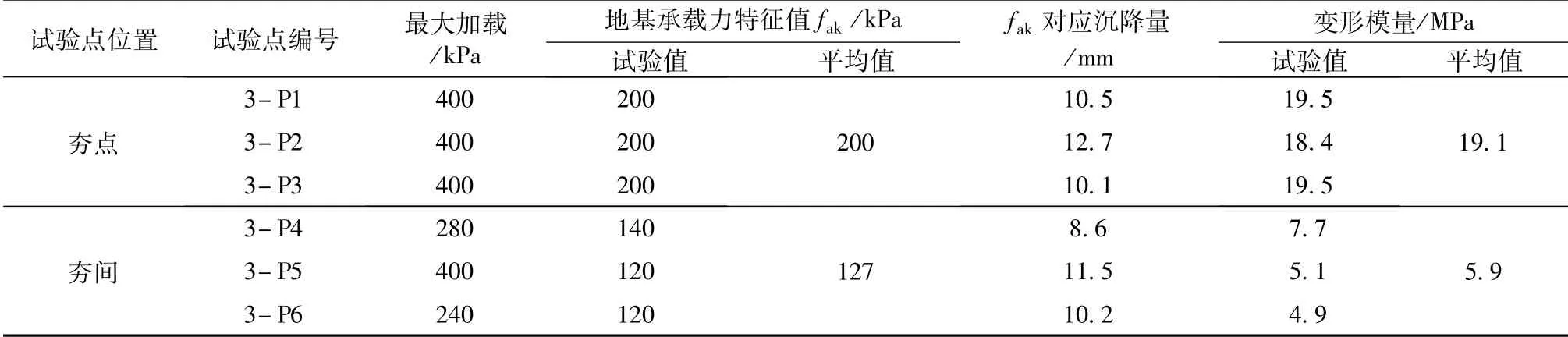

4.3 平板载荷试验

强夯置换方案采用浅层平板载荷试验测定地基承载力和变形模量见表9,共计布置试验点6点。由表9可以看出,夯点、夯间夯后的地基承载力分别达到200 kPa、127 kPa,按面积置换率(0.35)计算的复合地基承载力为152 kPa,已经满足特高压换流站对于填方场地的基本要求。

表9 强夯置换平板载荷试验结果

4.4 动力触探试验

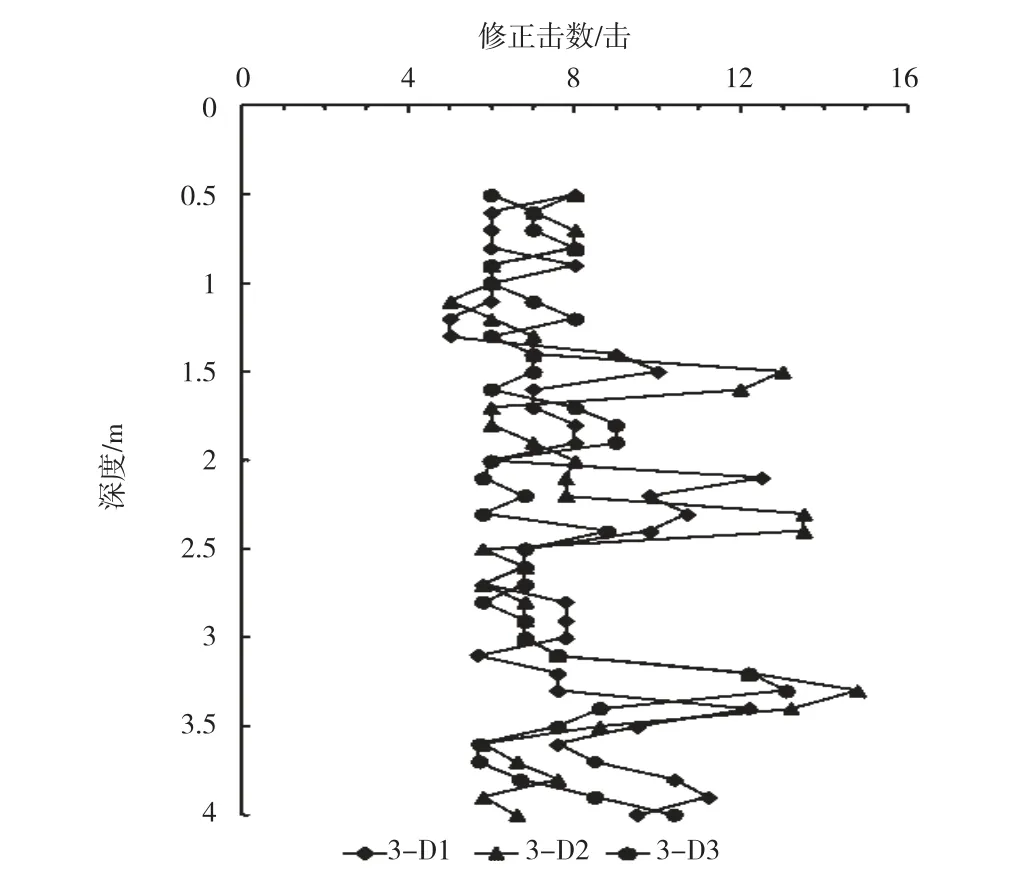

采用重型圆锥动力触探试验检测强夯置换复合地基夯点的密实度和均匀性,并判定夯墩的着底情况,试验结果如图4所示。由图4可以得出:(1)夯点沿深度的重型圆锥动力触探锤击数(N63.5)每米平均值分别为6.8、7.4、7.8和8.8,均处于稍密状态,均匀性较好;(2)以N63.5与地基承载力关系推算,夯点的地基承载力特征值应在240 kPa以上;(3)以动探击数小于5击作为置换深度判断标准,可以判定夯墩已全着底。事实上,从夯后的直接开挖断面来看,夯墩可测深度达到5.2 m,已穿透强夯填筑体。

4.5 标准贯入试验

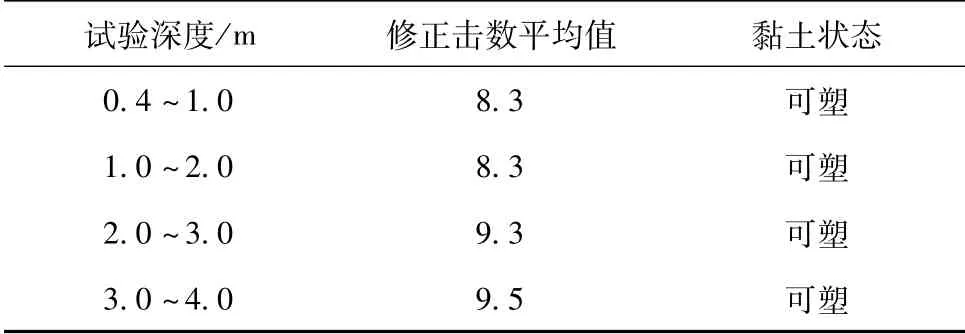

强夯置换复合地基夯间的标准贯入试验结果见表10,可以看出,夯间沿深度的标贯击数平均值在8~10击之间,均匀性较好,表明强夯置换的压密作用较好。

图4 重型动力触探试验曲线图

表10 夯间标准贯入试验结果

4.6 强夯工艺分析

强夯置换方案的关键技术、经济数据指标见表11。由于高含水量黏土采用强夯置换填筑史无前例,没有资料和经验可循,因此,试验采用了多遍夯击的方式,逐步探索强夯规律。试验中,点夯采用4遍完成,第1~3遍每点5击,第4遍3击,共计18击;平均单点累计夯沉量达到6.5 m,超过填筑体厚度的1.5倍。从夯后的检测来看,夯墩已穿透填筑体约1.5 m,即夯击能和置换料均有多余。此外,由于采用直接堆填方式,夯前的填筑体较为松散。以上两个因素共同决定置换比例高达76%,但在进一步优化强夯工艺后有望降低。

表11 强夯置换工艺数据

5 讨论

前文已知含水量对于填方地基至关重要,采用含水量过高的黏土填筑的填方地基可能发生失水收缩、吸水膨胀、固结沉降等病害。本文提出采用强夯置换方案解决高含水量黏土填方地基的填筑问题,虽然在地基强度、压缩性能等方面均已满足工程使用要求,但从夯后检测来看,夯间土的含水量并未明显降低,这是否会引发高填方地基的大幅工后沉降,值得研究。

饱和黏土在外加荷载的作用下孔隙水排出、超静孔隙水压力消散、土体有效应力增加、土体骨架产生变形的过程即为固结。肖树芳[13]指出,饱和黏土的固结特性与其自由水、结合水的行为密切相关。结合水又可分为吸附结合水、渗透结合水,吸附结合水依靠静电和氢键连结,被土颗粒表面牢固吸附,它不流动、不传递静水压力、不具有渗透性,可视作为“固体颗粒”[19];而渗透结合水受范德华力作用,受外力时可从水膜较厚处向较薄处转移。李文平[20]提出了黏土的吸附结合水与塑限的经验关系公式:

式中:ωg为吸附结合水含量(%);ωp为塑限(%)。式(2)已经得到了张玉[19]、张锐[21]和李硕[22]等的证明。据此推算,本文研究的②3层黏土的吸附结合水含量为39.5%,结合液塑限法确定的渗透结合水为18.6%。根据李硕[22]开展的固结压缩试验,在1600 kPa压力作用下,吸附结合水完全未排出;在200 kPa压力作用下,仅约1/5的渗透结合水排出。据此推算,填土承受的压力不超过200 kPa时,②3层黏土排出的孔隙水不大于3.7%,即不会发生大幅固结沉降。下一步可通过黏土矿物成分分析、结合水含量测定和固结沉降计算与模拟试验等进一步研究高含水量黏土强夯置换高填方地基的沉降变形问题。

6 结论

(1)压实特性研究表明,以②3层黏土为代表的高含水量黏土的天然含水量远远高于最优含水量,直接将其分层压实的压实系数仅为0.64~0.70,远低于现行技术标准的要求,因此,以其构筑填方地基时必须采取处理措施。

(2)物理改良方案中,碎石掺量分别为29%、38%、46%,无论振动碾压还是冲击碾压,均有相当比例的压实系数检测结果低于0.94;如将压实控制标准降至0.90,则掺量为46%的试验组检测结果均符合要求。

(3)化学改良方案中,生石灰掺量为19%、23%、29%,无论振动碾压还是冲击碾压,同样均有相当比例的压实系数检测结果低于0.94;如将压实控制标准降至0.90,则仅掺量为29%的振动碾压试验组检测结果符合要求。

(4)从试验过程来看,高含水量黏土的过湿结团特性造成分层压实施工困难,体现在一方面分层压实前的摊铺整平困难,施工效率很低;另一方面外掺料的拌和十分困难,尤其是生石灰拌和,效果很不理想。

(5)强夯置换方案中,采用3000 kN·m能级和4 m堆填厚度的强夯置换复合地基承载力特征值达到152 kPa,夯点沿深度的动探击数N63.5平均值在6.8~8.8击之间,夯间沿深度的标贯击数平均值在8.3~9.5击之间,均匀性较好,满足工程使用要求。