爆炸0区防爆风机内部流场模拟及试验研究

程龙军

(中国石油化工股份有限公司 青岛安全工程研究院,山东青岛 266071)

0 引言

爆炸性危险区域主要以爆炸物质在这一危险区域内出现的频繁程度和持续时间来划分。除煤矿外,我国的防爆危险区域分成爆炸性气体区域和可燃性粉尘区域,爆炸0区指连续出现或长期出现爆炸性气体或粉尘的环境,如:储罐液面以上空间、罐区内气体管道和码头船岸对接管道等场合。爆炸1区指在正常运行时可能出现爆炸性气体或粉尘混合物的环境,爆炸2区指在正常运行时不可能出现爆炸性气体或粉尘混合物的环境,或即使出现也仅是短时存在的爆炸性气体或粉尘混合物的环境[1]。符合0区防爆要求的设备可以用到1区或2区场所,1区设备可以用到2区场所,反之则不行。因此,爆炸0区防爆风机与其他风机要求不同,除了要求风机中用电设备如电机、温度传感器、压力传感器和振动传感器等具备电气类防爆以外,风机内部要求非电气防爆认证,排除高温热表面、摩擦火花和静电火花出现的可能性。为此,爆炸0区防爆风机需采用机壳内无火花设计,配置防爆电机,叶轮机壳刚性设计以具备抗爆炸冲击能力,同时要求风机出入口配备阻火芯或阻火器[2]。因此,0区防爆风机流场计算需要考虑出入口阻火器对流场产生的影响,同时叶轮应力应满足小于2/3材质应力要求[3]。

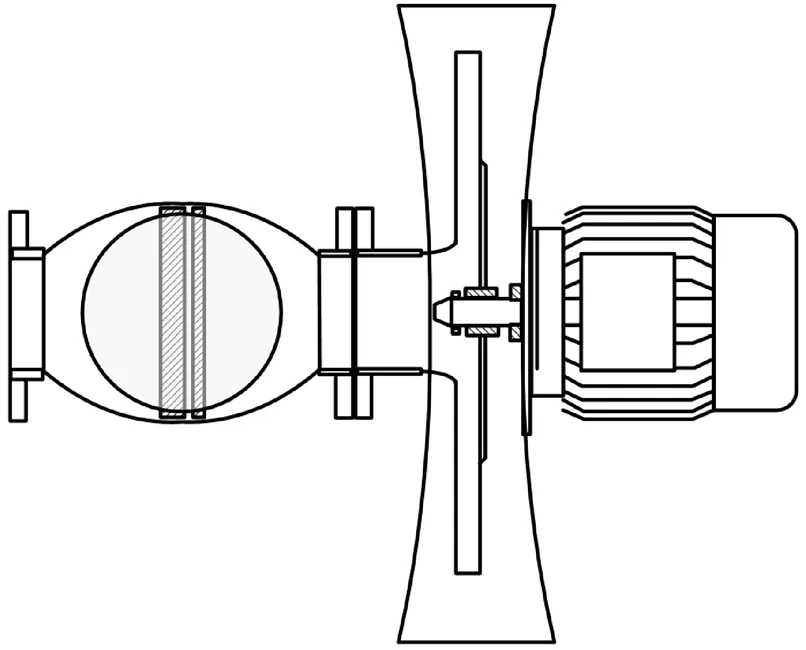

本研究为码头船岸安全界面管道使用的0区防爆风机,风机设计参数要求:流量1 500 m3/h,工作转速3 000 r/min,以及总压要求达到12 kPa以上,出入口管道直径200 mm。

1 阻火器流场分析

阻火器是用来阻止易燃气体和易燃液体蒸汽的火焰蔓延的安全装置。一般安装在输送可燃气体的管道中,或者通风的槽罐上,阻止传播火焰(爆燃或爆轰)通过的装置,由阻火芯、阻火器外壳及附件构成[4-5]。

本文选取商用阻火器为建模对象,阻火器出入口尺寸为DN200,利用物理场仿真计算软件建立阻火器模型,边界条件为:入口流速13.26 m/s,湍流强度 0.035 4,湍流长度 0.014 m[6]。

图1 0区防爆风机结构示意Fig.1 Structural diagram of zone 0 explosion-proof fan

采用k-ε湍流模型[7],计算得到不同阻火器流量下压降值,结果如图2所示。与阻火器性能参数数据进行对比,发现模拟计算值与性能参数数据吻合度较高,最大相差为4.3%,目标流量1 500 m3/h时相差最小,只有0.07%,由此可见阻火器计算模型能够表征阻火器的实际流场。

图2 阻火器流量与压降关系Fig.2 Relation diagram of flame arrestor flow rate vs.pressure drop

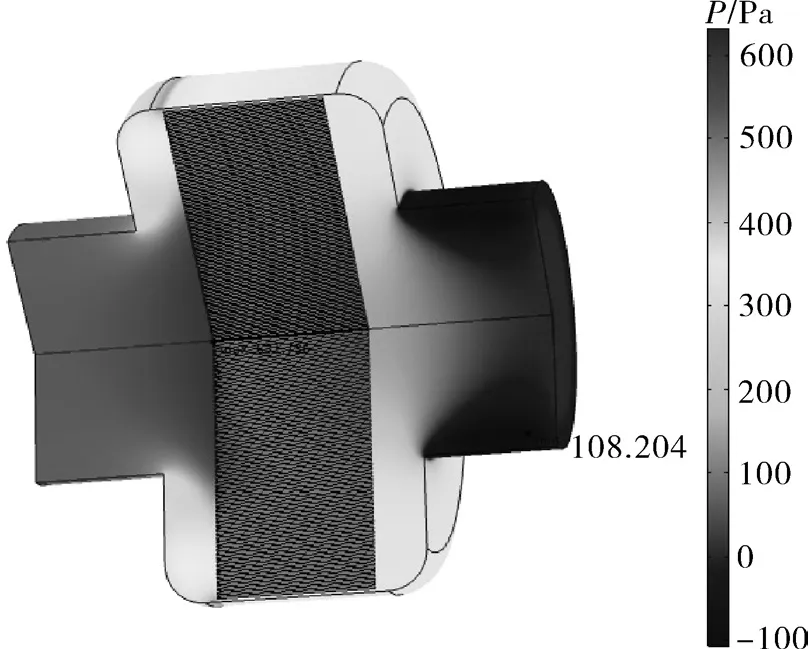

1.1 阻火器压力分布

图3示出了1 500 m3/h时阻火器压力分布。从图可看出:阻火器对流动产生压阻,压阻值为525.41 Pa;压力最大值位于入口阻火盘面上,压力值为632 Pa;压力最小值位于出口管道壁面上,压力值为-108 Pa。

图3 阻火器压力分布Fig.3 Flame arrestor pressure distribution

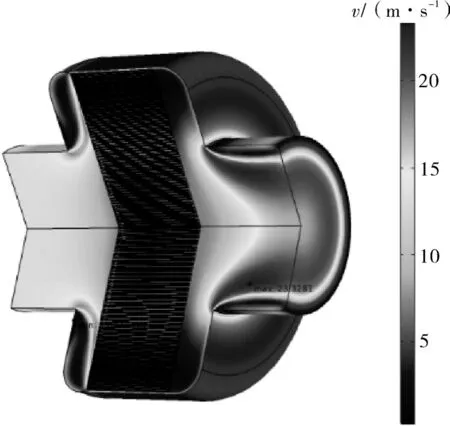

1.2 阻火器速度分布

图4示出了流量为1 500 m3/h时阻火器速度分布。由图可看出,阻火器出口流场速度分布不均匀,速度最大值位于出口管道与阻火器交界处,速度值为23.3 m/s,速度最小值位于入口管道与阻火器交界处,最小值为0.23 m/s。

图4 阻火器速度分布Fig.4 Velocity distribution of flame arrestor

1.3 阻火器湍流动能分布

图5示出了流量为1 500 m3/h时阻火器湍流动能分布。从图可见,出口管道湍流动能大大增加,最大值达到17.87 m2/s2,表明阻火器出口湍流强度增强。

图5 阻火器湍流动能分布Fig.5 Distribution of turbulent kinetic energy of flame arrestor

综上所述,流体经过阻火器后速度、压力以及湍流动能已发生改变,为此0区防爆风机设计时必须考虑阻火器带来的流场影响。

2 风机内部流场分析

为对比不同叶轮型式对风机内部流场的影响,本研究分析对比直叶轮及圆弧叶轮2种型式的轮盘,建立0区防爆风机计算模型,出入口设置阻火器,如图6所示。

图6 直叶轮与圆弧叶轮0区防爆风机模型Fig.6 Zone 0 explosion-proof fan models with straight impeller and circular impeller

风机叶轮几何参数:叶轮叶片进口直径D1=280 mm,出口直径D2=830 mm,叶片进口宽度b1=50 mm,出口宽度b2=29 mm,厚度δ=5 mm,叶片个数Z=13。

2.1 流场模型与边界条件

本研究风机内部流场采用标准k-ε湍流模型[8-12]。

式中 k ——湍动能,m2/s2;

μt——湍流黏性系数,Pa·s;

Gk—— 由层流速度梯度而产生的湍流动能,m2/s2;

ε ——耗散项,m2/s3;

Cμ,C1ε,C2ε,σε,σk—— 常数,分别取 0.09,1.44,1.92,1.3,1.0。

湍流动能Gk是湍流强度的度量,与边界层的动量及流体的运动有关,是流体稳定性的标志[13]。

湍流动能是速度方差之和除以2,定义为:

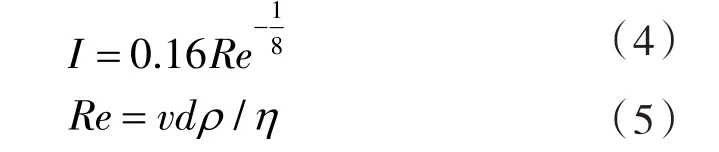

根据风机流量要求,设置风机入口速度为13.26 m/s,入口气流方向为轴向,入口温度为293 K。

入口湍流强度:

入口湍流长度:

式(5)中 v=13.26 m/s,d=0.2 m,ρ=1.19 kg/m3,η =17.9×10-6Pa·s,计算可得湍流强度 I=0.035 3,湍流长度L=0.014 m。绝热固体壁面给定无滑移条件,轮盘设置动网格。

2.2 速度分布分析

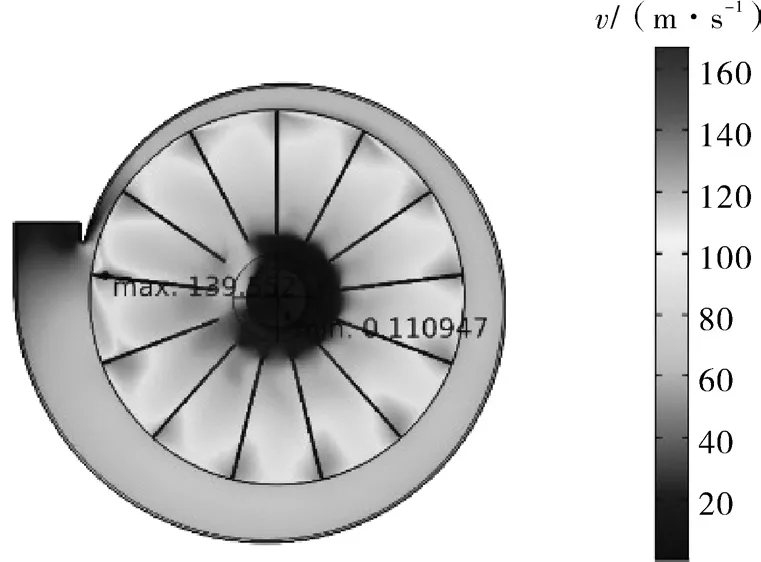

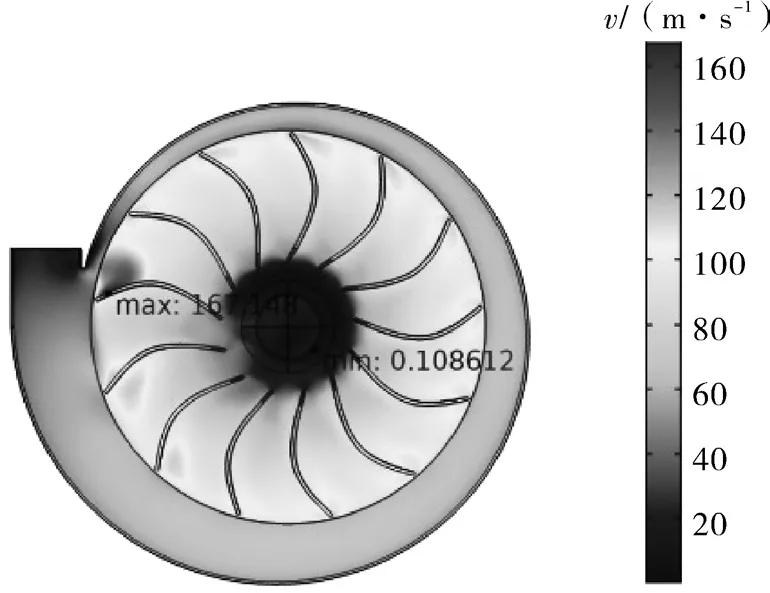

直叶轮和圆弧叶轮风机在工作流量为1 500 m3/h,转速3 000 r/min时的速度分布情况如图7,8所示。从图7可看出,直叶轮最大速度为139.5 m/s,位于离风机出口最近叶轮边缘处,直叶轮风机轮心位置左上角速度明显分布不均匀,速度差在40~50 m/s,且每根直叶轮尾部速度较高,从直叶轮轮心到叶轮尾部速度变化较大。从图8可看出,圆弧叶轮最大速度为167.14 m/s,同样位于离风机出口最近叶轮边缘处,圆弧叶轮轮心速度分布均匀性较好,速度差在10 m/s以内,从圆弧叶轮轮心到叶轮尾部速度变化均匀,圆弧叶轮尾部的平均速度比直叶轮尾部速度小19.5 m/s。从速度分布来看,圆弧叶轮速度场分布更均匀。

图7 直叶轮速度分布Fig.7 Velocity distribution of straight impeller

图8 圆弧叶轮速度分布Fig.8 Velocity distribution of circular impeller

2.3 压力分布分析

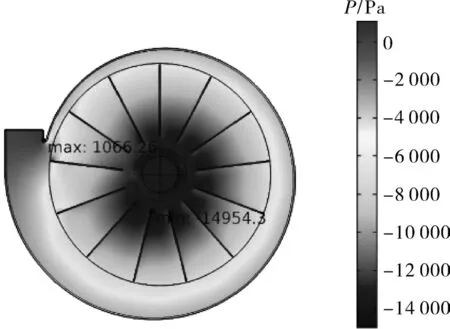

直叶轮和圆弧叶轮风机在工作流量1 500 m3/h,转速3 000 r/min时的速度分布情况分别如图9,10所示。

图9 直叶轮压力分布Fig.9 Pressure distribution of straight impeller

从图9可看出,直叶轮最大压力为1 066.2 Pa,位于离风机出口最近叶轮边缘处。最低压力为-14 954 Pa,位于轮心叶轮边缘处。从图10可看出,圆弧叶轮最大压力为997 Pa,位于离风机出口最近叶轮边缘处,最低压力为-13 598 Pa,位于轮心叶轮边缘处。从图9还可看出,圆弧叶轮在轮盘内部已经完成压力场过渡,而直叶轮压力场过渡在机壳内部完成。从压力场分布均匀来看,圆弧叶轮风机更优。同时,计算得到直叶轮风机出入口总压值为11.56 kPa,圆弧叶轮风机出入口总压值为12.62 kPa,从升压效果来看,圆弧叶轮风机更优。

图10 圆弧叶轮压力分布Fig.10 Pressure distribution of circular impeller

2.4 湍流动能分析

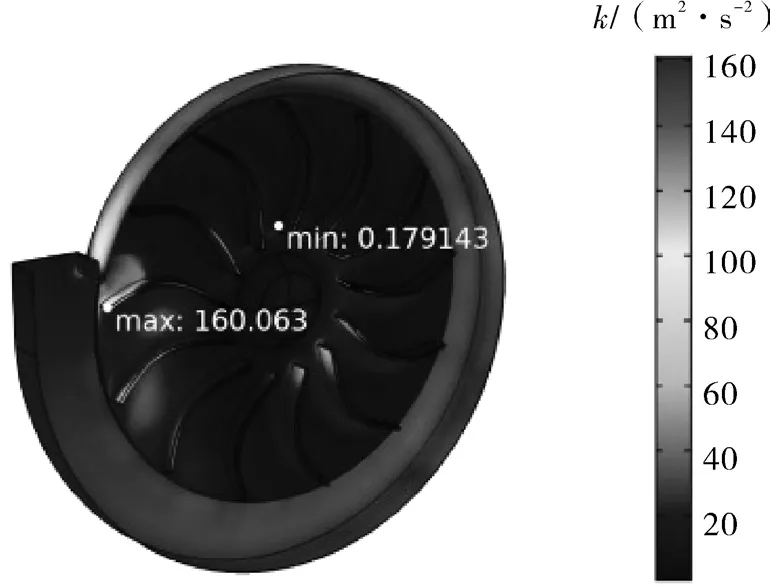

直叶轮和圆弧叶轮风机在工作流量1 500 m3/h,转速3 000 r/min湍流动能分布情况,如图11,12所示。

图11 直叶轮湍流动能分布Fig.11 Turbulent kinetic energy distribution of straight impeller

从图11可看出,直叶轮风机湍流动能最大位置在机壳侧盘靠近风机出口处,最大值为150 m2/s2。从图12可看出,圆弧叶轮风机湍流动能最大处位于离风机出口最近叶轮边缘处,最大值为160 m2/s2,且圆弧叶轮风机机壳侧盘靠近风机出口处湍流动能最大值为81 m2/s2,低于直叶轮风机此处的湍流动能。同时,从图11可看出直叶轮风机湍流动能较大位置分布在轮盘盘面上,而图12圆弧叶轮风机湍流动能较大位置分布在叶轮表面。

图12 圆弧叶轮湍流动能分布Fig.12 Turbulent kinetic energy distribution of circular impeller

综合对比直叶轮风机和圆弧叶轮风机速度分布、压力分布以及湍流动能分布,可发现圆弧叶轮速度、压力及湍流动能分布更加均匀,升压性能更强,因此优选圆弧叶轮作为0区防爆风机的叶轮。

3 轮盘应力分析

0区防爆风机高速旋转的转子中,轮盘中承受着巨大的负荷,所以对轮盘必须进行可靠的计算,在本研究中只考虑由叶片和轮盘本身的质量在旋转时所产生的离心力[14]。

对圆弧叶轮,在3 000 r/min转速下进行应力分析。轮盘及叶片材料为2205不锈钢,材料密度 7 880 kg/m3、泊松比 0.3、杨氏模量 190 GPa,材料屈服强度σs=450 MPa。轮盘应力分布如图13所示。

图13 圆弧轮盘应力分布Fig.13 Stress distribution of circular disc

从图13可看出,圆弧叶轮应力最大位置位于靠近轮心叶片根部位置,最大应力为263.98 MPa,最小值位于靠近轮心叶片顶部位置,最小应力为567.4 Pa。轮盘离心力σmax=263.98 MPa<2σs/3=300 MPa,满足叶轮强度要求。

4 实际情况对比

根据模拟计算结果,进行0区防爆风机的设计及制造组装,完成一台0区防爆风机,在风机厂内进行性能测试。

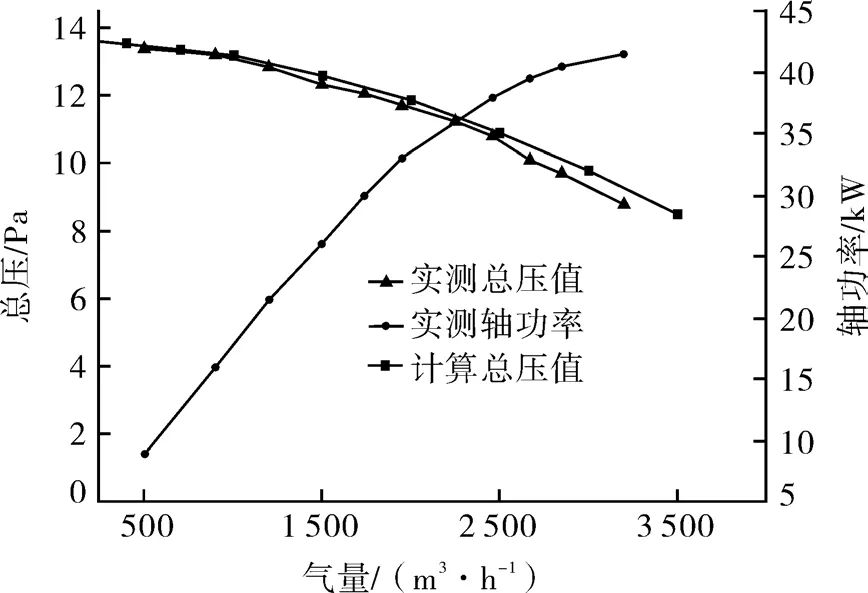

厂内试验时,大气气压10 1370 Pa,空气密度为1.19 kg/m3,温度23.8 ℃,通过变频器控制风机转速,调整风机入口流量为1 500 m3/h,测量风机出入口总压值,得到转速与总压数据,并将其与计算值进行对比,结果如图14所示。风机在3 000 r/min工况下,得到风量与总压数据及轴功率数据,风机性能曲线如图15所示。

图14 1 500 m3/h气量下转速与升压关系曲线Fig.14 Relation curve of speed vs. pressure boost at gas volume of 1 500 m3/h

图15 3 000 r/min工况下风机性能曲线Fig.15 Performance curve of fan under working condition of 3 000 r/min

从图14,15可以看出,0区防爆风机样机在3 000 r/min转速情况下,总压为12 113 Pa,满足设计要求。风机在1 500 m3/h,3 000 r/min工况下轴功率为26 kW,风机总功率为37 kW,风机效率达到70.27%。从图15可看出,实际0区防爆风机气量与升压关系曲线与流体模拟软件计算值接近,证明爆炸0区防爆风机内部流场计算较为准确,为以后其他型式叶轮或者多级0区防爆风机的设计计算提供基础。

5 结论

(1)建立阻火器分析模型,分析流体经过阻火器后速度、压力以及湍流动能已发生改变,阻火器对流动产生压阻,压阻值为525.41 Pa,阻火器出口流场速度分布不均匀,出口管道湍流动能大大增加,最大值达到17.87 m2/s2,因此0区防爆风机设计时必须考虑阻火器带来的流场影响。

(2)分析对比直叶轮风机和圆弧叶轮风机速度分布、压力分布以及湍流动能分布,圆弧叶轮速度、压力及湍流动能分布更加均匀,同时,直叶轮风机出入口总压值为11.56 kPa,圆弧叶轮风机出入口总压值为12.62 kPa,因此,圆弧叶轮更适合作为0区防爆风机的叶轮。

(3)对圆弧叶轮,在3 000 r/min转速下进行应力分析,圆弧叶轮应力最大位置位于靠近轮心叶片根部位置,最大轮盘离心力σmax=263.98 MPa<2σs/3=300 MPa,满足叶轮强度要求。

(4)0区防爆风机样机在3 000 r/min情况下,总压为12 113 Pa,3 000 r/min工况下轴功率为26 kW,满足设计要求。实际0区防爆风机气量与升压关系曲线与流体模拟软件计算值接近,证明爆炸0区防爆风机内部流场计算较为准确,为以后其他型式叶轮或者多级0区防爆风机的设计计算提供借鉴。