橡胶粉对高掺量RAP再生沥青混合料性能的影响

张智裕

(南阳通途公路勘察设计有限公司 南阳市 473000)

0 引言

旧沥青路面的集料和结合料经过回收用于新路面结构,可大大节省材料、资金和能源,而且证明这种做法在经济上是可行的,在保护环境方面也是有效的[1]。在沥青混合料中以湿法或干法的形式使用再生废轮胎已有30多年历史,在湿法工艺中,结合料的改性是橡胶粉和沥青之间的相互作用形成的,其中橡胶颗粒在沥青中膨胀,这是由于沥青中一些较轻的成分(芳香油)的吸收形成粘性凝胶,从而增加了总粘度而“改良”结合料[2-3]。在干法工艺中,是在添加沥青之前,将橡胶颗粒与集料混合。有研究发现,采用湿法和干法生产的材料都表现出更好的性能,包括提高疲劳寿命、减少反射裂缝和低温裂缝、提高抗拉强度、延展性、韧性、附着力、回弹性、耐久性、防滑性和抗车辙性[4-6]。然而,采用两种副产品(橡胶粉和RAP)与新沥青和集料混合在一起的性能影响尚未明确,对再生改性混合料的相互作用还没有很好的理解,本文的研究对于更好地了解它们之间的相互作用非常重要。因此,通过室内试验,探讨了RAP与橡胶粉配合使用对沥青混合料高温性能、水敏感性和疲劳性能的影响,目的是在不显著降低原有混合料性能的基础上,特别考虑对再生混合料长期性能的影响,最大程度提高RAP用量。

1 试验材料和方法

1.1 原材料与级配

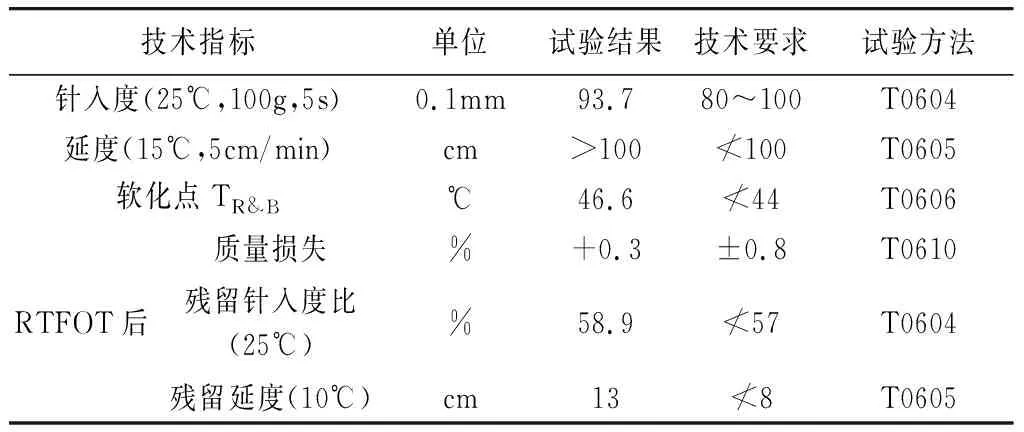

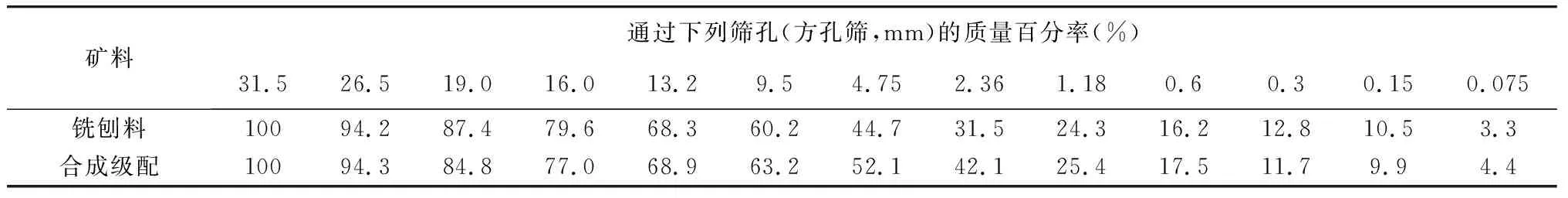

考虑到评价高掺量RAP和橡胶粉对沥青混合料性能的影响,使用RAP含量较高,采用的新沥青为SK90,基本性能见表1所示;橡胶粉为40目,制备沥青混合料时采用三种不同百分比的橡胶粉(沥青重量的0%、10%和20%)湿法加入。RAP铣刨料来源于河南南阳某中等交通等级的干线公路,自该路段的不同区域取三种RAP试样,在室内进行破碎和筛分后,对该试样进行了沥青抽提,分别得到老化沥青含量为5.0%、4.8%和5.3%。旧集料和掺入的新集料其基本技术性能均满足相应规范要求[7],根据旧集料级配情况及规范当中推荐的级配参考范围,得出了再生混合料的合成级配,RAP材料的掺量分别为混合料重量的0%、20%、40%和60%,旧集料及合成级配见表2所示。

表1 SK90沥青基本技术指标

表2 RAP旧料及合成级配

1.2 配合比设计及试件制作

以普通热拌沥青混合料(HMA)作为对照组,每种混合料均采用标准马歇尔法制作试件并进行配合

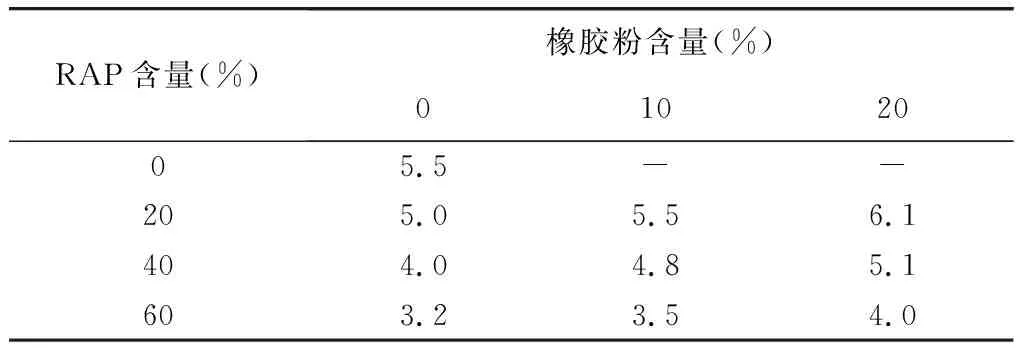

比设计。首先将新集料加热至175℃保持24h,将RAP材料加热至150℃保持2h,将纯沥青加热至135℃,用于制备对比组混合料(控制组),将橡胶粉改性结合料加热至粘度为170(cSt)的温度和280(cSt)的温度,分别用于沥青结合料搅拌和混合料压实;然后将新集料、RAP材料和新沥青在搅拌机中搅拌两分钟。确定新加沥青含量,结果见表3。制备旋转压实试样,用于不同沥青混合料的性能测试,空隙率控制在4%左右(除了水敏感性试验所用试件外)。

表3 不同混合料新加沥青油石比

由表3发现:由于混合料中RAP材料的旧沥青含量增加,混合料新加沥青的含量随着RAP百分比的增加而减少,在RAP的所有百分比中,通过添加0%~20%的橡胶粉,新加沥青含量大约最多增加1.5%。

2 试验方法

2.1 间接拉伸强度

试验温度25℃,以50mm/min的恒定速率进行间接拉伸试验,按照规范上的公式计算抗拉强度。

断裂能和抗拉强度是同时用于评估沥青混合料抗裂性能的两个参数,断裂能定义为在试样中产生单位面积裂纹所做的功,等于混合料破坏的荷载-变形曲线下的面积。

2.2 水敏感性

沥青混凝土中水分的存在会削弱集料和沥青之间的粘结性,从而导致混合料的性能退化,并降低沥青路面的承载能力。进行水敏感性评价时每种混合料类型选择6个试样,其空隙率为7%±1%。三个样品在55%~80%饱和水平下进行真空饱和处理,然后进行冻融循环(在-18℃下16h,随后在60℃水浴中浸泡24h)。其他三个样本保持干燥,在没有水分状态的情况下进行测试。抗拉强度比(TSR)是经过处理的试样的抗拉强度与普通干燥条件下试样的抗拉强度之比,TSR值大于0.7时的混合料相对抗水损害能力较强。

2.3 车辙试验

采用车辙试验评价高温下的路面性能,根据马歇尔试验确定的最佳沥青含量,采用车辙成型仪成型标准车辙板试样,尺寸规格为400mm×400mm×50mm,在60°C温度下进行车辙试验,以评估试样的高温抗变形能力。

2.4 四点弯曲疲劳试验

采用UTM-25试验仪进行四点弯曲疲劳试验,评价再生沥青混合料的抗疲劳性能,试件尺寸为385mm×65mm×50mm,试验温度为20℃,频率为10Hz。

3 结果与讨论

3.1 间接拉伸强度

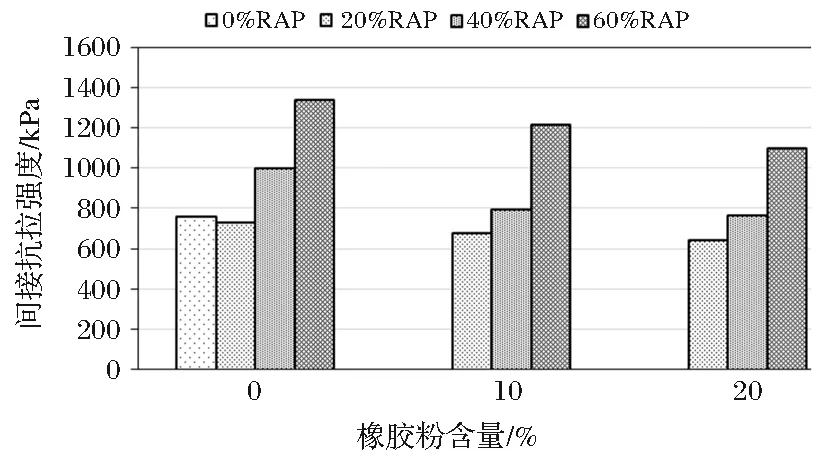

间接拉伸强度试验结果如图1所示,结果表明:RAP材料的加入,从0%增加到60%明显提高了混合料的间接拉伸强度,而橡胶粉的加入降低了混合料的间接拉伸强度,因此,ITS的最小值和最大值分别是对照组混合料(0%的橡胶粉和0%RAP)和含有0%橡胶粉60%RAP材料的混合料,ITS值分别为758MPa和1575MPa。另外,含有10%和20%橡胶粉的试样相比,ITS值略有下降,不含胶粉的高RAP掺量混合料与含胶粉率较高的高RAP掺量混合料相比,其值差异显著。例如,RAP含量为20%和40%的不含胶粉的混合料,其值相差约236kPa,当胶粉含量为10%同等条件下,两者之差约为189kPa,胶粉含量为20%,两者之差约为67kPa,说明橡胶粉对含RAP混合料具有一定的硬化效果,其掺量不宜过高。

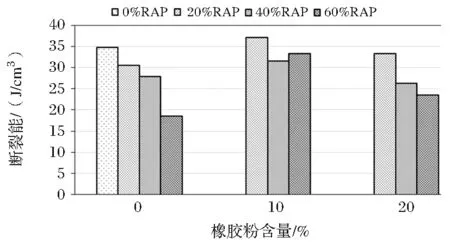

不同混合料的断裂能计算结果如图2所示,可以发现:含有RAP的混合料在开裂前吸收的能量较少,而添加橡胶粉后,混合料吸收能量的能力大幅增

图2 沥青混合料试件断裂能

加;随着RAP含量的增加,断裂能降低(除了橡胶粉10%、RAP60%的试样),随着胶粉含量的增加,断裂能增加。掺入10%的胶粉后,混合料的断裂能较对照组明显提高,当胶粉掺量增加到20%时,断裂能略有降低。此外,不同RAP掺量含10%的橡胶粉混合料其吸收能量差异也远低于其它混合料,而且对于RAP含量较高的混合料,断裂能吸收效果更好。

3.2 水敏感性

通常较高的ITS和TSR值表明混合料具有良好的抗水敏感性。潮湿状态下混合料试件的间接抗拉强度如图3所示,图3表明,潮湿试件的ITS值随着改性混合料中橡胶粉掺量的增加而小幅度减小,而与RAP百分比无关,主要原因是橡胶粉的加入提高了沥青结合料的粘度,橡胶对轻质油的吸收导致橡胶颗粒体积增大的结果,油量的减少可能会抑制改性结合料充分裹敷集料表面的能力,从而导致橡胶粉、结合料和集料之间的潜在粘结损失[8]。此外,随着混合料中RAP含量的增加,潮湿试件的ITS值增加。

图3 潮湿状态下混合料试件的间接抗拉强度

如图4所示TSR值可以发现:含有20%和40%RAP、10%橡胶粉的混合料试样,20%RAP、20%橡胶粉试样,其拉伸强度比(TSR)值小于0.7。这些数值说明含10%橡胶的试样具有更显著的吸水性,水敏感性较强。在这种情况下,可能需要更高掺量的RAP以达到满意的TSR值,或需要额外的抗剥落添加剂,以提高混合料的抗水损性能。

图4 混合料试件的TSR值

3.3 车辙深度

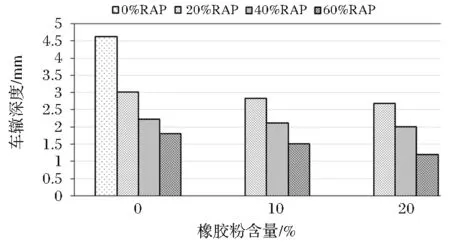

如图5所示车辙试验结果发现:随着橡胶粉用量的增加,车辙深度减小(即抗永久变形能力增加)。因此,HMA车辙深度最大;另外,随着混合料中RAP掺量的增加,混合料的车辙深度减小,这是由于添加橡胶粉和RAP材料使混合料变硬,新结合料与老化结合料的掺入使再生沥青混合料的强度增大,混合料的柔韧性降低。与沥青路面的间接抗拉强度相比,其重复加载的抗车辙性能受影响较大,橡胶粉和RAP材料可以显著提升混合料的抗永久变形能力。

图5 混合料试件的车辙深度

3.4 疲劳寿命

疲劳开裂与重复交通荷载有关,影响路面的各种使用性能,是路面最突出的破坏模式之一。研究发现含RAP的混合料其疲劳寿命缩短是最重要的缺点之一,随着RAP材料含量的增加,疲劳寿命降低的幅度增加;加入橡胶粉可以缓和疲劳寿命的降低,因此,通过在再生混合料中添加橡胶粉,在不显著降低混合料疲劳寿命的情况下提高再生混合料中RAP材料的含量。

图6为混合料试件的劲度模量,由图6发现:通过添加RAP材料,混合料的劲度模量显著增加,不含添加剂的HMA混合料劲度模量最低,RAP含量为60%的混合料劲度模量最高。这是由于沥青在混合料中加入RAP材料的老化结合料变硬所致;研究还发现,橡胶粉的加入降低了混合料的劲度模量,这是由于橡胶粉的加入减少了混合料的老化,提高了混合料的弹性能力。

图7显示了混合料试件的疲劳寿命,可以发现:随着RAP含量的增加混合料的疲劳寿命降低,这是由于老化结合料对混合料的影响导致混合料硬化,降低了混合料的抗疲劳性能。在混合料中加入橡胶粉,提高了混合料的疲劳寿命,归因于老化影响因素减弱、且混合料的弹性增加[9]。与不添加橡胶粉的混合料相比,添加10%的橡胶粉,疲劳寿命提高;添加20%的橡胶粉,疲劳寿命提高的幅度减小,主要原因是在沥青中加入橡胶粉,改性结合料中的橡胶颗粒在沥青存在的情况下会膨胀,结合料中的一些较轻组分(芳香油)被吸收,从而增加混合料的弹性和柔韧性;但当含量超过10%时,橡胶粉起到了填充作用,没有足够的轻质组分被吸收,高于10%的胶粉颗粒仍留在沥青中,导致胶粉成为沥青中的主导相,从而沥青延展性和集料覆盖率降低,疲劳性能相应下降[9]。因此,10%橡胶粉是一种合适的掺量,当其含量超过10%时,其掺量越高,疲劳寿命越低,沥青与集料的混合越困难。

4 结论

(1)RAP材料的使用降低了新沥青结合料的含量,而橡胶粉的使用增加了最佳沥青含量。

(2)RAP材料的增加,新结合料与RAP材料老化结合料的混合,导致混合料变硬、柔韧性降低,橡胶粉以10%左右掺入时沥青混合料的断裂能最高,对沥青路面的抗裂性能有积极作用。

(3)随着RAP在混合料中所占比例增加,橡胶粉能使再生沥青混合料的抗车辙性能显著提高。

(4)通过室内试验结果对比分析,在不显著降低沥青混合料的性能时,橡胶粉宜采用掺量为10%,RAP材料可使用40%。