大型船舶润滑的五大要点

杨俊杰,张杰,朴吉成

(1.中国石油润滑油公司,北京 100028;2.中国石油大连润滑油研究开发中心,辽宁 大连 116031;3.中国石油润滑油公司特种油事业部,辽宁 大连 116021)

0 引言

船舶润滑一直是润滑业务的一个特殊并且重要的领域[1]。众所周知,以货物量统计,通过海上运输的货物占到世界贸易量的绝大多数比例,因此航运业对世界经济的重要性也显而易见。对于现代大型船舶来说,一艘船舶就像是一个社会,常常要承载大量人员物品在海洋上连续航行数月,需要使用多种设备。设备可靠运行是船舶安全航运的重要保障,而润滑油脂的合理选配、了解OEM对设备的润滑要求、环境对润滑油脂要求及船舶润滑服务是设备平稳运行的关键要点。大型船舶设备润滑要求涵盖了发动机和工业润滑的大部分,而又有非常显著的特殊性,概括来说必须把握好五个要点:第一,全船需要多种润滑油脂合理配套;第二,核心是三种船用发动机油;第三,船用发动机油需要OEM认证;第四,排放和生物可降解要求高;第五,润滑服务必不可少。

1 全船需要多种油脂合理配套

一艘大型船舶,是一个巨大的机械和社会系统,不仅包含大量各类运转机械设备,如提供主推动力的主机、提供电力的辅助发电机,以及负责动力输出及转向的艉轴和舵机,甲板机械设备、冷冻压缩机、空气压缩机和汽轮机以及舷外救生艇等;而且需要大量人员离开陆地在船上长期生活与工作,全船设备润滑的合理配套非常关键。应用润滑油脂的典型船舶设备见图1。

图1 应用润滑油脂的典型船舶设备

按照船舶设备及润滑部位的不同,一般将船舶用润滑油分为船用发动机油和船舶配套用油两大类,具体润滑油脂数十种,总装机油量多在百吨以上[2]。除了为船舶提供动力和电力的发动(电)机所需的气缸油、系统油、中速机油之外,还需要保障船舶安全航行、作业以及人员生活需要的分油机、舵机、空气压缩机、冷冻压缩机等配套设备所需的齿轮油、液压油、空气压缩机油、冷冻机油、锂基或复合磺酸钙润滑脂、钢丝绳脂等润滑产品的合理选型。

船舶分油机用于燃料和润滑油进入发动机前的净化处理,用以除去其中所含的水分和杂质,其净化能力直接影响到柴油机的工作可靠性及使用寿命。分油机的工作转速一般在5000~8000 r/min、工作温度80~100 ℃,一般使用ISO VG150或220重负荷工业齿轮油、以及ISO VG32/46/68抗磨液压油进行润滑。

舵机是用来控制船舶航向,保证船舶操纵性以及航行安全的重要设备,通常使用HM32/46/68抗磨液压油或HV32/46/68低温液压油,以ISO VG68居多。

空气压缩机是制造压缩空气的机械,在大型船舶上堪称关系生命安全的关键设备。大型船舶主机、辅机的启动,以及其换向系统、气动装置和气动工具,零部件和滤器的吹洗都需要压缩空气。船舶上多使用活塞式空气压缩机,其曲轴和连杆轴承采用飞溅润滑或压力润滑;气缸-活塞采用滴油杯式、油雾吸入式或气缸注油式润滑,一般推荐使用ISO VG68/100等稍高黏度压缩机油,其中多使用酯类油或者PAO调合的合成型空气压缩机油。

制冷装置是与人员生活最直接相关的装备,主要用于伙食冷藏、空气调节、冷藏运输(如:冷藏船、冷藏集装箱),以及特殊船舶(如:远洋渔船、LPG和LNG运输船等)的货物冷藏,船舶制冷设备多使用407C、404A、410A等氢氟烃冷媒,多推荐使用POE为基础油的ISO VG32/68/100合成型冷冻机油。

甲板工程机械主要包括用于装卸货物的起货机,用于收放锚及锚链的锚机,用于收放缆绳的绞缆机等,一般有齿轮箱、液压传动、钢丝绳和轴承等多个润滑部位。一般来说,齿轮箱推荐使用ISO VG150/220/320/460重负荷工业齿轮油;液压系统推荐使用HM32/46/68抗磨液压油或HV32/46/68低温液压油;轴承推荐使用极压锂基润滑脂或耐水性能优秀的复合磺酸钙基脂;钢丝绳推荐使用优质极压防锈烃基脂。

2 核心是三种船用发动机油

船舶润滑需要的润滑油脂很多,但用量最大、随着船舶技术发展而变化的主要是三类船用发动机油,也就是低速二冲程发动机所用的气缸油、系统油,以及中速筒状柴油机使用的中速机油[3]。三种发动机油用量一般占到所有船用油的85%以上,而其中气缸油约占50%、中速机油约占25%、系统油约占10%,除此之外中小船舶还使用一些高速柴油机油。

大型十字头二冲程低速柴油机气缸润滑和曲轴箱分开润滑,气缸润滑由一个独立的润滑系统实施。柴油机曲轴箱油又称系统油,主要润滑各轴承和导板、齿轮传动系统,冷却活塞,并在电控机型中兼做液压伺服油。气缸采用气缸油注油器和注油接头,把专用气缸油经缸壁上的8~12个注油孔喷注到气缸套表面油槽,借助活塞环上行布油对活塞环、缸套进行润滑,其注油量可控,喷出的气缸油不予回收,属于一次性润滑。要求气缸油有优异的抗氧化性能、油膜保持能力、抗磨性能和清净分散性能以及高硫低速航行下的酸中和性能。

气缸润滑的特殊性首先在于高的工作温度,会降低润滑油黏度,加快润滑油氧化变质速度,并使缸壁上的部分油膜蒸发。通常,气缸套上部表面温度约为180~220 ℃,下部表面温度约为90~120 ℃,活塞环槽表面温度根据测量点位置和活塞顶的设计约在100~200 ℃之间;其次,活塞在往复运动时的速度在行程中部最大,在上、下止点处为零,只有在活塞行程中部才有可能实现液体流体润滑,而在上、下止点处则多处于边界润滑。特别在上止点处,气缸中的温度最高,活塞环对缸壁的径向压力最大,即使润滑油能承受住这里的高温,也只能保证边界润滑条件。

气缸油在较高温度下应有适当的黏度,并能迅速分布到整个工作表面,而在初始注入气缸时黏度又不至太高,即要求气缸油应有适当的黏度和黏度指数;在活塞(环)与缸套之间形成适当厚度的油膜,减少滑动摩擦和磨损;能抑制在活塞和活塞环上形成漆膜和沉积物,防止在高温下生成积炭沉积物。

一般新气缸油要求100 ℃运动黏度为18.5~<21.9 mm2/s;黏度指数>95。碱值是船用油最重要的指标之一,主要起到中和酸性物质,防止缸套腐蚀,提供清净分散能力,曾经以70BN为主,现正向40BN和100~140BN两级分化;40BN气缸油要求更好的清净分散和抗氧化能力,已近似于单级车用发动机油综合性能,以保持活塞环槽、活塞环和环台清洁,清净能力对标传统100BN,用于最新MAN ES Mark9以上发动机和IMO 2020要求的0.5%以下低硫燃料,并要求通过MANES CAT Ⅱ认证;而100~140BN气缸油具有良好的酸中和能力,能够避免燃烧高硫船燃的发动机在低速航行生成硫酸腐蚀缸套的风险,用于配备脱硫装置使用高硫燃油的船舶,如新设计超长冲程MAN ES的G型和WinGD的RT-Flex发动机,提高了升功率,但是低速航行下缸壁温度降低提高了发动机遭受低温腐蚀磨损的风险。

船用系统油为二冲程低速十字头发动机的曲轴箱用油,润滑填料函以下的运动部件,主要作用是润滑、冷却、清净分散等。一般要求系统新油黏度等级SAE30、碱值5~10BN,并具备以下五个方面性能:一是优良的清净分散性能,系统油有可能被燃料油、不完全燃烧产物、气缸油残油污染,还不可避免因氧化衰变生成油泥、积炭等不溶物,良好的清静分散性有效溶解和分散燃烧窜气中的沥青质及高分子沉积物,保持发动机清洁和油道畅通;二是优良的防锈和抗腐蚀性能,发动机长期在潮湿环境中工作,润滑油在使用过程中难免有水和燃油混入,特别是燃烧产物中无机酸的漏入,会引起轴承和其他机件腐蚀,良好的防锈性能有效降低曲轴箱内摩擦副的腐蚀及锈蚀;三是优良的分水性能,保障在分油机内系统油与水机污染物高效分离;四是优良的抗磨性能,有效缓解曲轴箱内齿轮与轴承摩擦副之间的机械磨损,电喷机FZG失效级应不低于11级;五是清洁度,在新型电控机型中柱塞泵将循环回路中系统油加压至20 MPa作为液压油使用,推动燃油加压、气缸油注油、排气阀开启,作为伺服油使用清洁度要达到NAS 7或者ISO 4406 16/13。

船用中速筒状四冲程柴油机具有体积小、重量轻、制动快的特点,应用最为广泛,不仅可以在大型远洋运输船舶上用做辅机,在中小型渔船、客轮、内河拖轮和工程船舶上用做主机提供动力,而且还能在海上钻井平台、陆地油田、发电站及厂矿上用做固定式发电机组,燃料从高硫重组分船用燃料油到高硫轻/重柴油[4]。

中速机油要负责轴承、气缸、活塞、凸轮、齿轮等多个重要部件的润滑和冷却:润滑油进入主机后在轴承表面形成一层油膜,保证轴承和轴瓦之间有足够的润滑作用;需要在活塞环和缸套表面形成一层稳定的油膜,起到活塞冷却和润滑的作用,通过润滑油的流动将热量带出;从连杆大端甩出并飞溅到气缸壁上的润滑油来润滑,一般不需要专门的润滑装置,在活塞上装设刮油环以便把飞溅到缸壁上的多余润滑油刮回曲轴箱,适用于中、小型筒形活塞式柴油机;大型中速筒形活塞式柴油机中,为保证润滑效果,气缸润滑除采用飞溅润滑方式,尚采用注油孔润滑作为气缸润滑的辅助措施;其他部位包括凸轮轴和齿轮、喷射系统和摇臂等组件的润滑。

船用中速机一般在活塞上止点位置安装抗抛光环,以降低发动机活塞间隙、避免燃烧窜气、保持活塞清洁,但对润滑油的中和性能、清净性能、抗磨性能等方面提出更高要求,需要高综合性能并延长换油周期。燃料的劣质化,尤其是胶质、沥青质等燃烧不彻底重组分容易在缸壁上和环槽内生成“黑斑”,长时间会造成发动机的黏环和卡环,中速机油需要采用具有更强清净分散性能的配方体系。

综合来说,中速筒状活塞柴油机油需要具有气缸油和系统油两种功能,并多在高负荷下持续运行、换油周期较长,要求具有以下性能[5-9]:(1)较高的清净分散性,能够有效防止高温积炭的产生,并将油泥分散成微小颗粒悬浮在油中,保持发动机清洁;(2)优良的抗氧化以及热稳定性能,能够降低油品的氧化速度,抑制氧化产物的生成,控制黏度增长,延长使用时间,保障正常油压;(3)优良的碱值保持以及酸中和能力,能够有效抑制因燃烧含硫燃料而产生的酸性物质腐蚀,在中和酸性物质同时也能在较长的换油周期内保持较为安全的碱值剩余,初始碱值一般在15~40BN;(4)优良的抗磨性能,有效降低活塞环与缸壁摩擦副之间的机械磨损,延长机械部件使用寿命;(5)优良的防锈和抗腐蚀性能,有效降低曲轴箱内摩擦副的腐蚀及锈蚀;(6)优良的分水性能,能迅速将进入油中的水分分离,避免油品乳化,保障在分油机内,油水高效分离。

3 船用发动机油需要OEM认证

船用发动机油作为船机的血液,对于船舶动力的正常运转起着至关重要的作用,若因润滑造成船机失效具有安全和经济两方面的巨大风险:首先是安全风险,在大洋中主机停机,一旦遇到大风浪会有倾覆风险;其次是经济风险,如一艘VLCC(30万t)最高日租金数十万美元,停机造成航期延误,损失难以估量。

所以,船用发动机油的质量需要有可靠的保证,一般是通过船机制造商OEM技术认证的方式对油公司的产品质量进行验证,获得认证的油品即获得国际市场的通行证,船东一般不敢轻易使用没有认证的油[10]。曼恩(MAN ES)、瓦锡兰(WinGD和Wartsila)和马克(Mak)等二冲程和四冲程发动机制造商技术处于世界领先地位,一般其认证过程都包括理化确认、行船试验和评估发证三个阶段。

阶段一为理化确认,也称为计划和准备,包括待测试船用油基本理化信息,适用发动机类型及燃料类型,由OEM指定第三方实验室进行的润滑油测试,船只和发动机的准备工作如独立润滑系统改造等;阶段二为行船试验,行船试验时间根据油品类型不同有差异,4000~6000 h不等,将过程所有检查报告发送给OEM; 阶段三为评估和发证,OEM对行船结果进行评估,确定油品适用,则发出无异议信(No Objection Letter),也就是通过认证。

需要指出的是占低速机80%份额的曼恩,常通过对认证的调整,给润滑油及添加剂提出新的要求以满足新一代发动机的润滑要求。比如随着船燃低硫化的发展和Mark9以上新发动机的投入,曼恩提出了CatⅡ第二类认证,要求添加剂公司的认证必须采用Mark9以上新机型行船2000 h以上,而油公司采用添加剂公司技术后也还需要以实际油品再进行2000 h以上确认行船验证等。

日本的洋马(Yanmar)、大发(DAIHATSU)和三菱(J-Eng)具有自主的船用发动机技术,在市场上也有一定占有率,在油品获得曼恩和瓦锡兰等认证及对应油品在其发动机中的应用案例情况下,一般日本船机制造商会直接给该油品颁布认证。国内船用发动机制造厂主要是采用国外OEM许可证(License)生产,少数具有自主发动机技术的制造厂如潍柴、济柴、玉柴等,有自己品牌的发动机专用油,对其他品牌接受度不高。

4 排放与生物可降解要求高

船舶排放和生物可降解对船舶润滑产品的要求,主要来自三个方面的驱动:第一是船舶动力需求巨大,燃料消耗很大,所以从经济上就尽量采用劣质低价的燃油,这就导致其硫氮等燃烧排放污染物强度很高,一艘大型集装箱船的污染气体排放相当于十万辆卡车;第二是大型船舶虽然主要在远海航行,但也有在近海内河航行或停靠港口的时候,这就使排放对环境的影响更加直接;第三是船舶始终在水中运行或停泊,像艉轴等船外机械用油的泄露很难回收处理、会直接污染水体,这就需要对具有泄露风险的润滑油脂提出生物可降解要求,比如艉轴用油和甲板机械设备油脂等[11-12]。

国际海事组织的防污公约,是对国际船运业影响最为深远的国际性海洋法规,明确了在公共海域和硫排放控制区SECA(Sulfur Emission Control Area)执行不同的燃料要求。国际海事组织(IMO)在《国际防止船舶造成污染公约(MARPOL)》附则Ⅵ中要求自2020年1月1日起,在全球公海区域使用的船用燃料硫含量不超过0.5%;而在SECA区域内,自2015年1月1日就已经要求燃料硫含量不超过0.1%。之前普遍使用的高硫渣油船燃,只能继续使用在装载有废气净化系统的船舶上。2019年1月1日起,全国供应符合国六标准的车用汽油和车用柴油,力争重点区域提前供应,尽快实现车用柴油、普通柴油和部分船舶用油标准并轨。内河和江海直达船舶必须使用硫含量不大于10 mg/kg(即10 mg/kg)的柴油。国标GB/T 17411参照最新国际标准ISO 8217:2017,将船用燃料油分为馏分型和残渣型两类,对燃料油硫含量等指标做出了相似要求。

近年来,液化天然气LNG作为清洁能源逐渐得到业内认可,但LNG基础设施尚不完善,双燃料发动机逐渐应用到船舶上,主机以燃烧LNG为主,柴油作为引燃燃料仅占总耗油量的1%~5%,可以实时控制引燃柴油量、天然气喷射量和喷射缸数,使主机达到最低燃料消耗;在气体模式下可以满足国际海事组织第三阶排放要求,大幅减少氮氧化物排放。最新的革命性技术,是在大型船舶上采用氢燃料电池技术,但这与航空应用一样,还有待绿色氢源的发育和燃料电池技术的进步。为实现2050年碳中和,实现绿色“零碳排放”,OEM正在设计将氨气作为船用燃料。

船舶上大部分机械在船舱,如果有润滑油脂泄露可以及时收集,在靠岸时有偿进行回收或废弃。但是,像艉轴等设备处在船体之外,其油品泄露将会直接进入水体,美国环保局颁布的船舶通用许可VGP(Vessel General Permit)制度,要求从2013 年以后,在美国水域(距美国海岸3 mi)大于79 ft商用船舶上可能与海水接触的设备使用的油品必须为生物可降解产品,其中船舶艉轴用油最为突出。满足VGP的生物可降解艉轴用油需要两大核心要求,一是美国环保局VGP备案,主要采用OECD301B方法28天生物降解率大于60%;二是艉轴油OEM认证,有Kemel、Wartsila Japan等公司,主要是要通过橡胶相容性试验。随着人们对环境问题的日益关注,世界各国也会纷纷推出各自的“VGP法规”,但在满足可降解的同时,如何能确保对艉轴的润滑抗磨和密封不泄露还是一大难点。

5 润滑服务必不可少

船舶运行及其润滑的特点决定了需要不同于陆地交通的润滑服务,大体上分为润滑油脂上船服务和监测服务两个方面:船用润滑油的上船服务,需要获得船级社认证的专业服务机构将润滑油脂送达船舶,同时将废旧润滑油脂和需要监测的油样带回岸上[13-15]。

船用润滑油的监测服务,主要针对船用发动机油。润滑领域一直提倡根据油液的监测结果,对机器设备实现“按质换油”。但是,润滑油脂的应用非常分散,多数单台设备用油数量有限,从经济上并不值得进行监测以实现“科学地”按质换油,实际上根据经验“按时换油”更科学合理。船舶发动机油,一方面关系船舶运行的安全,需要时刻监控其质量;另一方面船用系统油和中速机油一次性装填数量很大,使用周期很长,从经济上也是最需要根据监测结果采用“按质换油”的场合;船用气缸油虽然是一次性使用,但其注油多少也关系到经济性和气缸保护,对其残油的监测也是船机运行维护中非常重要的内容。

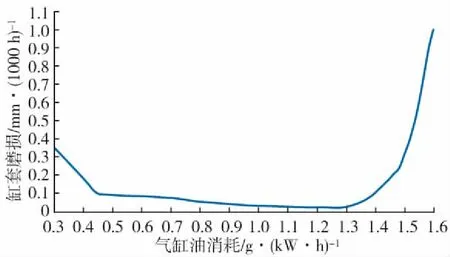

气缸油的碱值及注油率,就要基于残油分析和扫气口、缸套检查结果进行调整,气缸油碱值过低,不足以中和燃烧过程中产生的酸,进而造成腐蚀磨损,甚至会导致拉缸事故;气缸油碱值过高,又会造成添加剂沉积在活塞表面,进而造成缸套抛光。气缸油注油率一般在0.6~1.25 g/kW·h之间。监测残油中碱值和铁含量,一方面保持一定的残余碱值,通常应为初始新油碱值的25%以上;另一方面铁含量不能超标,具体指导值与缸径大小有关,至少应不大于200 mg/kg。对于扫气口,着重检查活塞积炭和活塞环磨损情况,严重积炭的则需要逐步提高注油率,每次提高0.2 g/kW·h直到1.0 g/kW·h,若积炭仍严重则考虑提高气缸油碱值。对于活塞环磨损,应逐步提高注油率到1.2 g/kW·h,无效时应更换活塞环,并检查缸套状态决定是否需要对缸套进行珩磨。缸套磨损与气缸油消耗关系曲线见图3。

图3 缸套磨损与气缸油消耗关系曲线

船用系统油不参与发动机燃烧,但用量很大,一般使用周期长达10~20年,但性能会随着使用衰变,特别是气缸油污染系统油的情况,根据CIMAC 15号推荐,一般每三个月进行采样监测,着重关注燃料与气缸油混入引起衰变的风险:黏度变化异常,有可能是气缸油和燃油混入,不溶物含量增加,水含量增加或者自身氧化变质;碱值变化异常,可能是气缸油混入;不溶物异常,有可能燃烧产物混入;铜含量增加,有可能填料函磨损。电喷机中,系统油还要做伺服油,质量要求比机械控制主机更苛刻些。

船用中速机油通常通过飞溅润滑来润滑活塞环和缸套,极易受到燃烧产物污染而衰变,根据CIMAC 29号“中速机润滑指南”,一般应每500 h对在用润滑油采样分析,着重监测黏度、碱值、闪点、水分和不溶物等5个指标,出现异常及时更换。必要时,中速机油和系统油也可测试元素,监测发动机金属磨损(Fe、Cu、Cr),及发动机油添加剂衰减(Ca、P、Zn)、燃料(V、Ni、Al+Si)和海水污染(Na、Mg)的情况,船用系统油与中速机油监测要求见表1。

表1 船用系统油与中速机油监测要求

表1(续)

6 结论

总之,大型船舶的润滑是一个技术含量很高的系统工程,无论船公司还是润滑服务商,都要从整体配套、发动机润滑、船机认证、环保要求和定期监测五个方面着手,未来需更加关注环境要求带来的高性能低碱值气缸油和可降解润滑产品需求。