真硫化态加氢裂化催化剂的首次工业应用

曲大亮,赵广乐

(1.中国石油哈尔滨石化分公司,哈尔滨 150056;2.中国石化石油化工科学研究院)

不同于传统的负载硫的催化剂器外预硫化技术,催化剂器外真硫化技术是将氧化态催化剂在反应器外直接使用硫化剂和氢气进行真正硫化,使催化剂具备真正加氢活性后再装填到加氢反应器中直接进原料油开工,而无需再进行二次硫化或活化的技术。催化剂器外真硫化技术是一项解决炼油企业开工过程安全环保问题的新型关键技术[1]。

中国石油哈尔滨石化分公司(简称哈尔滨石化)0.80 Mt/a中压加氢裂化装置采用中国石化石油化工科学研究院(简称石科院)基础数据包,由中国石化工程建设公司设计,于2009年11月开工投产。装置主要加工常减压蒸馏装置常三线油、减一线油和减二线蜡油,并掺炼部分催化裂化柴油,主要产品为轻石脑油、重石脑油、低凝点柴油、3号喷气燃料以及尾油。2019年,哈尔滨石化为应对市场需求,使用石科院开发的真硫化态多产喷气燃料及重石脑油型加氢裂化催化剂RHC-131B-TS、RHC-133B-TS及催化剂级配方案对该装置进行了升级。升级后的装置以(重石脑油+喷气燃料)收率不小于70%,(重石脑油+喷气燃料+柴油)收率不小于90%为生产目标。为缩短开工周期,减少开工期间污染物排放,增加装置经济效益,装置所采用的其他催化剂也均为真硫化态。此次开工是真硫化态加氢裂化催化剂在蜡油加氢裂化装置的首次工业应用,以下对应用情况进行介绍。

1 催化剂的装填

真硫化态催化剂的装填工作于2019年7月18—23日进行。哈尔滨石化0.80 Mt/a加氢裂化装置共设置2个反应器,依次为加氢精制反应器(R-2101)和加氢裂化反应器(R-2102)。R-2101入口处装填一部分RG-20,RG-30A-TS,RG-30B-TS保护剂,其余部分装填RN-410B-TS加氢精制催化剂。R-2102的第一、二床层装填加氢裂化催化剂RHC-133B-TS,第三床层装填加氢裂化催化剂RHC-131B-TS,底部装填RN-410-TS(Φ3.4 mm)后加氢精制催化剂[2-4]。真硫化态催化剂全部采用密相装填,两个反应器中各催化剂的装填体积见表1和表2。

表1 R-2101中各催化剂的装填体积 m3

表2 R-2102中各催化剂的装填体积 m3

真硫化态催化剂已在器外进行完全硫化,催化剂上的加氢活性组分为高活性的硫化态金属而非较稳定的氧化态,若在装填过程中对真硫化态催化剂保护不当,会使催化剂遇空气而部分氧化并伴随强放热,从而对催化剂的性能和装填过程的安全产生不利影响。为保证真硫化态催化剂的性能及使用安全,对真硫化态催化剂的外表面采取了适当的保护手段,同时,为避免催化剂与空气接触,本次真硫化态催化剂全部采用集装箱包装,每集装箱催化剂的体积约2 m3。装剂时使用吊车将集装箱吊到反应器顶部后,在集装箱底部开阀,催化剂直接落入布袋进入反应器内,相比以往的吨包袋装填方式,此方式的装填效率更高。并且,为进一步确保真硫化态催化剂装填过程安全可靠,保护催化剂的真硫化形态,在反应器内采取了氮气保护的措施。整个装填过程中,反应器顶部装填口处基本检测不到硫化氢,已完成催化剂装填的床层温度最高为40 ℃,床层温升最高不超过15 ℃,说明真硫化态催化剂性能稳定,装填过程中对催化剂的保护措施有效,装填过程安全可靠。

2 催化剂的开工

2.1 反应系统气密试验

真硫化态催化剂无需氮气干燥,催化剂装填完毕,氮气气密试验合格后即开始进行氢气气密。装置于2019年7月28日进行反应系统氮气置换、气密试验。按照开工方案要求,向反应系统引入氮气,启动循环氢压缩机K-2102,点燃反应加热炉F-2101,以不大于30 ℃/h的速率将反应器床层温度升至150 ℃。氮气气密试验合格后引氢气进行置换、气密试验。为避免氢气与硫化态催化剂高活性位点吸附放热,产生温升,因此引氢前控制反应器床层最高温度不大于150 ℃。由于真硫化态催化剂已具有较高活性,因此在氢气接触催化剂床层后,反应器床层产生了30~50 ℃的温升,反应器底部床层温度最高,温升约在1 h后消退。装置引氢后,循环氢中未检测到硫化氢,表明真硫化态催化剂在此温度下未被氢气还原而释放硫化氢,催化剂保持了高活性的硫化态。此后逐级升压,对装置进行氢气气密试验,整个气密试验过程中未在循环氢中检测出硫化氢。

2.2 反应系统进油

真硫化态催化剂无需进行催化剂硫化,在反应系统气密试验合格后可直接进油开工。由于哈尔滨石化加氢裂化装置的主要目标产品为喷气燃料馏分,所采用加氢裂化催化剂的分子筛含量适中,活性相对缓和,因此开工过程中未采用注钝化剂方式对催化剂进行专门的活性钝化,而是随着反应器温度升高逐渐变换原料油,用开工油自身所含有机氮化物适当钝化催化剂。这样做一方面可以保证开工过程平稳,另一方面可以不至过度影响切换正式原料后催化剂的活性。装置进油前的工艺条件见表3。由表3可见,进油前循环氢中氢体积分数仅为88%,低于常规加氢裂化装置开工方案中循环氢中氢体积分数不低于90%的要求,但由于真硫化态催化剂开工过程不需要注入二甲基二硫化物(DMDS)等硫化剂,不存在硫化剂耗氢及生成甲烷等气态烃的情况,故此循环氢纯度也可满足开工要求。

表3 装置进油前的工艺条件

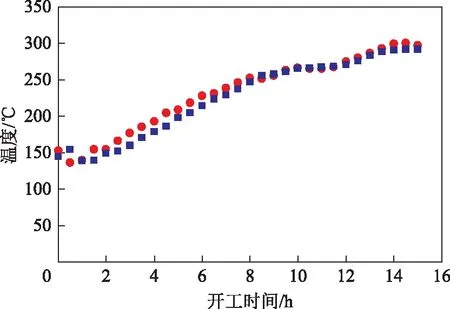

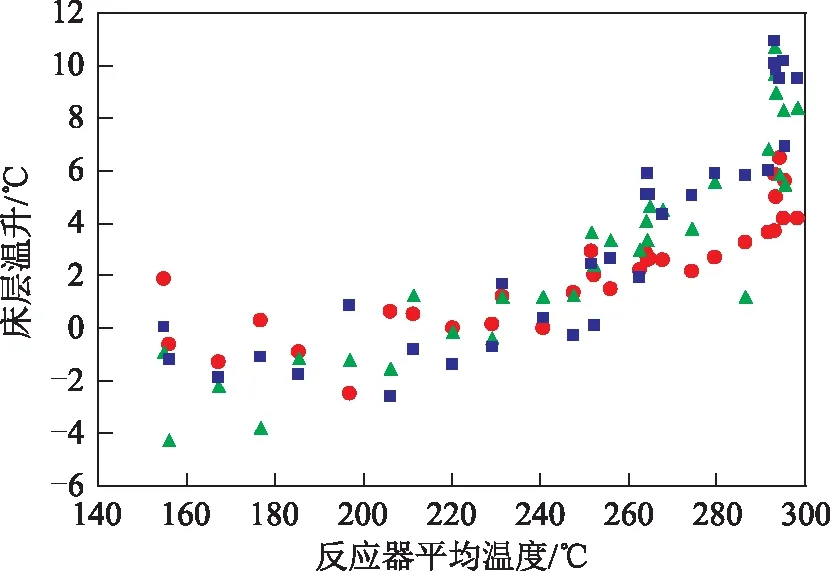

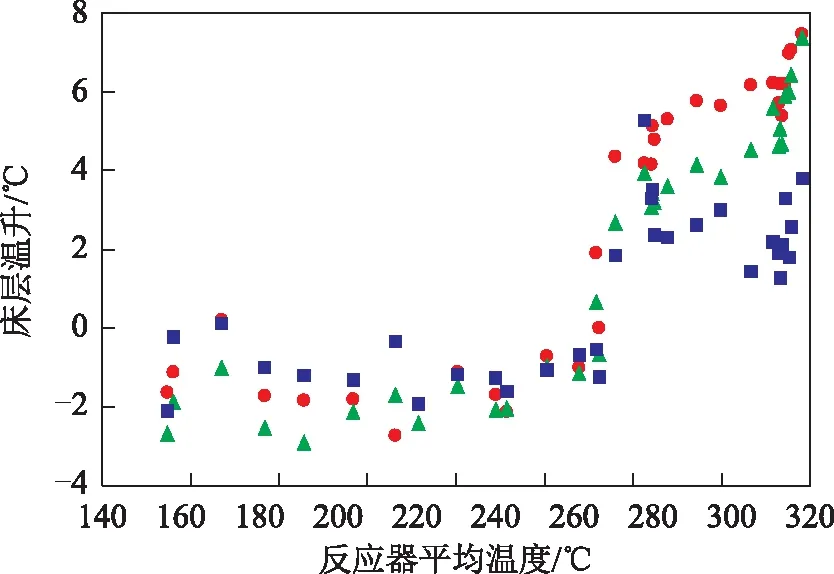

装置自7月30日晚21:30开始引入低氮柴油,至7月31日12:00,反应加热炉出口温度达到298 ℃,后部床层温度最高点达到309 ℃,已经达到常规氧化态催化剂开工时湿法硫化的终止温度。此时距系统开始进油仅14.5 h,相比装置前一周期采用氧化态催化剂开工时缩短开工时间达35 h。开工过程中,R-2101和R-2102入口温度的升温曲线如图1所示,R-2101和R-2102温升随反应器床层加权平均温度(简称反应器平均温度)而变化的趋势分别如图2和图3所示。由图1~图3可见,R-2101入口温度从150 ℃升至300 ℃实际用时约12 h,在反应器平均温度到达250 ℃后,R-2101和R-2102各床层开始出现明显温升,说明整个开工过程真硫化态催化剂活性良好。

图1 装置开工升温曲线●—R-2101入口; ■—R-2102入口

图2 R-2101温升随反应器平均温度变化的趋势●—第一床层; ▲—第二床层; ■—第三床层。图3同

图3 R-2102温升随反应器平均温度变化的趋势

2.3 切换正常原料

为保证开工过程安全可控,在反应器平均温度达到250 ℃后,开始逐步切换正式原料进装置以平稳控制加氢裂化催化剂的裂化活性。切换正式进料时,以25%,50%,75%,100%的比例逐渐切入新鲜原料油(常三线蜡油)。由于哈尔滨石化供氢装置运行存在问题,导致全厂供氢不足,加氢裂化装置全部切换为新鲜进料后暂时维持70 t/h的进料量。反应系统缓慢升温,密切注意床层温度的变化情况,特别是加氢裂化反应器床层温升情况。8月2日9:00重石脑油、喷气燃料、柴油馏分的产品质量合格。

真硫化态催化剂开工过程表明,精制反应器单床层温升在开工后期可达10 ℃以上,真硫化态催化剂具有较高的加氢活性,裂化反应器单床层温升不大于8 ℃,加氢裂化催化剂的裂化活性得到适当控制,开工过程平稳。

2.4 开工过程经济效益核算

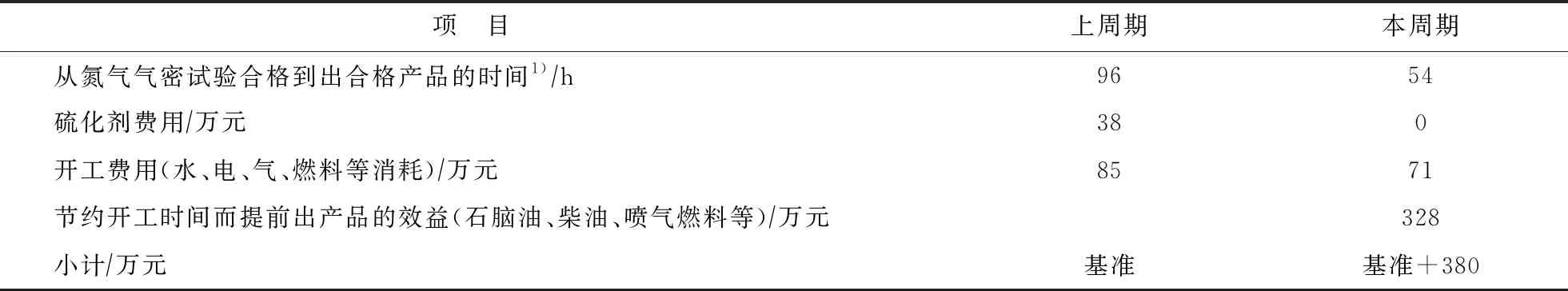

对加氢裂化装置上周期和本周期的开工过程进行对比核算,主要从物耗和能耗计算开工成本,比较开工时间长短,统计节约开工时间可多产各类产品带来的效益,具体结果见表4。

从表4可以看出,相比于上周期,本周期节约开工时间42 h,节省硫化剂及开工燃料等消耗费用52万元,节约开工时间而提前出产品的效益为328万元,总的经济效益增加380万元。可见,采用真硫化态催化剂开工,在开工时间、开工成本、安全环保、增产效益上有优势[5-6]。

表4 开工过程经济效益核算

3 真硫化态催化剂的性能

3.1 催化剂初期标定

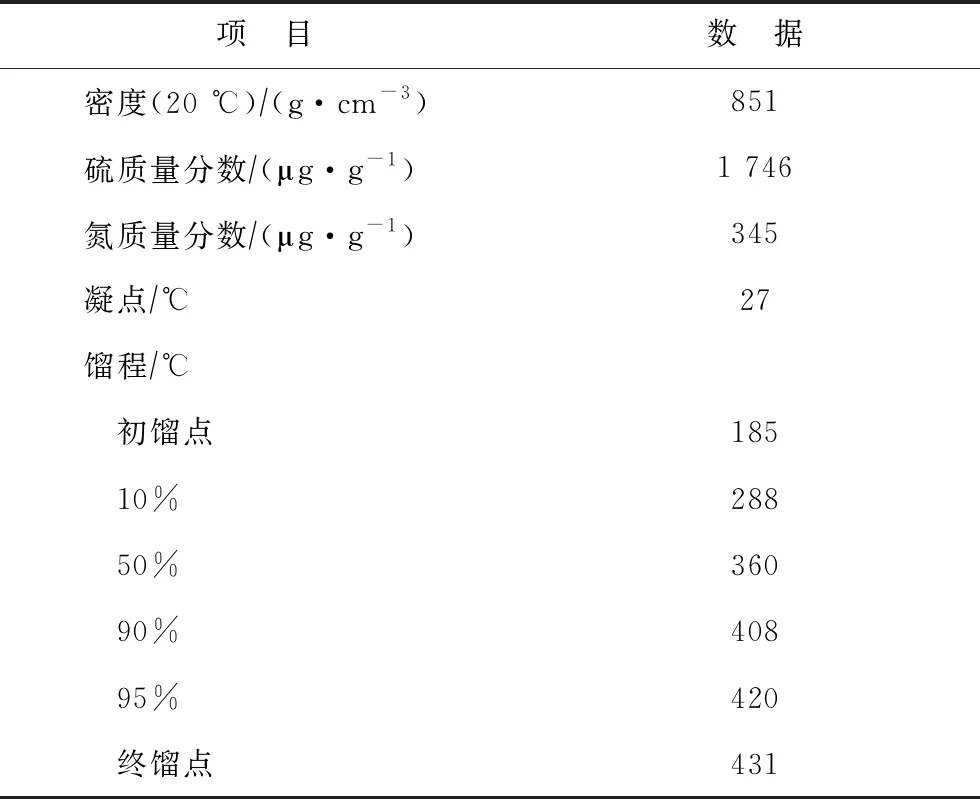

为考察开工初期真硫化态催化剂的性能,装置于8月22—24日进行了初期标定。标定期间原料以常三线蜡油为主,掺炼13%催化裂化柴油,原料馏程范围略宽于催化剂技术协议规定的馏程范围,密度略高,杂质含量均低于设计值。初期标定期间的混合原料性质如表5所示。

表5 初期标定期间的混合原料性质

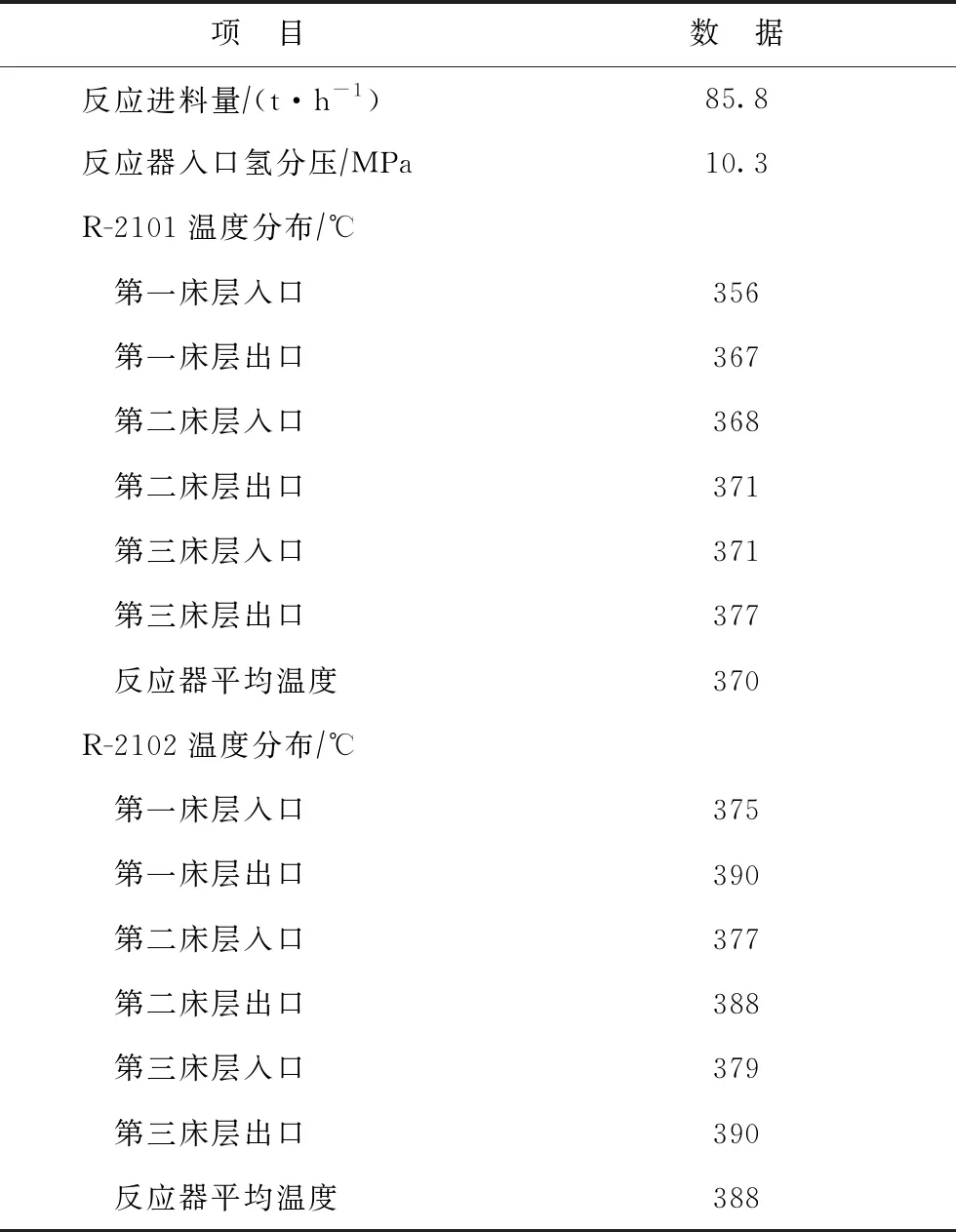

因催化剂初期活性较高,标定期间的反应温度均未高于初期设计值。标定期间加工负荷达到设计负荷的90%,主要操作参数如表6所示。由表6可知,R-2101总温升为20 ℃,R-2102总温升为37 ℃。

表6 初期标定期间的主要操作参数

初期标定期间,尾油采取全循环流程,装置的化学氢耗及主要产品的收率及性质见表7。由表7可见:在尾油全循环流程下,(重石脑油+喷气燃料)馏分收率达到71.5%,(重石脑油+喷气燃料+柴油)馏分收率大于92%,其中重石脑油馏分硫、氮质量分数均小于0.5 μg/g,喷气燃料馏分烟点为35 mm,柴油馏分十六烷值为76,表明加氢裂化催化剂RHC-131B-TS、RHC-133B-TS表现出较高的目标产品选择性,装置达到了多产重石脑油和喷气燃料馏分,兼产优质柴油馏分的预期目标。

表7 初期标定期间装置的化学氢耗及 主要产品的收率及性质

3.2 长周期运转情况

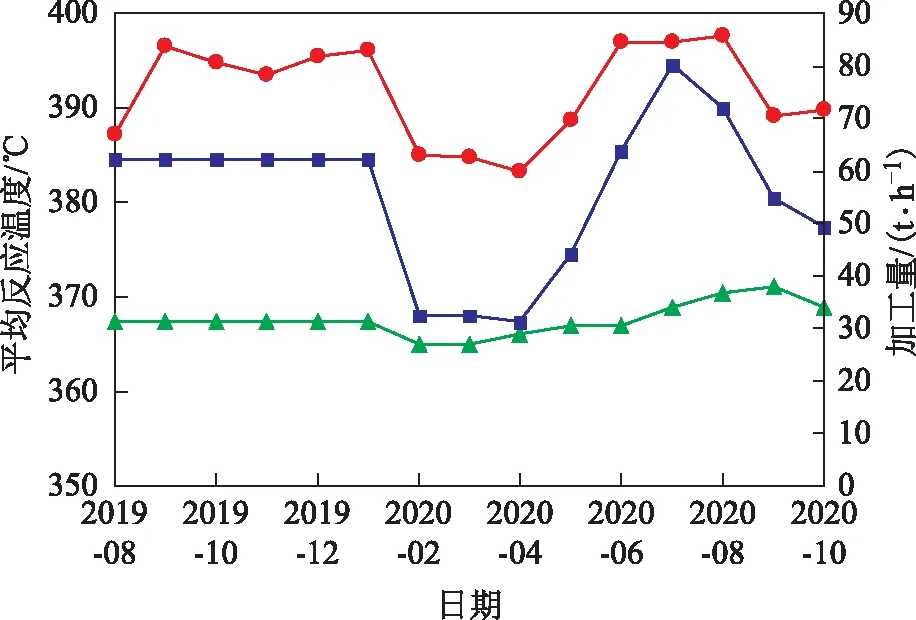

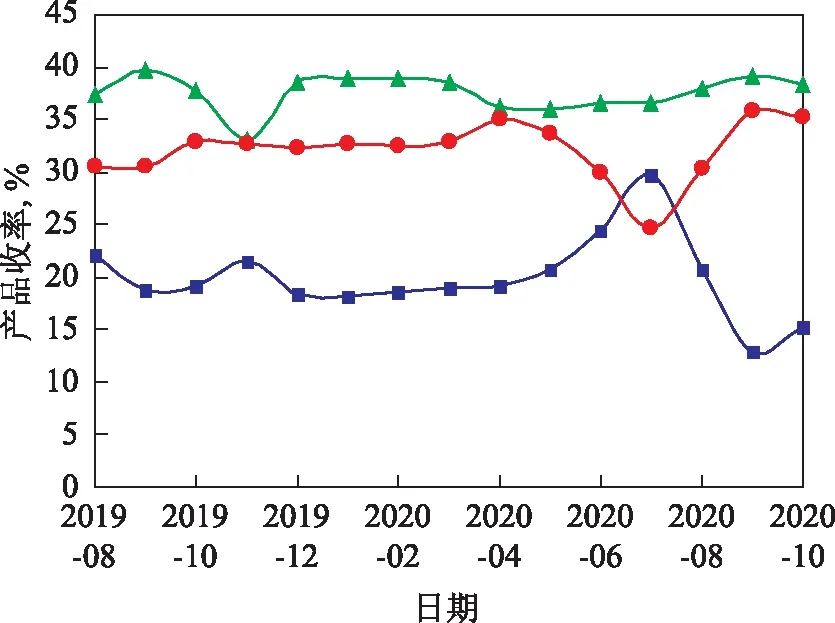

装置自2019年7月底开工顺利运转至今,其加工量和反应器平均温度的变化趋势如图4所示,各馏分产品收率的变化趋势如图5所示。

图4 装置加工量及反应器平均温度的长周期变化趋势●—加工量; ▲—R-2101平均温度; ■—R-2102平均温度

图5 各馏分产品收率的长周期变化趋势●—重石脑油; ▲—喷气燃料; ■—柴油

由图4可见,在装置长周期运转期间,加氢精制和加氢裂化反应器平均温度趋势平稳。2020年2—4月,受全厂总加工量偏低的影响,加氢裂化装置加工负荷降至设计负荷的70%,因此适当降低了精制反应器及裂化反应器的平均温度。2020年6—8月,加氢裂化装置掺炼催化裂化柴油比例较高,装置加工负荷达到设计负荷的95%以上,导致精制反应器及裂化反应器平均温度升高,重石脑油收率降低,重柴油收率升高。由图5可见,各馏分产品收率满足生产需求。在长周期运转期间,装置主要产品性质稳定,重石脑油馏分硫、氮质量分数均小于0.5 μg/g,喷气燃料馏分的烟点大于30 mm,柴油馏分的十六烷值大于70,(重石脑油+喷气燃料)馏分收率平均值达到70%以上,满足装置多产石脑油和喷气燃料,兼产柴油的目标。2020年5—7月期间,由于航空运输需求下降,喷气燃料需求量减少,装置压减喷气燃料馏分、增产柴油馏分,将喷气燃料馏分与柴油馏分作为混合柴油出装置,混合了低十六烷值的喷气燃料馏分后,柴油的十六烷值仍可达71以上。

初期标定及长周期运转结果表明,真硫化态加氢裂化催化剂RHC-131B-TS和RHC-133B-TS的活性稳定,产品性质优良,产品分布可满足加氢裂化装置灵活生产的需求。

4 结 论

(1)真硫化态加氢裂化催化剂RHC-131B-TS、RHC-133B-TS及催化剂级配在哈尔滨石化0.8 Mt/a中压加氢裂化装置首次实现工业应用,装置一次开车成功。

(2)真硫化态催化剂的催化剂装填及开工过程安全环保,开工过程简便快捷,装置自进油到活化结束仅耗时14.5 h左右,比装置上周期采用氧化态催化剂开工节约时间约2天。开工过程无需注硫并免去了注硫设备的维护,节省开工费用达52万元,节约开工时间而提前出产品的效益达328万元,经济效益显著。

(3)装置初期标定结果表明,(重石脑油+喷气燃料)馏分收率达到71.5%,(重石脑油+喷气燃料+柴油)馏分收率大于92%,其中重石脑油馏分硫、氮质量分数均小于0.5 μg/g,喷气燃料馏分烟点为35 mm,柴油馏分十六烷值为76,加氢裂化催化剂RHC-131B-TS、RHC-133B-TS目标产品选择性高,产品质量优异,全面达到装置改造目标。

(4)长周期运转结果表明,真硫化态催化剂活性稳定,产品质量好,产品分布可满足加氢裂化装置生产需求。