喷液螺杆压缩机在丙烷脱氢装置中的应用

姜 良 李文琦 张文国 李志权 范吉全

中国寰球工程有限公司北京分公司, 北京 100020

0 前言

喷液螺杆压缩机由干式螺杆压缩机发展而来,本质上仍是一种无油压缩机,适合作为工艺气压缩机使用。喷液螺杆压缩机通过向压缩腔内喷入工艺水、工艺凝液等不污染工艺介质的液体,克服了干式螺杆压缩机排气温度高、单级压比低、耗功大的缺点;低压缩温度还可以有效防止易聚合工艺介质丁二烯等的聚合,提高螺杆压缩机的适用性;同时喷入的液体也能对转子起到一定的密封、润滑和降噪作用,进一步改善机组性能[1]。近年来,随着对喷液螺杆压缩机结构设计和理论原理的深入研究,其工作性能得到了较大提升,在火炬气回收、苯乙烯尾气回收等工艺流程中得到了广泛应用[2-5]。美国环球油品公司(Universal Oil Products Company,UOP)丙烷脱氢(Propane De-Hydrogenation,PDH)工艺流程中,氢气压缩机通常选用往复式压缩机,但因占地及维护等方面原因,在某些项目中的应用受到限制;喷液螺杆压缩机虽有较大的替代潜力,但目前鲜有应用。本文从喷液螺杆压缩机结构特点出发,结合特定的工艺流程,对其中氢气压缩机的选用进行分析,详细介绍了选用喷液螺杆压缩机的工艺设计、系统配置和运行情况,为丙烷脱氢工艺氢气压缩机的选型提供更多参考。

1 喷液螺杆压缩机结构及特点

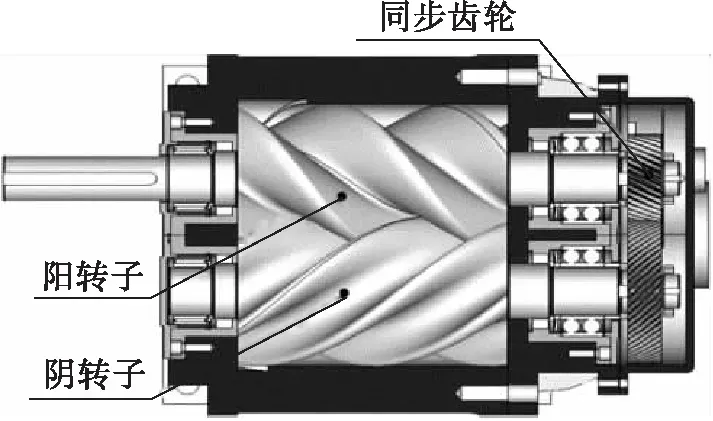

喷液螺杆压缩机通常是双螺杆压缩机,其结构与干式螺杆压缩机结构相似,由壳体、转子、轴承、同步齿轮、密封及其他辅助系统组成,典型结构见图1。相互啮合的一对阴阳转子平行布置在壳体内,其中,节圆带凸齿的转子是阳转子,带凹齿的是阴转子,驱动机与阳转子相连带动其旋转,阳转子再通过同步齿轮带动阴转子旋转,阴阳转子与壳体空间形成齿间容积;壳体两端分别设计有吸气口和排气口,齿间容积与吸气口连通时进行吸气,与排气口连通时进行排气[1,6]。机组运转时,阴阳转子不断啮合和脱离,齿间容积扩大缩小循环变化完成气体的吸入—压缩—排出过程。

图1 喷液螺杆压缩机结构图Fig.1 Structure of fluid-injected screw compressor

为防止外部润滑油进入转子污染工艺介质,以及有毒、有害工艺介质泄漏到外部,作为工艺气压缩机时喷液螺杆压缩机需要配置可靠的轴端密封。根据不同的使用需求和运转条件,可以选择机械密封、碳环密封或者干气密封[7]。转子两端的轴承实现转子定位并承受机组轴向力;阴阳转子两侧都需要配置轴承和密封。同步齿轮用于传递转矩和转子同步定位,保证机组在运转时阴阳转子始终存在间隙而不接触[1,6]。

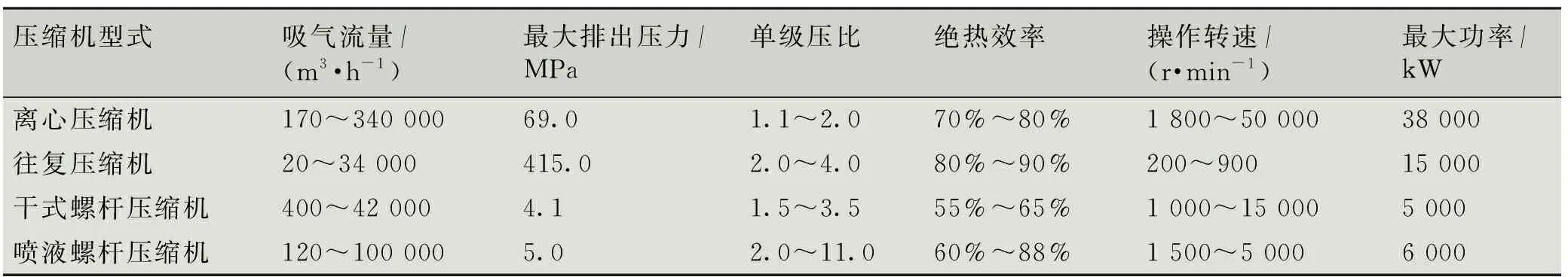

工作原理上,喷液螺杆压缩机是一种容积式压缩机,但就运动形式而言,又与速度式压缩机一样做高速旋转运动,因此兼具了两种机型的特点。几种典型压缩机工作性能见表1,从表1可以看出,与往复压缩机相比,喷液螺杆压缩机重量轻、占地小、易损件少、不平衡惯性力小,可以长期平稳运转并且可靠性很高;与离心压缩机相比,喷液螺杆压缩机不存在喘振和阻塞工况,小流量时仍能保持很高的工作效率,具有很宽的工作区间。喷液螺杆压缩机具有强制排气的特点,内压比与转速、密度几乎无关系,排气量也几乎不受排气压力的影响。而且因为喷液螺杆压缩机转子齿面间存在间隙,能耐受一定的液体冲击,可用于压缩含液、含粉尘和易聚合气体介质工况。但是喷液螺杆压缩机也有缺陷,复杂的啮合转子对加工和设计精度要求很高,价格比较昂贵;高速旋转的同时还存在周期性的容积变换,容易产生很强的中、高频噪声,必须采用消音和减噪措施;由于转子刚度和轴承寿命的限制,基本只能用于中、低压力场合[1,6]。

表1 几种典型压缩机工作性能表

喷液螺杆压缩机由干式螺杆压缩机发展而来,最早用于解决螺杆空压机排出温度高的问题,后来,由于其在一些易聚合类气体压缩中性能优越得到了快速推广。喷液对于压缩机的使用性能有较大影响,研究表明:一方面,喷液可以吸收压缩热,降低排气温度,节省压缩功,有利于提高压缩机性能;另一方面,喷液又会对转子产生液体扰动,增加黏性摩擦损失,对压缩机运行产生新的不利影响。国内外许多学者从喷液的雾化、液滴流动、喷液量、喷液温度、喷液黏度、喷液位置、转子结构设计、液击等多方面展开理论和实验研究[8-15],多年现场实际使用中也为压缩机性能提升积累了大量经验,国内外制造厂先后开发了一系列高效低泄漏的转子型线,喷液螺杆压缩机的设计和使用性能都得到了较大提升。

2 工艺流程及压缩机选用分析

2.1 工艺流程

UOP丙烷脱氢工艺采用催化脱氢的方式将丙烷转化为丙烯,丙烷原料首先在反应塔高温和铂氧化铝基催化剂条件下产生丙烯、氢气等裂解产物,裂解产物再经过冷却、压缩、干燥、净化后进入冷分离系统,其中分离出的丙烯经提纯后形成丙烯产品,而分离出的氢气混合物则进入变压吸附系统(Pressure Swing Absorption,PSA)提纯作为附加产品,整个工艺流程采用流化床技术实现催化剂连续再生,保证了脱氢反应的持续和高效进行。冷分离系统需要使用压缩机提高氢气混合物压力,上游高温氢气混合物经冷却后首先进入压缩机入口分液罐,分离出水分后进入氢气压缩机,压缩后温度升高需要再次冷却,之后送往PSA单元,氢气混合物压缩流程见图2。进入压缩机的混合气体组分见表2,气体中的水分经压缩冷却会再次产生凝液,而凝液会对PSA内吸附剂产生严重破坏,需要设置气液分离器将凝液脱除。

图2 氢气混合物压缩流程图Fig.2 Flowchart of hydrogen mixture compression

表2 氢气压缩机入口混合气体组分表

氢气压缩机设计参数见表3,在运行初期,由于催化剂效率较高,副产氢气较多;而在运行末期,随着催化剂转化效率降低,副产氢气量也随之减少;同时,工艺流程设计有一定的操作弹性,会出现其他流量工况。氢气压缩机需要在10%~100%流量范围内线性调节,而且主要集中在80%~100%流量之间。

表3 氢气压缩机设计参数表

2.2 压缩机选用分析

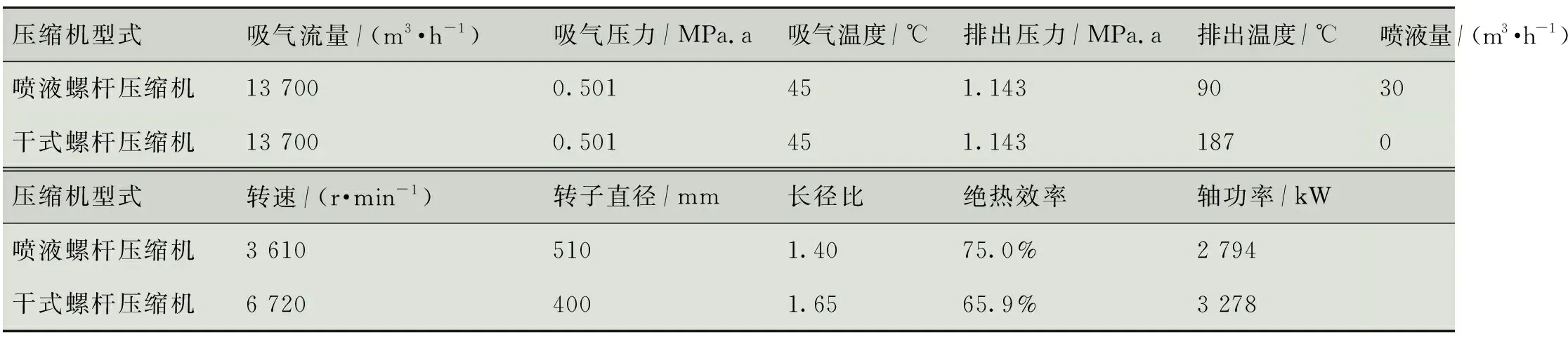

氢气分子量小,易泄漏、难压缩,而且易燃、易爆,压缩时需要根据工艺特点合理选择压缩机型式。UOP丙烷脱氢工艺流程中,氢气压缩机通常使用无油往复式压缩机。对于富氢介质,API 618—2007 Reciprocating Compressors for Petroleum, Chemical and Gas Industries要求压缩机许用排气温度(绝热压缩)不超过135℃,如果温度在边界线上,应增加级数、降低气缸尺寸[16]。氢气压缩机如果选用往复式压缩机需要采用两级压缩结构,为了保证合适的吸入温度,每级出口都需要设计冷却分离器,同时需要设置备机,压缩机组占地较大;为了满足负荷调节需求,还需要配套昂贵复杂的无级变速调节系统;为了保证机组的运行安全,每年需要对活塞环、支撑环等进行检修维护,维护成本高[17]。适合表3设计参数的氢气压缩机还可以选择干式螺杆压缩机和喷液螺杆压缩机[18],两种机型的热力计算结果对比见表4。

表4 热力计算结果对比表

由表4可以看出,此氢气压缩机选用喷液螺杆压缩机较干式螺杆压缩机转速低、排气温度低、效率高且功率消耗低。这是因为喷液随工艺气一起进入机组被压缩,喷液的汽化和温升过程吸收了大量压缩热,整个过程更接近于等温压缩;因此比干式螺杆压缩机耗功更少、温升更低;喷液螺杆压缩机较低的腔体温度,使得内部转子的热膨胀变形也更小,阴阳转子的间隙也可以设计得更小,而且喷液也能对转子泄漏产生一定的密封作用,机组的内泄漏更少,这也进一步提高了机组效率,降低了功耗。另外,干式螺杆压缩机需要很高的齿顶线速度,才能减少内泄漏,保证足够的容积效率[1,6],这对压缩机各部件的设计、制造和操作都提出更高的要求。

3 系统设计

3.1 压缩及喷液流程设计

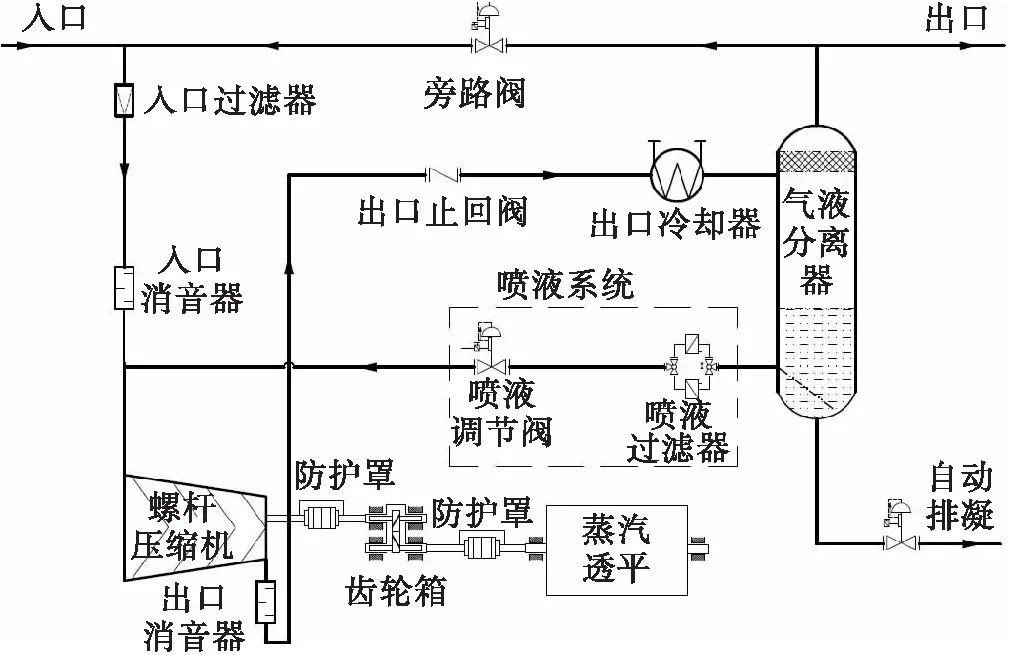

经技术经济比选后,氢气压缩机选用喷液螺杆压缩机。喷液既不能污染工艺介质,又不能对机组材料产生影响,考虑到介质中本身含有一定水分,喷液采用脱盐水,整个压缩及喷液系统流程见图3。雾化后的喷液随工艺气一起进入压缩机,在机组内吸收压缩产生的热量部分汽化,之后与工艺气一起排出压缩机,再经出口冷却器冷却后进入气液分离器;脱除水分的工艺气从上部离开气液分离器进入氢气管网,而分离出的凝结水从下部进入喷液系统循环喷入压缩机。整个系统中喷液循环使用,只需要首次运行时在气液分离器中注入脱盐水,后续运行时工艺气中析出的水分可以满足日常损耗。为了保证系统的安全性,气液分离器设置有自动排液功能。

图3 氢气压缩机流程图Fig.3 Flowchart of hydrogen compressor

3.1.1 喷液系统

机组喷液系统主要由过滤器、调节阀和喷嘴组成,过滤后的喷液通过喷嘴雾化进入压缩机气管道,调节阀可以根据压缩机排气温度自动调节喷液量。喷液系统可以在出口分液罐的基础上完成,对压缩系统的影响很小。研究表明,喷液量对机组性能有重要影响,不同的进气条件和负荷条件下最佳喷液量也不同,否则容易导致液击、效率降低等情况[11,13]。机组运行最佳喷液量可以根据式(1)计算[1],本机组在运行初期合理的喷液量约为30 m3/h。

P=qmgCpg(Td-Tsg)+qmoCpo(Td-Tso)

(1)

式中:P为压缩机轴功率,kW;qmg为气体质量流量,m3/h;qmo为喷液质量流量,m3/h;Cpg为气体比定压热容,J/(kg·K);Cpo为油的比定压热容,J/(kg·K);Tsg为气体进气温度,℃;Tso为喷液温度,℃;Td为排气温度,℃。

3.1.2 机组负荷调节

喷液螺杆压缩机具有良好的负荷调节特性,在整个转速范围内基本呈现线性调节规律,在转速变化时仍能保证很高的工作效率。为了满足整个厂区蒸汽平衡,机组采用背压式蒸汽透平驱动,可通过调节蒸汽进气量直接进行负荷调节,压缩机流量调节范围为70%~105%。同时机组设置有出口至入口的旁路阀门,配合蒸汽透平转速可以实现0~100%流量线性调节,满足氢气压缩机负荷调节需求,具有较好的操作性和经济性。

3.2 机组配置及使用

3.2.1 材料选择

氢气的活性较强,在一定条件下对金属有强腐蚀作用,使用时需要特别关注氢脆问题。氢脆又称氢脆断裂,是由于氢和应力共同作用导致金属材料脆裂断裂的现象,氢脆在合金钢中有多种表现形式和产生原因,根据氢的来源主要分为内部氢脆和环境氢脆,而且主要通过氢陷阱发生[19-20]。冷分离系统氢气压缩机输送高浓度氢气,运行同时还伴随有脱盐水喷入,压缩机选材必须适应此环境。壳体和转子是接触介质的主要部件,为了减少腐蚀产生结构缺陷的可能,材料均选择不锈钢,同时严格控制喷入脱盐水的水质。查取不锈钢氢腐蚀曲线(Nelson线图)[6],发现压缩机的运行温度和压力均低于氢腐蚀发生的临界值,可以满足长期使用需求。为了进一步提高材料抗氢脆能力,在壳体和转子加工制备时,合理控制材料中硫、碳、磷的含量,并选择合适的退火工艺,降低材料本身的含氢量;转子是压缩做功的主要部件,材质采用高强度锻造不锈钢,加工完成后进行表面镀膜处理,进一步提高材料抗氢脆能力。

3.2.2 机组配置

喷液螺杆压缩机按照API 619—2010 Rotary-type Positive Displacement Compressors for Petroleum,Petrochemical and Natural Gas Industries的要求进行设计、制造和检验。机组双螺杆转子采用非对称齿型,齿数比为4/6,转子直径510 mm,长径比1.4。氢气分子量较小,为了降低转子运转时液体的扰动并减少泄漏,转速设计为3 610 r/min;主驱动机蒸汽透平转速为11 400 r/min,通过齿轮箱进行转速变换。机组配套强制润滑油系统,并设置高位油箱,润滑油大部分用于透平、齿轮箱和电机润滑,小部分作为透平控制油使用。喷液螺杆压缩机低频噪音较大,为满足噪声排放要求,在压缩机进出口管道设置消音器。整个压缩机系统较为复杂,为保证系统安全性,机组采用分散控制系统(Distributed Control System,DCS)控制,对运行的关键参数如排出压力、干气密封压力、润滑油压力、轴承温度、轴位移等进行实时监测和保护。

3.2.3 干气密封设计

为了防止机组内工艺介质泄漏到大气中,机组阴阳转子两端都配备带中间迷宫的串联式干气密封。主密封气源采用压缩机出口气体,经干燥、过滤、调压后进入密封腔,二级密封气和隔离气采用低压氮气,通过DCS系统对密封系统的压力和流量等进行监测和保护。需要特别注意的是,干气密封通过密封槽内动静压变换实现密封,需要足够高的转速才能保证密封面的正常开启;而压缩机组主驱动机采用蒸汽透平,开机前需要在低转速下进行暖机,经过减速齿轮箱后压缩机转速会变得更低,所以必须要设计合理的暖机转速以保证干气密封的安全使用。

3.3 安全性和可靠性

喷液螺杆压缩机运行必须具备足够的安全性和可靠性。机组加工制造完成后,首先在工厂进行机械运转试验进行验证。试验采用实际干气密封系统,喷液和润滑油由试验台喷液系统和润滑油系统提供,使用工厂电机驱动压缩机运行。调试好干气密封和润滑系统后,首先进行空负荷运转,压缩机转速逐渐升高至运行转速,监视并记录各运行参数;再进行加压运转,保持转速和进气压力不变,缓慢关小排气阀直至0.4 MPa,监视并记录相关运行参数。机组机械运转试验振动数据见表5,整个试验过程中润滑油压力、轴承温度、转子振动等均符合标准要求,压缩机运行平稳、可靠。压缩机现场运行阶段,在不同负荷的氢气介质条件下,机组的润滑油压力、轴承温度、转子振动等也都符合标准要求,使用性能良好。

表5 机组运转试验振动实测数据表

4 结论

喷液螺杆压缩机兼具离心压缩机和往复压缩机的特点,运转平稳、维护少,喷液还可以进一步改善其使用性能,具有很高的研究和应用价值。UOP丙烷脱氢工艺中,氢气混合物中含有一定水分,压缩后不可避免地会产生凝液,在不影响原本工艺操作的情况下,仅需增设一套喷液系统就可以适合喷液螺杆压缩机使用,相比往复压缩机,机组在占地、维护、调节和噪音等方面优势明显;相比干式螺杆压缩机,可获得明显的节能效果;在进行选材和系统配置后,机组能可靠、安全运行。喷液螺杆压缩机的使用,有利于提升UOP丙烷脱氢工艺中氢气压缩机的使用性能。