矿用无线智能终端测试系统设计与研究

李起伟

(1.煤炭科学技术研究院有限公司,北京 100013;2.煤矿应急避险技术装备工程研究中心,北京 100013;3.北京市煤矿安全工程技术研究中心,北京 100013)

随着煤矿智能化、智慧化的不断推进及基于云端大数据的综合业务的需要以及4G/5G 等核心技术的普遍应用,无线智能终端更新换代速度及需求量持续增加,导致无线智能终端的测试工作量剧增[1-3]。为保证无线智能终端的产品质量以及为产品改进提供大量测试数据,需对无线智能终端的持续距离、移动速度等各项性能指标进行持续测试,这样就对人工测试的测试手段带来更高的要求及挑战。因此,研制一套可以测试分析无线智能终端的信号质量、最低接收灵敏度、通信距离等指标的测试系统是非常有必要的。

文中针对当前4G/5G 无线智能终端所采用的测试手段单一、测量数据独立、交互融合算法落后,不能科学、规范、高效地对多源数据进行无缝融合,同时测量结果准确性、一致性难以保障等相关问题,提出一种采用基于AGV 无线程控车为载体,综合多源数据采集融合装置及无线传输控制技术的系统,实现不同移动网络智能终端的自动测试。测试数据能够准确地判定被测智能终端的性能,筛选出性能无法达到预期值的不良品,使得真正投入井下使用的智能终端的各项性能优良,在极端的环境下可以达到精确定位及实现当前的环境数据的采集与实时上传,保障矿井人员的安全。

1 矿用无线智能终端测试系统组成

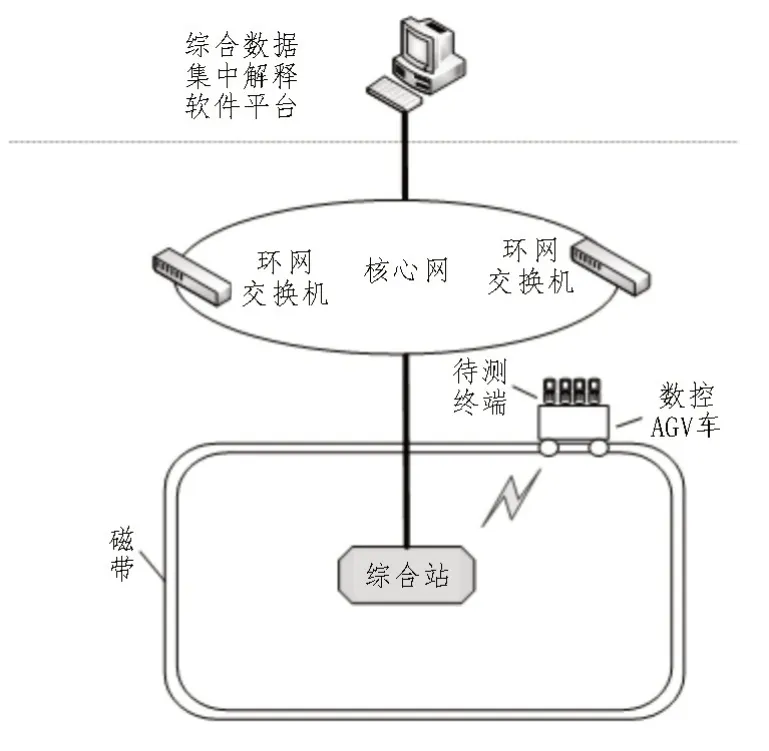

矿用无线智能终端测试系统主要由综合多源数据采集融合装置、无线程控AGV 装置及综合数据集中解释软件平台组成。综合数据集中解释软件平台包括上位机和软件系统,该平台可通过综合多源数据采集融合装置记录测试终端的通信数据变化、提供报表打印并能控制无线程控AGV 装置的停止、前进;综合多元数据采集融合装置为系统提供多样通信服务;无线程控AGV 装置负载被测终端并接收软件平台发送的指令,通过导引定位使AGV 装置沿设定路径完成指令[4]。系统架构如图1 所示。

图1 无线智能终端测试系统架构示意图

矿用无线智能终端测试系统,具有多种无线信号采集、数据融合、数据解释及打印等功能,可以实现多种无线智能终端灵敏度、丢卡率、通信距离、最大移动速度、精确定位等性能的测试。同时矿用无线智能终端测试系统可实时监视无线程控AGV 装置的状态,通过无线下发命令控制AVG 装置,从而形成高效的整体闭环测试。例如在测试无线终端通信距离时,终端以及无线程控AGV 装置独立与综合多源数据采集融合装置进行通信和数据传输,把终端通信参数和AGV 装置距离信息上传至软件平台,软件平台记录数据并形成报表,当上传数据仅剩一种时,该次测试完成。测试流程如图2 所示。

图2 距离测试流程图

2 综合多源数据采集融合装置

综合多源数据采集融合装置作为整个系统的数据传输层,按照工业规范化、标准化、模块化的思路设计而成。其设计充分考虑移动灵活、维护便捷及后续拓展,使得设计方案达到最优。该装置通过有线连接与上位机软件平台进行通讯,具备4 种无线通讯模块,扩大了系统可测试终端种类。

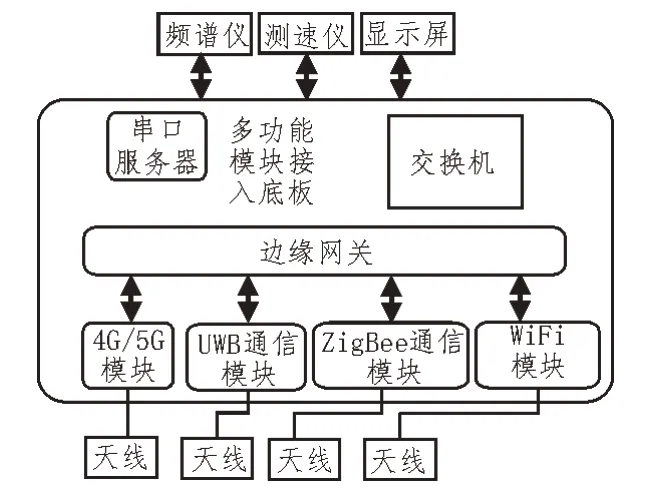

图3 综合多源数据采集融合装置架构图

综合多源数据采集融合装置内采用工业交换机模块,具备千兆网络传输和组网功能,主要由4G/5G通信模块、UWB 定位通信模块、WiFi 通信模块、ZigBee 通信模块、频谱仪和测速仪组成。与核心网之间以光纤为主要连接,双绞线作为辅助连接。综合多源数据采集融合装置实现模块设备的共电源、共传输,并预留部分以太网接口,方便其他拓展测试仪器使用。综合多源数据采集融合装置各种无线模块通过增益最大覆盖范围150~600 m,能够完全满足无线智能终端的有效距离测试。

综合多源数据采集融合装置的主要特点:

1)综合多源数据采集融合装置增益后通信距离为150~600 m,无线数据传输速度上行峰值可达50 Mbps,下行峰值可达150 Mbps,能根据实际需要配置,满足各种无线智能终端的测试要求。

2)综合多源数据采集融合装置最大可正常测试移动速度不超过1 m/s 的任意无线智能终端。

3)最大支持接收灵敏度不小于-120 dB 的无线智能终端的测试。

4)综合多源数据采集融合装置提供4 个FE/GE电口,2 个FE/GE 光口,方便后续拓展部署使用。

3 无线程控AGV装置设计

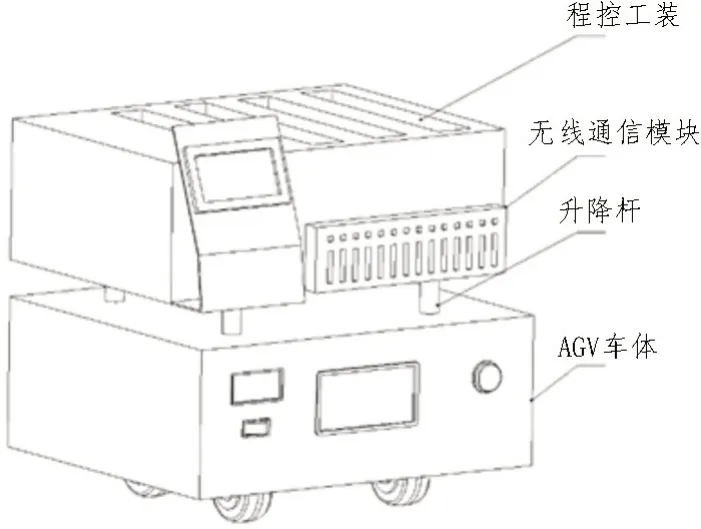

无线程控AGV 装置主要由AGV 小车及程控角度位置变换工装等组成,其设计方案按照工业化、标准化、模块化的设计准则,将无线程控AGV 装置的功能模块化,并充分考虑无线终端在测试过程中的位置变化需求,制作了程控角度位置变换工装,机械材料采用Q235 钢板,其刚度强、材质好且质量轻。能够在0.4 m/s 的移动速度下承载重量约为10 千克的设备[5]。布局应用分块隔离方法,有效地将大容量的锂电池与其他电路及易摩擦的运动体隔开,以达到除了能满足正常的测试需求,在一定程度上起到防御安全隐患的作用。图4 为车体结构图。

图4 无线程控AGV小车装置结构图

3.1 AGV控制系统总体设计

AGV 小车是测试系统的执行层,通过响应上位机软件平台下达的指令来控制车辆动作,其主要功能包括运行与动作控制、无线通信等[6]。该文设计的AGV 小车主要由主控制器、磁导航传感器、射频读卡器、显示屏、锂电池、无线通信模块、驱动机构等构成[7]。AGV 小车系统控制结构如图5 所示。

图5 AGV系统控制结构图

主控制器采用意法半导体的互联型微控制器STM32F107VC,接收来自电源模块24 V 和5 V 供电[8]。24 V 主要是给继电器以及外接设备供电,5 V是为微控制器供电;磁导航传感器和程控工装通过GPIO 实现数据传输和通信;液晶显示屏通过I2C 模拟串口进行状态显示;无线通信模块和射频读卡器则通过USART 口进行数据传输;通过输出PWM 信号控制车体的驱动电机;电压检测输出的模拟信号通过A/D 模块转换成数字信号。

3.2 系统主要模块设计

3.2.1 磁导航传感器

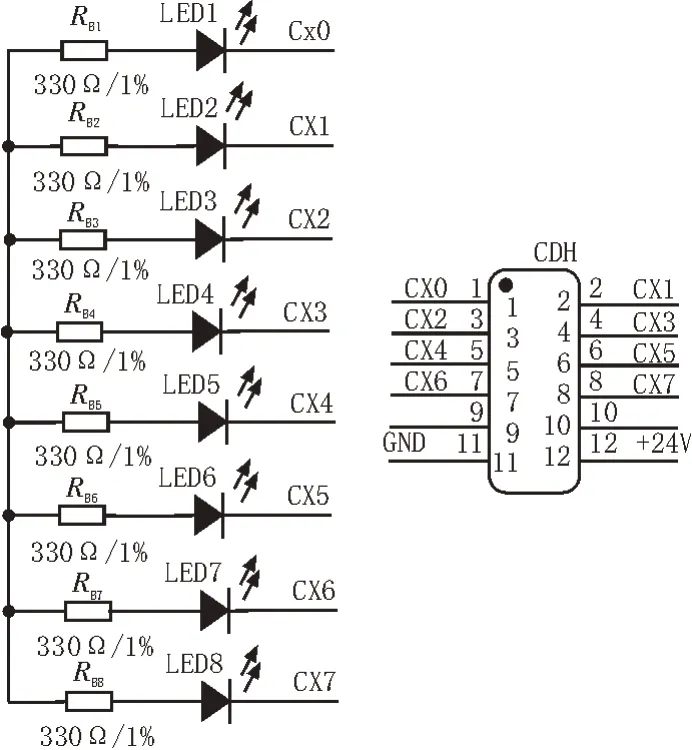

导航方式采用磁带导航,磁带导航是利用磁性传感器检测预铺设磁带的磁场,通过感应磁场变化计算AGV行驶时的偏移方向和偏移量[9]。该文采用沈阳军航电器有限公司的JH-08N型传感器。该传感器利用8 路采样点NPN 型三极管输出偏差电压,输出电压为5 V,检测距离为10~30 mm,检测点数量为8路,响应时间为10 ms。磁导航传感器电路及接口如图6所示。

图6 磁导航传感器电路及接口图

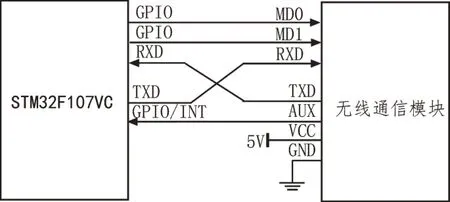

3.2.2 无线通信模块

无线通信模块式管理控制层与执行层之间传递信息的纽带,主要用来与上位机进行通信,接收上位机发送的各种命令信息,并把自己的运行信息报告给管理控制层,使系统能够监控车体的状态[10]。

无线通信模块,选用成都泽耀科技有限公司的AS32-TTL-100 模 块[11]。AS32-TTL-100 是一款基于Semtech 原装SX1278 射频芯片而研发,该模块为LORA 扩频传输,接收灵敏度高、距离远,功率只有100 mW。其工作频段在410~441 MHz 之间,采用UART 数据接口,最大通信距离达到3 000 m。图7

图7 无线通信模块与主控制器连接方式

为无线通信模块与主控制器连接方式。

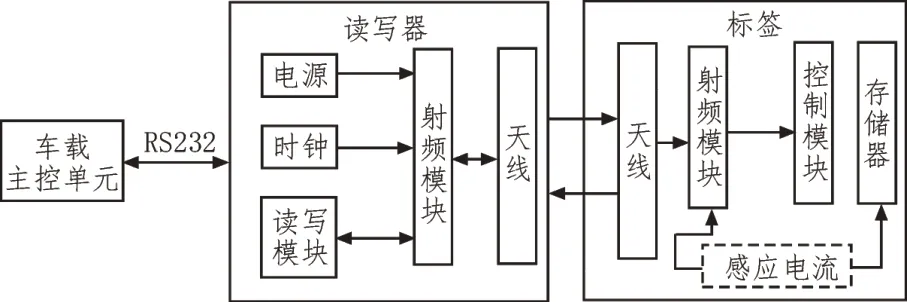

3.2.3 射频读卡器

射频读卡器采用射频识别技术,简称RFID[12]。RFID 是一种自动识别技术,通过射频非接触的双向数据通信,利用射频对记录介质(电子标签或射频卡)进行读写,从而达到目标识别和数据交换的目的[13]。

在本系统中,标签的作用是给AGV 发出停止、暂停自启动、调头、调头并停止等指令,当AGV 上的RFID读卡器扫描到标签并读取标签上的信息,然后把信息发送给主控制器,主控制器依据信息发送相应的指令控制AGV 车体的动作。图8为RFID 射频识别原理图。

图8 RFID射频识别原理图

无线程控AGV 装置主要由无线通信模块经综合站集中上传至上位机,与电源管理模块及程控角度装置采用比较成熟的CAN 总线通信,通信速率最高可达1 Mbps,完全能够满足实时控制及反馈采集。

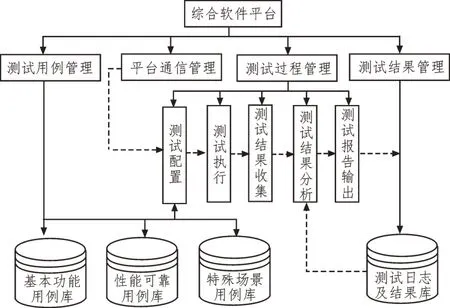

4 综合控制软件平台

软件的开发采用C#面向对象编程语言,使用SQL Server 2016 数据库,开发环境采用微软公司的Visual Studio 2015[14]。C#是微软公司开发的一种语言,是从C 和C++派生出来的一种语言,其具有简单、安全的特性。它同时具有C++、Visual Basic、Delphi、Java 等语言的优点,可以开发集声音、动画、视频于一体的多媒体或者网络应用程序[15]。综合数据集中解释软件采用的是B/S 和C/S 组合架构,上传的各种数据结果储存在SQL 数据库中,便于数据集中管理解释,如图9 所示。

图9 综合控制数据集中解释软件平台流程图

整个平台通信模块是基础,衔接了其他模块,测试管理模块对整个数据链集中调控,实现测试的智慧化、自动化。

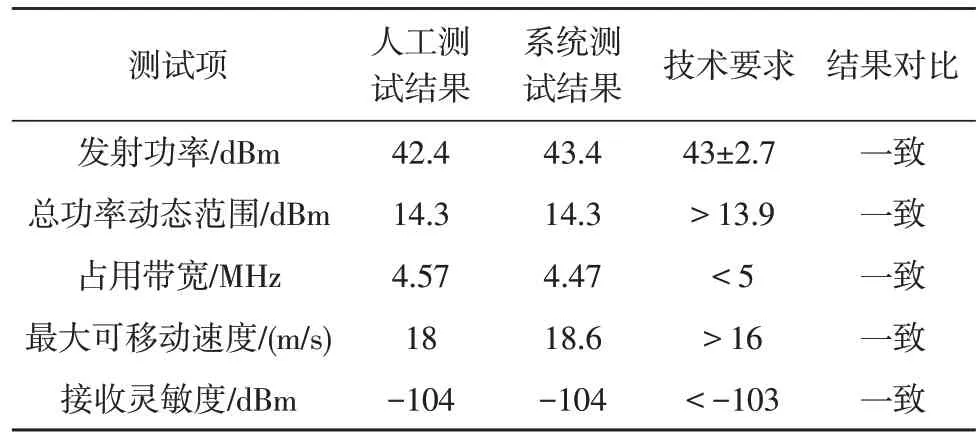

5 系统测试和传统人工测试对比

为了更好地阐述测试系统的可靠性,选择各项性能稳定的同一台智能终端设备,分别应用系统测试和传统人工测试对5 项测试项进行测试,对比结果见表1[16]。

表1 应用系统测试和传统人工测试对比表

表1 的测试结果表明,系统测试和传统人工测试的结果基本一致,而且符合技术要求说明完全可以取代人工测试,降低由于人为失误等因素造成的误检率。

6 结束语

该文介绍了无线智能终端测试系统的架构及组成,从测试项的生成、测试过程的集中调控,测试结果的获取比对及测试报告的生成与储存都完全可以在综合测试平台上实现。当前采用的多源采集,数据集中解释的方法在传统智能终端测试领域应用是极少的。最后用性能稳定的移动终端对5 项测试项做系统测试和传统人工测试对比分析,充分说明该测试系统的可靠性和稳定性,极大地节省了人工投入,缩短了智能终端的测试周期,提高了测试效率。