利用建筑垃圾和水稻秸秆制备陶粒的研究★

陈成侠 陈玲玲 王传虎

(1.安徽珍昊环保科技有限公司,安徽 滁州 233100;2.蚌埠学院土木与水利工程学院,安徽 蚌埠 233030; 3.蚌埠学院材料与化学工程学院,安徽 蚌埠 233030)

1 概述

我国每年产生的建筑垃圾约3亿t,如果不去及时处理加以综合利用,建筑垃圾不仅占用大量土地,还会造成水土流失和环境污染,对生态环境和人体健康构成威胁。我国作为农业大国,水稻秸秆资源丰富,但却不能很好的转化利用,违烧现象屡禁不绝,这不仅造成了能源浪费、污染环境,还对公路、森林以及航空造成威胁[1]。

使用建筑垃圾和水稻秸秆,经过破碎、筛选、混合、成球、预热、煅烧等工序制得陶粒,拓宽了建筑垃圾和水稻秸秆利用途径。

陶粒除用作轻骨料外,因其表面粗糙、孔隙率高、比表面积大、化学性质稳定、不含有害物质,易于再生,并且重复利用率高等特点使其可以作为吸附材料。

2 材料与方法

2.1 仪器

电磁式制样粉碎机、箱式电阻炉、电热恒温干燥箱、电子天平、X射线衍射仪、坩埚、烧杯、李氏比重瓶等。

2.2 药品

氢氧化钠、盐酸、氟化钾、氯化钾、硝酸钾、乙二胺四乙酸二钠、硫酸铜、三乙醇胺、钙黄绿素、甲基百里香酚蓝、酒石酸钾钠、硝酸、氨水、酚酞、磺基水杨酸钠、醋酸、乙酸钠、PAN、苦杏仁酸、酸性格兰K、萘酚绿B、甲基橙、碳酸钙等,均为分析纯。

2.3 试验方案

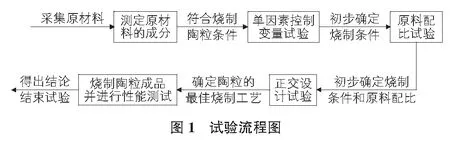

试验流程如图1所示。

原材料的成分依据GB/T 16399—1996粘土化学分析方法,陶粒吸水率、表观密度依据CJ/T 299—2008水处理用人工陶粒滤料和GB/T 17431.2—2010轻集料试验方法。

2.4 单因素控制变量试验

2.4.1原料配比选择

由于建筑垃圾为主要原材料,水稻秸秆为辅助材料,所以建筑垃圾和水稻秸秆配比选取四组,分别为9∶1,8∶2,7∶3,6∶4。通过单因素控制变量初步确定了煅烧工艺,在相应的煅烧温度T1、煅烧时间t1、预热温度T2、预热时间t2的条件下,分别对上述四组配比进行煅烧试验。并对烧制陶粒的外观、表观密度及1 h吸水率进行测定,选取最佳配料比。

取适量建筑垃圾粉末,缓慢加入一定量的水进行混合,手工成球,使其直径大于5 mm。然后将生料球放入电热恒温鼓风干燥箱于(105±2)℃干燥1 h,以除去生料球中的水分,避免煅烧时料球因含水较多破裂,干燥后的料球备用。

2.4.2煅烧温度的选择

在煅烧时间t1取10 min,预热温度T2取450 ℃,预热时间t2取20 min的环境下,分别在煅烧温度T1为1 000 ℃,1 050 ℃,1 100 ℃,1 150 ℃,1 200 ℃下进行烧制。并对烧制陶粒的外观、表观密度及1 h吸水率进行测定,选取最优煅烧温度T1。

2.4.3煅烧时间的选择

在确定了煅烧温度T1,预热温度T2取450 ℃,预热时间t2取20 min的环境下,分别在煅烧时间t1为5 min,10 min,15 min,20 min,25 min下进行烧制。并对烧制陶粒的外观、表观密度及1 h吸水率进行测定,选取最佳煅烧时间t1。

2.4.4预热温度的选择

在确定了煅烧温度T1、煅烧时间t1,预热时间t2取20 min的环境下,分别在预热温度T2为350 ℃,400 ℃,450 ℃,500 ℃,550 ℃下进行烧制。并对烧制陶粒的外观、表观密度及1 h吸水率进行测定,选取最佳预热温度T2。

2.4.5预热时间的选择

在确定了煅烧温度T1、煅烧时间t1,煅烧温度T1,煅烧时间t1取10 min,预热温度T2取450 ℃的环境下,分别在预热时间t2为10 min,15 min,20 min,25 min,30 min下进行烧制。并对烧制陶粒的外观、表观密度及1 h吸水率进行测定,选取最佳预热时间t2。

2.5 正交设计试验

通过单因素试验确认了烧制建筑垃圾—水稻秸秆纤维陶粒的大致煅烧工艺,配比试验确认了最佳的原料配比。继续通过一组正交设计试验,综合考察建筑垃圾—水稻秸秆纤维陶粒的最佳煅烧工艺条件。

2.6 陶粒产品性能分析

观察陶粒成品的外观颜色、表层结构以及内部孔隙, 并对陶粒成品进行XRD衍射试验,定性分析陶粒成品的化学组分。

3 结果与讨论

3.1 测定原材料的成分

通过试验,最终测定采集的建筑垃圾化学成分和烧失量如表1所示。

表1 建筑垃圾主要化学成分

通过查阅资料上述成分组合能够成功烧制陶粒。

3.2 单因素控制变量试验

3.2.1煅烧温度的选择结果

在煅烧时间t1取10 min,预热温度T2取450 ℃,预热时间t2取20 min的环境下,分别在煅烧温度T1为1 000 ℃,1 050 ℃,1 100 ℃,1 150 ℃,1 200 ℃下进行烧制,试验结果如表2所示。

表2 煅烧温度的影响

由表2可知,最佳煅烧温度T1选择1 150 ℃。

3.2.2煅烧时间的选择结果

在煅烧温度T1取1 150 ℃,预热温度T2取450 ℃,预热时间t2取20 min的环境下,分别在煅烧时间t1为5 min,10 min,15 min,20 min,25 min下进行烧制,试验结果如表3所示。

表3 煅烧时间的影响

由表3可知,最佳煅烧时间t1选择10 min。

3.2.3预热温度的选择结果

在煅烧温度T1取1 150 ℃,煅烧时间t1取10 min,预热时间t2取20 min的环境下,分别在预热温度T2为350 ℃,400 ℃,450 ℃,500 ℃,550 ℃下进行烧制,试验结果如表4所示。

表4 预热温度的影响

由表4可知,预热温度为400 ℃时,1 h吸水率和其他条件下的1 h吸水率差别较大,取陶粒进行破碎,发现陶粒内部尚未完全膨胀。最佳预热温度T2选择450 ℃。

3.2.4预热时间的选择结果

煅烧温度T1取1 150 ℃,煅烧时间t1取10 min,预热温度T2取450 ℃的环境下,分别在预热时间t2为10 min,15 min,20 min,25 min,30 min下进行烧制,试验结果如表5所示。

表5 预热时间的影响

由表5可知,预热时间为10 min时,1 h吸水率和其他条件下的1 h吸水率差别较大,取陶粒进行破碎,发现陶粒内部尚未完全膨胀。最佳煅烧时间t2选择15 min。

通过以上四组单因素控制变量试验,初步确定建筑垃圾—水稻秸秆纤维陶粒的煅烧工艺,煅烧温度T1为1 150 ℃,煅烧时间t1为10 min,预热温度T2为450 ℃,预热时间t2为15 min。

3.3 原料配比试验

通过四组试验,测定陶粒的外观、表观密度及1 h吸水率,选取最佳配料比,试验结果如表6所示。

表6 原料配比的影响

由表6可知,建筑垃圾和水稻秸秆最佳配比为7∶3。

3.4 正交设计试验

取四个变量,分别为:预热温度、预热时间、煅烧温度、煅烧时间,每个变量取3个水平,预热温度取400 ℃,450 ℃,500 ℃,预热时间取10 min,15 min,20 min,煅烧温度取1 130 ℃,1 150 ℃,1 170 ℃,煅烧时间取5 min,10 min,15 min。试验设计如表7所示。

表7 正交设计试验

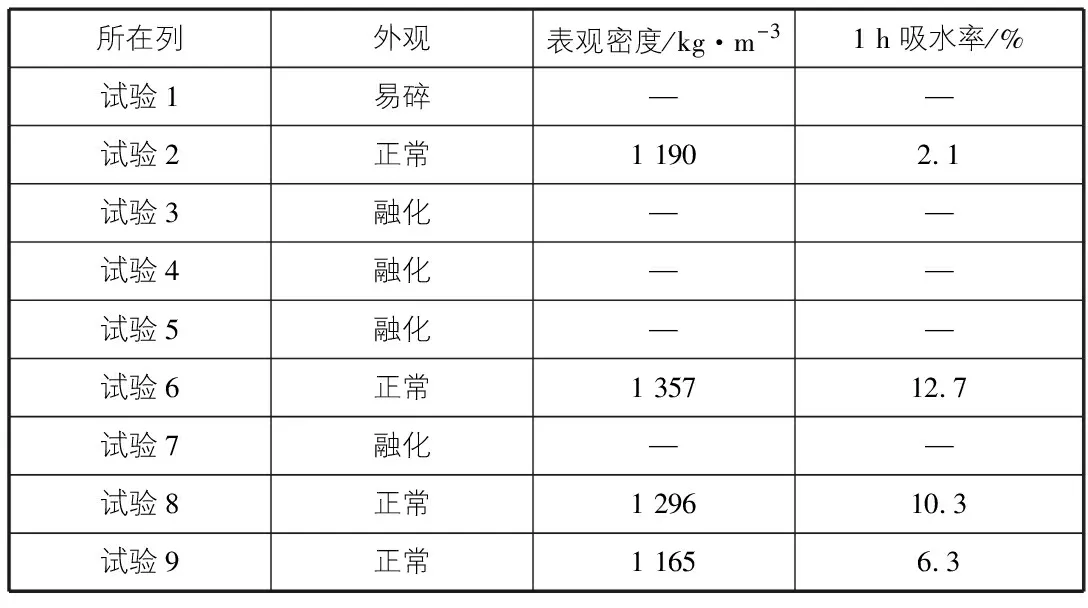

试验结果如表8所示。

表8 正交设计试验结果

由表8可知,试验6和试验8的1 h吸水率过大,取陶粒进行破碎,发现陶粒内部尚未完全膨胀。最佳试验结果为试验9。

3.5 陶粒产品性能分析

3.5.1形貌特征

外观上呈现暗黄色,表面是一层釉化的材质,从外表上看,建筑垃圾—水稻秸秆纤维陶粒外表面粗糙,光滑度低,表面有孔隙,如图2所示。对陶粒进行破碎处理以便观察其内部结构,陶粒断面是一层暗黄色的类似晶体的外壳,陶粒内部呈现黑色,并且具有很多气孔,如图3所示。

3.5.2XRD衍射试验

XRD衍射图谱如图4所示。

结果表明:烧制的建筑垃圾—水稻秸秆纤维陶粒的主要矿物成分有石英(SiO2)、黏土类高岭石(Al2[Si2O5]·(OH)4)、莫来石(Al6Si2O13)、方解石(CaCO3)及赤铁矿(Fe2O3)等,并且杂峰比较多,含有许多非晶质的煤。

3.6 结论

以建筑垃圾为主要原料,水稻秸秆为辅助原料。经过单因素试验、原料配比试验以及正交设计试验,分析试验结果以及相关试验现象,得出以下结论:

1)建筑垃圾—水稻秸秆纤维陶粒的最佳原料配比为7∶3,最佳煅烧工艺:煅烧温度为1 150 ℃,煅烧时间为5 min,预热温度为500 ℃,预热时间为20 min。

2)引起陶粒膨胀反应的气体为建筑垃圾里的碳酸盐分解产生的二氧化碳、水稻秸秆燃烧产生的一氧化碳及二氧化碳、氧化铁被还原产生的一氧化碳和二氧化碳。

3)煅烧过程尽量快速升温,缓慢升温的情况下水稻秸秆直接完全燃烧不能引起料球膨胀,同时料球其他材料会在煅烧的过程中占据秸秆的位置,最终使烧制的陶粒内部孔隙不明显。

4)烧制的陶粒成品表观密度为1 165 kg/m3,1 h吸水率为6.3%,达到试验预期。