超声-真空脱水土豆片

李素云,常志娟,张华,张婧明,吴丹,段续

1. 郑州轻工业大学食品与生物工程学院(郑州 450002);2. 河南科技大学食品与生物工程学院(洛阳 471000)

土豆(Solanum tuberosumL.)属于茄科,产量仅次于小麦、稻米和玉米,在粮食作物中位居第四[1]。土豆含有丰富的营养物质,所以土豆及其相关产品备受青睐。其干制品通常采用真空干燥方式,具有干燥耗时长、热效率低等缺陷[2]。因此,借助超声作用降低土豆内部传质阻力、提高水分扩散、缩短干燥时间、保护产品品质。

超声波干燥在国内外是一种最新推出的干燥方式,被干燥物料受到超声波处理时,空化作用和机械作用使干燥物料受到反复的拉伸和压缩,进而产生海绵结构,水分容易被转移出[3]。此外,超声波干燥还可使物料的形态发生改变,形成微小通道,从而使对流传质速率加快[4],结合真空技术,既可减少物料营养氧化或降解的几率,又加快物料中水分的逸出。林平等[5]通过使用超声波对胡萝卜片进行预处理,对处理过的胡萝卜样本进行真空冷冻干燥。结果表明,在干燥之前对物料进行超声波预处理能有效地使干燥时间减少,并且得到的样本品质较好。

因此,以土豆为原料进行直触式超声-真空联合干燥土豆片研究,探究超声功率和温度对土豆片干燥过程中干基含水率、VC含量、微观结构和复水性的影响,以期为土豆储藏和精深加工提供理论基础。

1 材料与方法

1.1 材料与仪器

土豆(荷兰土豆,购买于丹尼斯超市)。

样品在处理:去皮并用模具压制成直径3 cm、厚4 mm的圆形切片。

KQ-700DE型数控超声波清洗器(昆山市超声仪器有限公司);SHB-Ⅲ循环水式多用真空泵(郑州国瑞仪器有限公司)。

1.2 试验方法

1.2.1 用超声-真空干燥土豆片

将土豆切成片状重80 g,放入具塞抽滤瓶中,塞紧橡胶塞后放进超声波容器(40 kHz;700 W)中,并将具塞抽滤瓶连接到真空泵抽真空。改变超声波声能密度(0,3.5,5.3和7.0 W/g)、超声温度(65 ℃和75 ℃),直至干制土豆片的质量不再发生变化。研究超声-真空干燥对土豆片的干燥特性和品质的影响。在该项研究的干燥过程中,之所以选择65 ℃和75 ℃,是因为这2个温度在传统的热风干燥中经常被使用。

1.2.2 干燥动力学的数学模型

1.2.2.1 干基含水率的测定

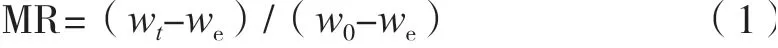

在热风干燥过程中,样本中的水分比例(MR)依据式(1)计算。

式中:wt为在t时刻含水量;we为平衡含水量;w0为土豆样本的初始含水量。

w0与we、wt相比,可以忽略不计[6],所以式(1)可以简化为

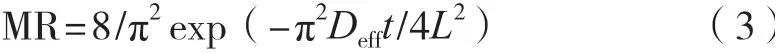

1.2.2.2 有效水分扩散系数的测定

根据Fick第二扩散定律可知:

式中:Deff为有效水分扩散系数,m2/s;L为土豆片厚度的1/2,m;t为干燥时间,s。

式(3)两边取对数后,根据ln MR和t的对应关系作图,得到斜率k后便能计算出扩散系数Deff。

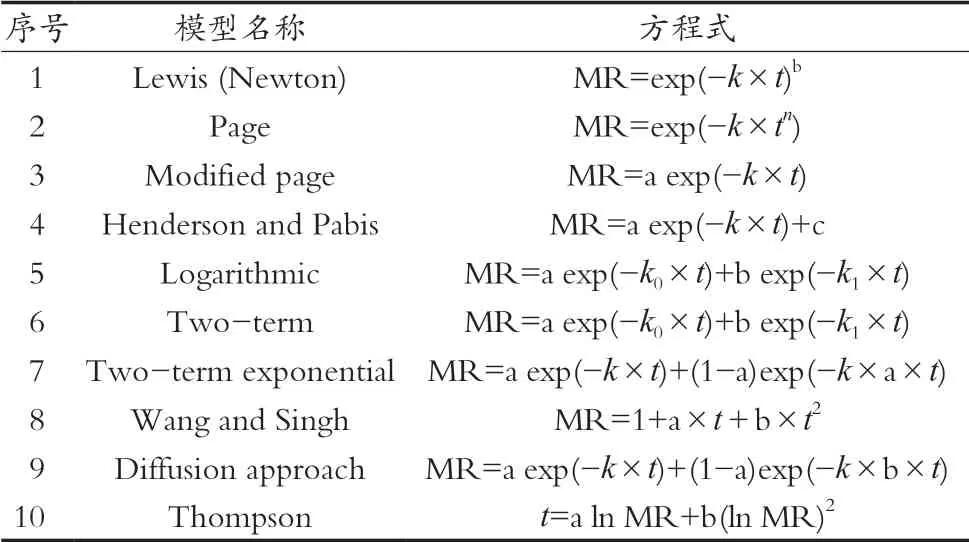

此外,依据已有研究的干燥模型(表1),得到超声-真空干燥土豆片的干燥动力学方程。

表1 当前研究中常用的干燥数学模型[7]

1.2.3 品质特性

1.2.3.1 感官评价

感官性质评定主要是根据干制品的色泽、风味及所保持的与原有形态的比较等因素,对干制品的品质进行综合评定,探究不同超声波能对干制土豆片品质的影响。

1.2.3.2 抗坏血酸含量测定

维生素C含量的测定参照GB 5009.86—2016《食品中抗坏血酸的测定》[8]。

1.2.3.3 干制土豆样本的复水性

干制品的复水性可以用复水率来衡量,复水率可根据式(5)计算[9]。

式中:Rf为复水率;Gf为样本复水后沥干质量,g;Gg为干制样本质量,g。

1.2.3.4 干制土豆样本的扫描电子显微镜(SEM)

将不同干燥条件下的样本涂于铝箔片,然后将它们一同放进离子溅射仪的样品舱里,在20 kV的加速电压下对干制土豆样本进行喷金。随后取出喷金样本,并将喷金后的样本放在SEM下进行观察。

2 结果与分析

2.1 超声-真空脱水土豆片的干燥动力学

2.1.1 不同干燥条件下土豆片的干燥曲线

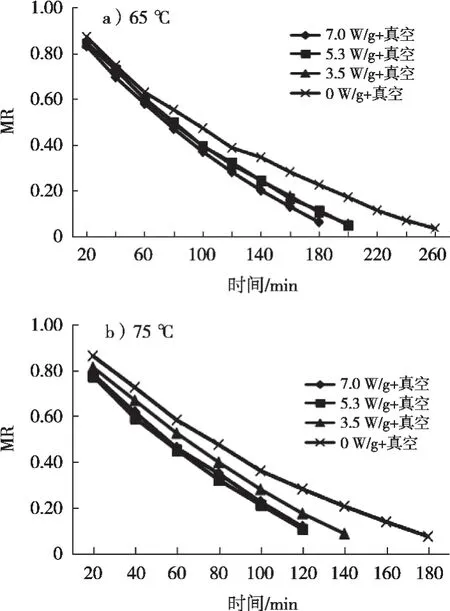

在65 ℃和75 ℃条件下,研究不同超声能(0,3.5,5.3和7.0 W/g)对土豆片干燥特性的影响,结果如图1所示。

图1 不同干燥条件下的土豆片的干燥曲线

从图1(a)可以看出,温度65 ℃时,无超声作用时干燥时间约250 min,平均干燥速率为5.6×10-3g/(g·min);加入超声能密度分别为3.5,5.3和7.0 W/g时,干燥时间分别约为210,210和170 min,平均干燥速率约5.7×10-3,6.1×10-3和6.8×10-3g/(g·min),与无超声作用相比,干燥时间分别缩短21.4%,21.4%和28.6%,平均干燥速率分别提高1.8%,8.9%和21.4%。从图1(b)可以看出,温度75 ℃时,无超声作用时干燥时间约220 min,平均干燥速率为7.2×10-3g/(g·min);加入超声能后,干燥时间分别约为170,130和110 min,平均干燥速率约8.2×10-3,8.4×10-3和9.3×10-3g/(g·min),与无超声作用相比,干燥时间分别缩短27.3%,36.4%和40.9%,平均干燥速率分别提高13.9%,16.7%和29.2%。

试验结果表明,在超声声能密度相同的情况下,干燥体系温度由65 ℃升至75 ℃,干燥时间缩短并且干燥速率提高。这是由于随着温度升高,物料内部自由水分传递能力增强,有利于干燥过程进行。另外在同等干燥温度下,随着超声能密度增大,到达物料内部的能量增多,超声所产生的机械效应形成更大破坏力,产生更多微细孔道,综合作用下增强水分扩散速率。

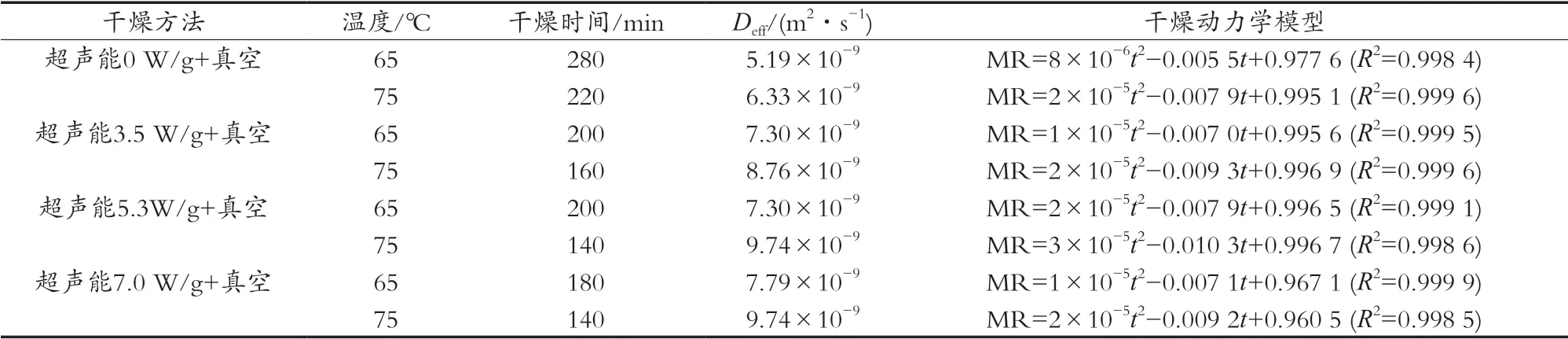

2.1.2 不同超声辅助干燥下土豆片的动力学方程

将图1的数据采用表1的干燥动力学方程拟合,得出Wang and Singh模型(MR=1+a×t+b×t2)模拟得较为准确(R2>0.99),说明模型对试验数据的拟合效果较好,可描述水分比例(MR)和干燥时间(t)之间的关系(表2)。

表2 不同干燥方式条件下土豆片的干燥时间及有效扩散系数

2.2 品质评估

2.2.1 不同干燥条件下干制土豆片的感官评价结果

由表3可知,选择干燥温度75 ℃相对来说干燥速率较快,因此,试验在固定温度75 ℃下研究不同超声波功率对土豆片干燥品质的影响,评价结果如表3所示。

表3 不同干燥条件的干制土豆片的品质比较

从图2可以看出,在相同干燥温度条件下,超声波能7.0 W/g时土豆片的品质最差,主要是由于较大的功率把土豆内部的组织结构破坏;其次是在真空条件下的土豆片,由于真空干燥的时间较长,长时间的暴露于高温条件下的干燥导致土豆片颜色变暗;超声波能3.4 W/g时的土豆片有部分褐变,品质最好的是超声波能5.3 W/g时的土豆片色泽金黄。

图2 75 ℃条件下不同超声波功率条件下的干制土豆片

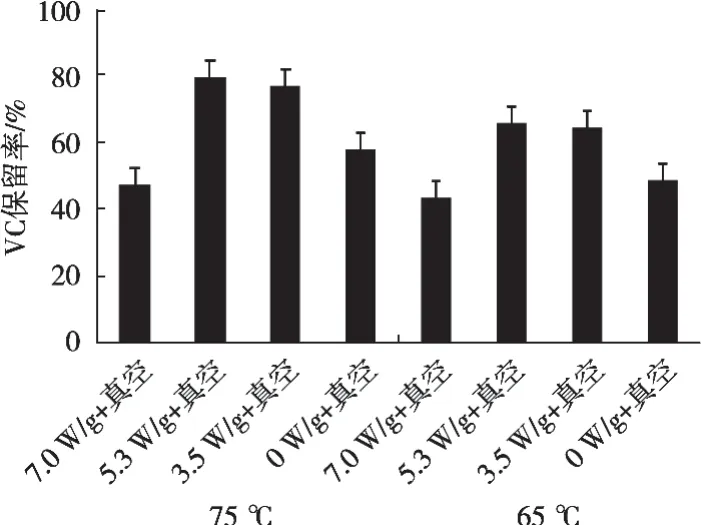

2.2.2 VC的保留

不同干燥方法干燥的土豆片中抗坏血酸的保留率如图3所示。干制土豆片中的抗坏血酸,65 ℃和75 ℃条件下,采用真空干燥技术时的保留率分别为48.93%和58.24%;采用超声波功率3.5 W/g的超声波-真空干燥技术时的保留率分别为64.43%和77.13%;采用超声波功率5.3 W/g的超声-真空干燥技术时的保留率分别为65.93%和79.86%。这是由于超声波-真空干燥技术相对干燥时间短,使得VC氧化减少,因此对氧化和热比较敏感的物质适合使用超声波-真空干燥技术。

图3 用不同干燥方法干燥的土豆片产品的抗坏血酸的保留率

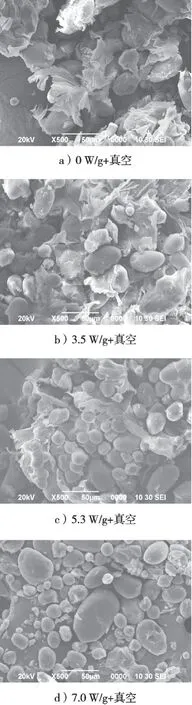

2.2.3 干制土豆样本的微观结构

图4为不同功率条件下的超声波-真空干燥的土豆样本的微观结构。与对照组相比(图4(a)),超声波-真空干燥样本(图4(b)和4(c))的淀粉颗粒的破坏程度更大,这是因为在真空干燥条件下,样品的干燥速率较慢且时间较长。图4(b)与4(c)相比,3.5 W/g条件下干燥样本的淀粉颗粒比5.3 W/g条件下干燥样本的破坏程度大,充分说明超声能越大,干燥速率越快,干燥时间越短,与前文研究的水分和时间的关系一致。但是如果超声能过大,会导致淀粉颗粒破碎(图4(d))。

图4 75 ℃条件下不同超声波功率条件下土豆片样本的扫描电子显微图

2.2.4 干制土豆片的复水性

干制品经过复水后各个方面恢复到原状的程度大小对衡量干制品的品质起着重要作用。复水试验选择水温25 ℃和100 ℃进行复水(图5)。由图5可知,100 ℃的高温的复水效果比25 ℃的复水效果要好。相同温度下,对照组和超声能7.0 W/g的干燥样品复水效果较差。推测可能是长时间干燥或者高超声能下,物料内部的细胞组织发生破坏导致毛细管发生堵塞。较低超声能条件下进行干燥,土豆片的内部组织保持原状的程度较好,并且该条件下土豆片的体积膨胀,能够加快吸水速率。

图5 干制土豆片在25 ℃和100 ℃条件下的复水曲线

3 结论

结果表明,超波-真空干燥技术使土豆片的干燥速率显著加快,提高有效水分扩散系数,明显缩短土豆片的干燥时间。其中,在温度75 ℃、功率5.3 W/g条件下的超波-真空干燥方式干燥土豆片的时间最短,为110 min,此时的干燥土豆片的感官品质最佳,色泽鲜艳,基本保持原形;VC保留率最高、SEM结果表明此工艺下淀粉颗粒保留得最为完整且复水性好。