剪切工艺对5Mn中锰钢边部成形性能的影响

蒋 洋 张 梅 孙宇阳 汪 杨

(上海大学材料科学与工程学院,上海 200444)

随着汽车保有量的不断增加,对汽车的节能、环保和碰撞安全性的要求越来越高,对研发和生产具有高撞击能量吸收性能(即高强塑积)的汽车结构材料的需求迫切[1- 2]。开发高强塑积的先进汽车高强钢(advanced high strength steel, AHSS)可以在保证汽车安全性的前提下达到减重的效果,从而实现汽车的轻量化和节能减排等[3]。中锰钢是第三代先进汽车高强钢,其组织为铁素体和奥氏体,具有高强度和高成形性等优点[4],因此成为汽车零部件材料的最佳选择之一。汽车零部件生产一般包括剪切、翻边、冲压、钻孔等工序[5]。剪切是冲压过程中必不可少的一个工序。研究发现:中锰钢的加工硬化明显,对边部裂纹敏感[6],在实际冲压试制过程中存在剪切边开裂现象。

目前对于高强钢剪切工艺及剪切边断裂机制的研究较多。周明等[7]研究了冲裁间隙和凸模刃口角度对超高强度钢板TRIP 780 冲裁断面质量和边部拉伸成形性能的影响,结果显示,随着冲裁间隙的增大,断面质量和边部成形性能降低;而随着凸模刃口角度的增大,断面中光亮带和毛刺比例均呈下降趋势,峰值应力、断裂应变值和断后伸长率均显著增加。Dalloz等[8]研究了1.5 mm厚850 MPa级双相钢板在不同冲裁间隙下剪切断面形貌及断裂机制,发现剪切后发生韧性断裂是因为铁素体和马氏体交界处形成微孔。Nikky等[9]通过CP800和DP780钢的中心孔拉伸试验发现,剪切边存在预应变,促进微孔的形核、长大和聚集,从而降低了材料塑性。虽然对剪切工艺的研究较多,但所针对的均是第一代、第二代汽车用钢,对第三代汽车用钢的剪切工艺的研究还比较缺乏。

本文采用基于光学追踪的数字图像相关法(DIC)的剪切边单轴拉伸试验,研究了冲裁间隙对1.5 mm厚5Mn中锰钢板冲裁断面质量和边部成形性能的影响,分析了剪切边裂纹萌生及开裂的主要原因,以期为中锰钢高质量冲切及实际应用提供指导。

1 试验材料与方法

试验所用5Mn中锰钢的化学成分如表1所示。C是奥氏体稳定元素[10],但C含量过高会导致钢的焊接性能下降,因此选用低碳成分设计。Mn也是奥氏体稳定元素, 但由于Mn价格较高,为降低生产成本,将Mn的质量分数控制为5%。试验钢的力学性能如表2所示。

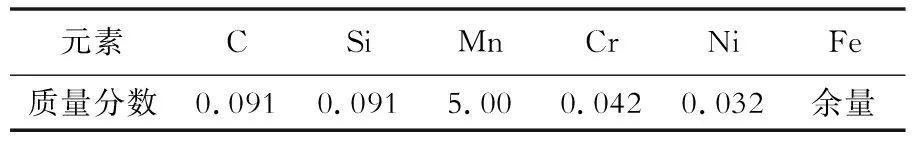

表1 试验钢的化学成分(质量分数)Table 1 Chemical composition of the experimental steel (mass fraction) %

表2 试验钢的力学性能Table 2 Mechanical properties of the experimental steel

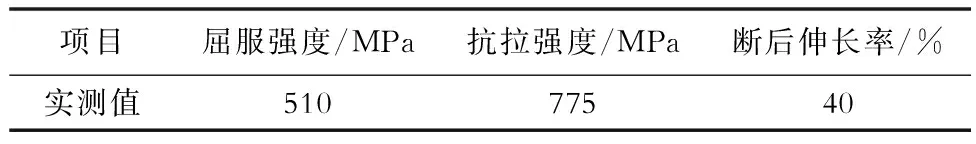

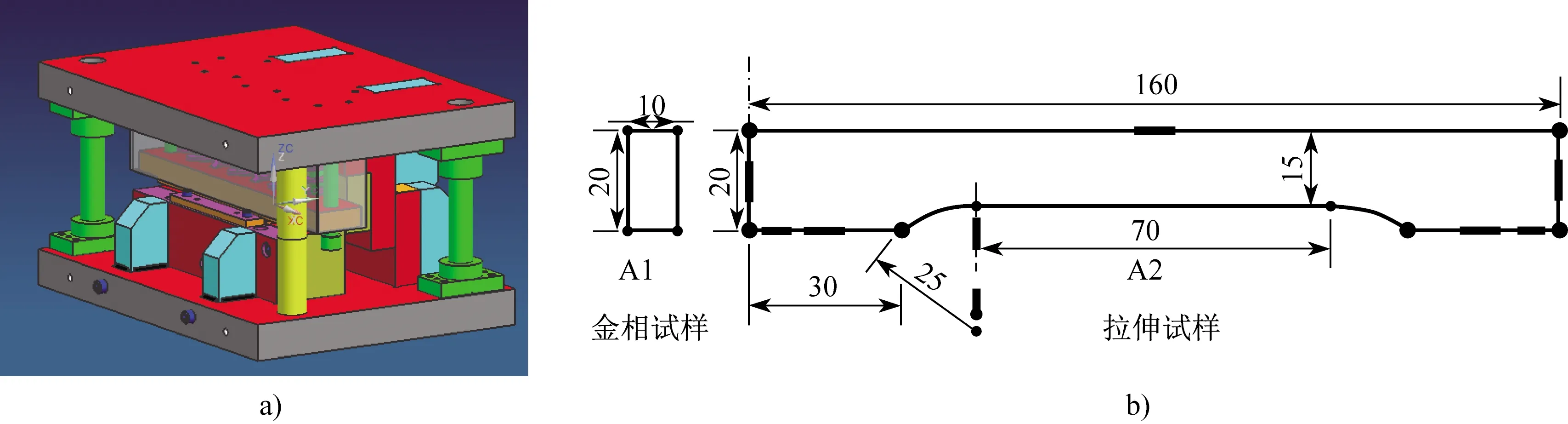

剪切边拉伸试样的冲裁制备在图1(a)所示的冲裁模具下完成,通过添加垫片改变凹模与凸模之间的间隙,即设置冲裁间隙分别为0.03t、0.05t、0.067t、0.10t、0.12t,t为材料厚度。将板料加工成如图1(b)所示的金相试样和拉伸试样,其中A1、A2位置均保留了剪切边。采用光学显微镜观察试样断面形貌,结合扫描电镜进行断面质量评定,并通过显微硬度梯度法测定剪切边硬化层深度。分别沿垂直于剪切边方向测量圆角区、光亮带及撕裂带3个区域的显微硬度,试验力为100 g,测量点间隔0.07 mm,每个区域测30个点,如图2所示。通过剪切边单轴拉伸试验测试边部成形性能,并以试样断后伸长率及断裂应变作为衡量边部成形性能的指标。通过ARMIS光学应变测量系统追踪拉伸过程,DIC获取试样拉伸过程中的应变分布,试验在Zwick/Roell Z100型拉伸试验机上进行,拉伸速率为3 mm/min。

图1 冲裁模具的三维模型(a)及剪切边的金相、拉伸试样(b) Fig.1 Three- dimensional model of blanking die (a) and sheared- edge metallographic and tensile specimens (b)

图2 显微硬度测量示意图Fig.2 Schematic diagram of microhardness measurement

2 试验结果

2.1 冲裁间隙对边部成形性能的影响

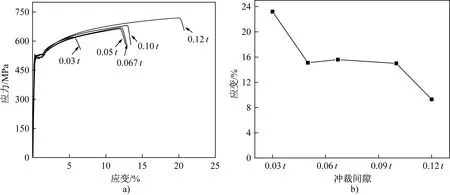

图3为不同间隙下冲裁制备试样的拉伸应变- 应力曲线和断后伸长率。可以看出,不同间隙下的曲线前半段无明显差异,这表明边部质量对试样拉伸的弹性阶段及屈服阶段影响较小,主要影响塑性变形阶段,对峰值应力及断裂位置的影响显著。随着冲裁间隙的增加,断后伸长率总体呈下降趋势。冲裁间隙为0.03t时,峰值应力达720 MPa,断后伸长率为23%;冲裁间隙为0.12t时,强度和塑性急剧降低,峰值应力为610 MPa,断后伸长率仅为9.2%;其他3种间隙下试样的力学性能相近,峰值应力为690 MPa左右,断后伸长率为13%左右。5种间隙下试样的峰值应力均未达到原始材料的抗拉强度,且断裂前均未出现明显的颈缩现象,而是瞬间断裂,表明该中锰钢对边部质量敏感。

图3 不同间隙下边部冲裁试样的拉伸应变- 应力曲线(a)和断后伸长率(b)Fig.3 Stress- strain curves(a) and elongation(b) of specimens sheared under different clearances

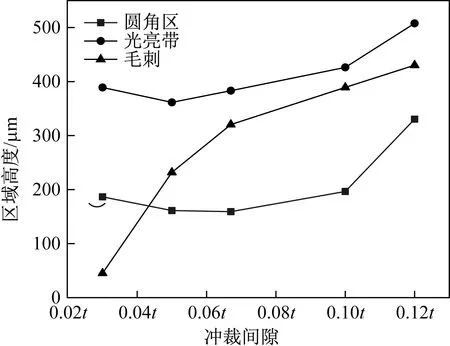

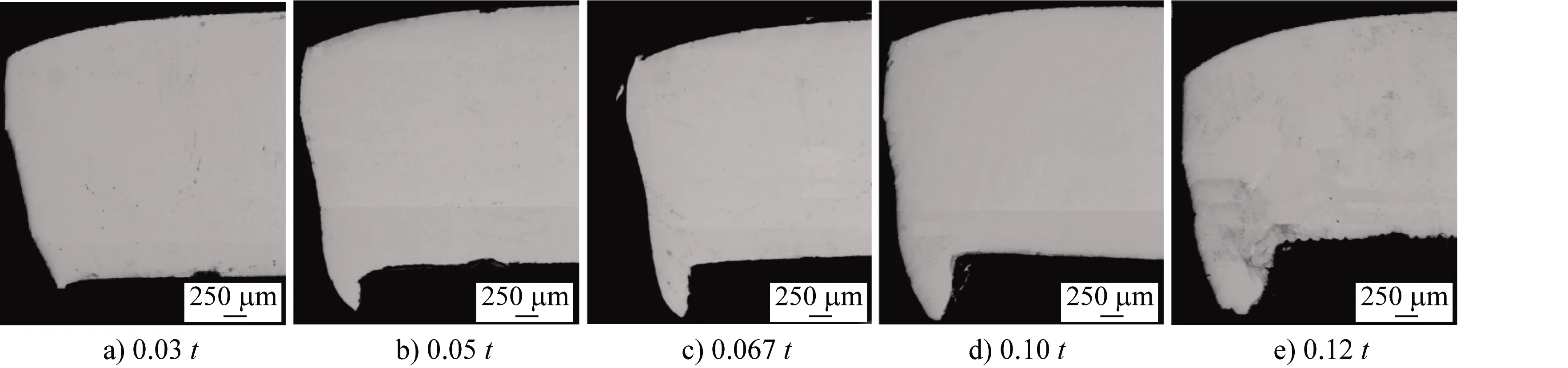

冲裁断面由圆角区、光亮带、撕裂带及毛刺4个部分组成。由于凸凹模存在间隙,材料并非处于纯剪切应力状态,因此,当剪切区的变形拖拽其周围区域时,由于材料流动而形成一定角度的圆角区。剪切过程中,试样固定,移动的凸模对试样施加水平压缩力,从而形成光亮带。凸模与凹模刃口所产生的裂纹相互贯通,形成撕裂带,裂纹扩展是撕裂带形成的主要原因。最后,由于凸凹模存在间隙,撕裂带被拉长。当试样被完全冲断时形成毛刺。毛刺对后续加工有明显影响,合适的凸凹模间隙有利于减少毛刺[5]。圆角区、光亮带及毛刺3个区域高度与冲裁间隙的关系如图4所示。随着冲裁间隙的增加,3个区域比例均呈上升趋势,冲裁间隙为0.03t时,边部材料流动最少,毛刺最小,断面质量良好,边部成形性能最佳。不同间隙冲裁后的断面如图5所示,可见当冲裁间隙增大到0.12t后,毛刺明显大于其他间隙下冲裁的毛刺,边部质量最差。

图4 圆角区、光亮带及毛刺3个区域高度与冲裁间隙的关系Fig.4 Relationships between the height of circle angle area, euphotic belt and burr and blanking clearance

图5 不同间隙下冲裁试样断面形貌Fig.5 Morphologies of cross- section specimens sheared under different clearances

2.2 冲裁间隙对边部加工硬化的影响

对冲裁断面圆角区、光亮带及撕裂带的亚表层的显微硬度进行测量,不同间隙下亚表层的显微硬度分布如图6所示。可见试样原始硬度为225 HV0.1,边部亚表层的显微硬度显著高于原始硬度,远离边部硬度逐渐降低,直至基体硬度,表明边部表面及亚表层由于塑性变形而存在加工硬化(圆角区第1个点由于离边部太近,显微硬度偏低)。其中圆角区由于变形较小,硬度低于光亮带及撕裂带,而光亮带在冲裁过程中由于受到挤压硬度较高。此外,剪切影响区(即硬化层深度)受冲裁间隙的影响,随着间隙的增加,硬化层深度总体呈上升趋势。冲裁间隙为0.03t时硬化层最浅,小于1.00 mm,0.05t~0.10t间隙的硬化层深度为1.00~1.25 mm,当间隙进一步增加至0.10t时,硬化层深度超过1.25 mm。在剪切过程中,亚稳奥氏体转变为马氏体,发生相变强化。大间隙冲裁时产生塑性变形的材料更多,相变强化作用越强。

图6 不同间隙下冲裁断面亚表层的显微硬度分布Fig.6 Microhardness profiles in subsurface layer of cross- section specimens sheared under different clearances

为了分析间隙对冲裁断面各区域硬化程度的影响,将圆角区、光亮带及撕裂带的显微硬度进行对比,如图7所示。随着间隙的增加,各区域显微硬度均呈上升趋势,其中以撕裂带最为明显,硬度最大值从327 HV0.1升高至375 HV0.1。冲裁间隙为0.12t时,各区域的硬度均高于其他间隙下的硬度,0.03t间隙下各区域的显微硬度均最低,表明硬化程度最小。此外,随着冲裁间隙的增加,显微硬度均匀性降低。这是因为间隙增加,剪切影响区范围扩大,部分稳定性较低的亚稳奥氏体发生转变,导致显微硬度均匀性降低,开裂可能性增大。

图7 不同间隙下冲裁断面各区域的硬度比较Fig.7 Comparison of hardness in different areas of cross- section specimens sheared under different clearances

2.3 剪切边裂纹演化机制

图8为0.05t间隙冲裁试样断截面SEM形貌,可见材料的边部均存在微孔,微孔的大小及数量显著影响剪切边成形性能。一般说,在后续制造过程中,大尺寸、细长、大范围的微孔会成为裂纹源。Chang等[5]研究发现,随着间隙的增加,边部细长微孔数量增加,即微孔区域增多, 因此减小间隙有利于减少微孔数量,从而提高边部成形性能。此外,圆角区晶粒变形较小,光亮带及撕裂带晶粒变形严重,且出现明显取向,剪切影响区受剪切力影响,部分亚稳奥氏体发生相变,因此边部硬化较为严重。

图8 0.05t间隙冲裁试样断截面SEM形貌Fig.8 SEM micrographs of cross- section of fractured specimen sheared under clearance of 0.05t

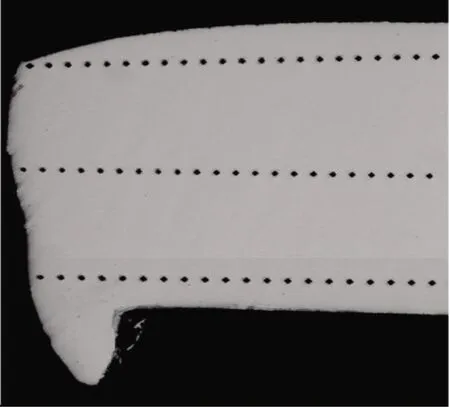

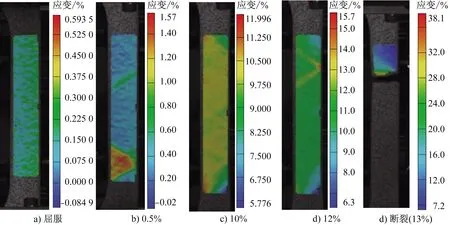

通过DIC追踪结合ARAMIS软件研究试样单轴拉伸过程中的应变分布,进而分析边部裂纹演变机制。图9为0.05t间隙冲裁试样在单轴拉伸过程中的实时应变分布。试样冲裁时边部部分亚稳奥氏体发生转变,位错密度增加[3]。同时边部材料由于冲裁发生流动,产生严重的塑性变形,位错密度也显著增加。因此较小应变时试样边部出现较为严重的应变集中,根据硬度测量结果,剪切加工的硬化层深约1.5 mm,因此距离冲裁边较远区域无明显加工硬化,仍保留了较多奥氏体。应变逐渐增加,远超冲裁导致的塑性变形后,试样进入均匀变形阶段,如图9(c)所示。试样边部存在微孔,但随着应变的进行,没有TRIP效应显现,因而无法推迟微孔扩大聚集,边部微孔在较大应变下迅速扩大聚集,成为裂纹源。冲裁试样单轴拉伸过程中,应变- 应力曲线瞬时下降,但试样表面未出现宏观裂纹。这是因为内部微孔聚集形成微裂纹,随后裂纹迅速扩展形成宏观裂纹。不同间隙冲裁试样的最大等效应变点均位于剪切边,该点可认为是裂纹源,从而发生边部开裂。

图9 0.05t间隙冲裁试样在单轴拉伸过程中等效应变分布Fig.9 Equivalent strain distribution of specimen sheared under clearance of 0.05t during uniaxial tension process

3 结论

(1) 5Mn中锰钢对冲裁工艺较敏感,冲裁后力学性能显著降低,试样均未出现颈缩而直接断裂。随着冲裁间隙的增加,5Mn中锰钢冲裁边部质量和成形性能(峰值应力、断裂应变和伸长率)迅速降低。当冲裁间隙为板厚的0.03时,可获得相对优异、稳定的断面质量和边部成形性能。

(2) 5Mn中锰钢冲裁后边部加工硬化显著,随着冲裁间隙的增加,边部硬度明显提高,硬化层深度增加。

(3) 冲裁试样边部存在微孔,冲裁力使边部发生塑性变形,亚稳奥氏体发生相变,因此在成形过程中无法通过TRIP效应抑制微孔扩大聚集。边部微孔和加工硬化是裂纹产生的主要原因。