镧铈混合稀土对ZnAl4合金组织和力学性能的影响

黄海滔 郭子辉马义明 汪九初 张恒华,

(1.上海大学材料科学与工程学院,上海 200444; 2. 苏州太仓市宝祥有色金属制品厂,江苏 太仓 215400;3.上海大学- 铜冠池州公司- 太仓宝祥锌合金联合实验室,江苏 太仓 215400)

在过去的数十年间,锌铝合金在许多工程领域得到了广泛应用。锌铝合金具有密度较小、熔点低、成本低、易于成型等特点,特别适用于压铸行业。为了满足对高质量和高性能压铸件不断增多的需求,已经开发了一系列锌基铸造合金,包括ZnAl4、ZnAl4Cu0.4、ZnAl4Cu和ZnAl4Cu3等(GB/T 8738—2014)。ZnAl4合金是最常用的压铸锌合金,具有优良的抗拉强度、塑韧性及尺寸稳定性,还具有电镀等表面处理特性,因而在汽车零部件、家用电器外壳、卫浴设备、玩具、装饰品等领域得到了广泛应用[1- 5]。然而,ZnAl4合金杂质含量较高、塑韧性差等限制了其在工程领域中的应用。近年来,研究者通过向ZnAl4合金中添加合金元素来改善其力学性能[6- 9]。稀土元素对铝合金以及高铝锌合金有显著的强化作用,一方面产生了成分过冷,使枝晶熔断,细化了初生相,另一方面可以改善杂质对合金液的恶化作用[10- 14]。但目前有关稀土元素对低铝锌合金组织与性能的影响研究较少,尤其是ZnAl4合金。

本文主要探究了不同含量的镧铈混合稀土对低铝ZnAl4合金组织和力学性能的影响,并揭示其影响机制,以开发性能优良的高强ZnAl4合金。

1 试验材料与方法

试验材料主要为0号锌锭(纯度>99.995%,质量分数,下同)、工业纯铝(纯度>99.8%)、工业纯镁(纯度>99.95%)、Al- 10La/Ce稀土中间合金(Ce的质量分数约6.5%,La的质量分数约3%)、精炼剂(ZnCl2)。配料时Zn、Al、Mg、Cu的烧损率分别按5%、5%、10%、1%计算。

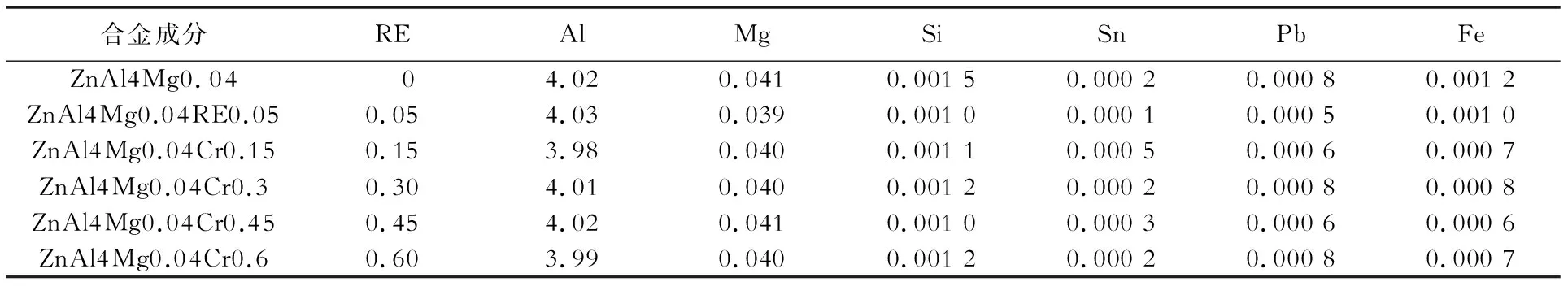

采用坩埚电阻炉熔炼ZnAl4合金。先将石墨坩埚预热至暗红色(550 ℃左右),然后按比例加入锌、铝、镁锭,加热至约750 ℃,加入稀土中间合金;待全部熔化后,用钟罩将精炼剂ZnCl2(铸总锭质量的0.1%~0.15%)压入熔融合金液面下约2/3处,稳定5~10 min后,用石墨棒搅拌2 min;而后静置 20 min,待合金液温度降至550 ℃后,浇入预热至25 ℃的不锈钢模具(采用GB/T 1175—1997 《铸造锌合金》中金属型标准试样)中。表1为通过电感耦合等离子体- 原子发射光谱法(ICP- AES)测得的合金成分。

表1 试验合金的化学成分(质量分数)Table 1 Chemical compositions of the tested alloys (mass fraction) %

从合金锭上切取金相试样,经研磨、抛光和腐蚀后采用Nikon MA100型光学显微镜观察显微组织,腐蚀剂采用体积分数为4%的硝酸酒精溶液。拉伸试验在 MTS 微机控制万能试验机上进行,拉伸速率2 mm/min,每种成分取两组,每组3个试样,结果取平均值。采用HITACHI SU- 1510 钨灯丝扫描电镜进行断口的形貌和能谱分析。每组试样选取3张不同区域的金相图片,采用Image- Pro Plus金相测量软件统计分析初生η- Zn相晶粒尺寸、共晶片层厚度及片层间距。采用HBS- 3000型数显布氏硬度计测定合金的硬度,试验力为250 N,结果取3次测量值的算术平均值。

2 试验结果和讨论

2.1 混合稀土对铸态ZnAl4合金组织的影响

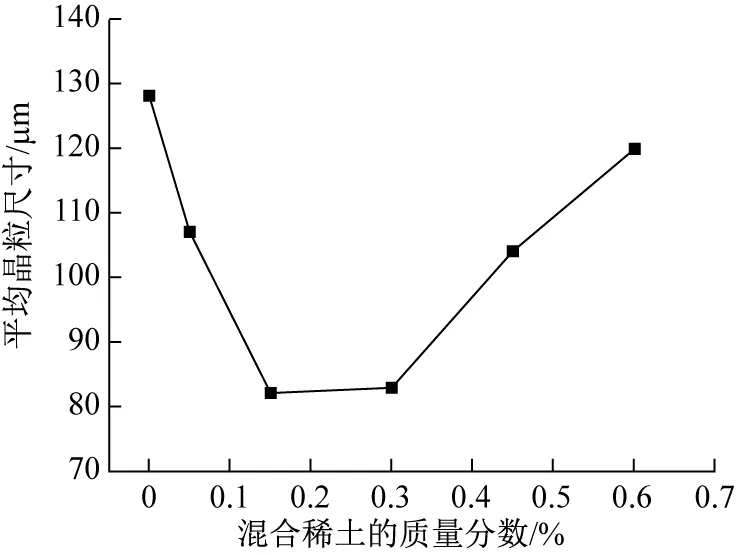

图1为不同镧铈混合稀土含量的ZnAl4合金的显微组织。图2为合金初生η- Zn相的平均晶粒尺寸。图1(a)为未添加混合稀土的合金显微组织,枝晶发达,晶粒大小不一且分布不均匀,其中白色组织为初生η- Zn相,暗灰色组织主要是层状共晶组织(α+η)。添加微量混合稀土后,枝晶尺寸有所减小,形状由树枝状、花瓣状转变为等轴晶,且数量明显增多,分布更加均匀(图1(b))。当混合稀土的质量分数为0.15%左右时,变质效果最佳,枝晶大量熔断,均匀分布(图1(c)),η- Zn相的平均晶粒尺寸减小至82 μm。继续增加稀土含量,枝晶尺寸又有所增大,且开始逐步聚集转变为花瓣状及部分长条树枝状,稀土化合物出现了团聚现象。可见,镧铈混合稀土对ZnAl4合金晶粒有明显的细化效果。

图1 不同混合稀土含量的ZnAl4合金铸态显微组织Fig.1 Microstructures of the as- cast ZnAl4 alloy with different contents of miscible- RE

图2 合金初生η- Zn相的平均晶粒尺寸Fig.2 Average grain size of the primary η- Zn phase in the alloy

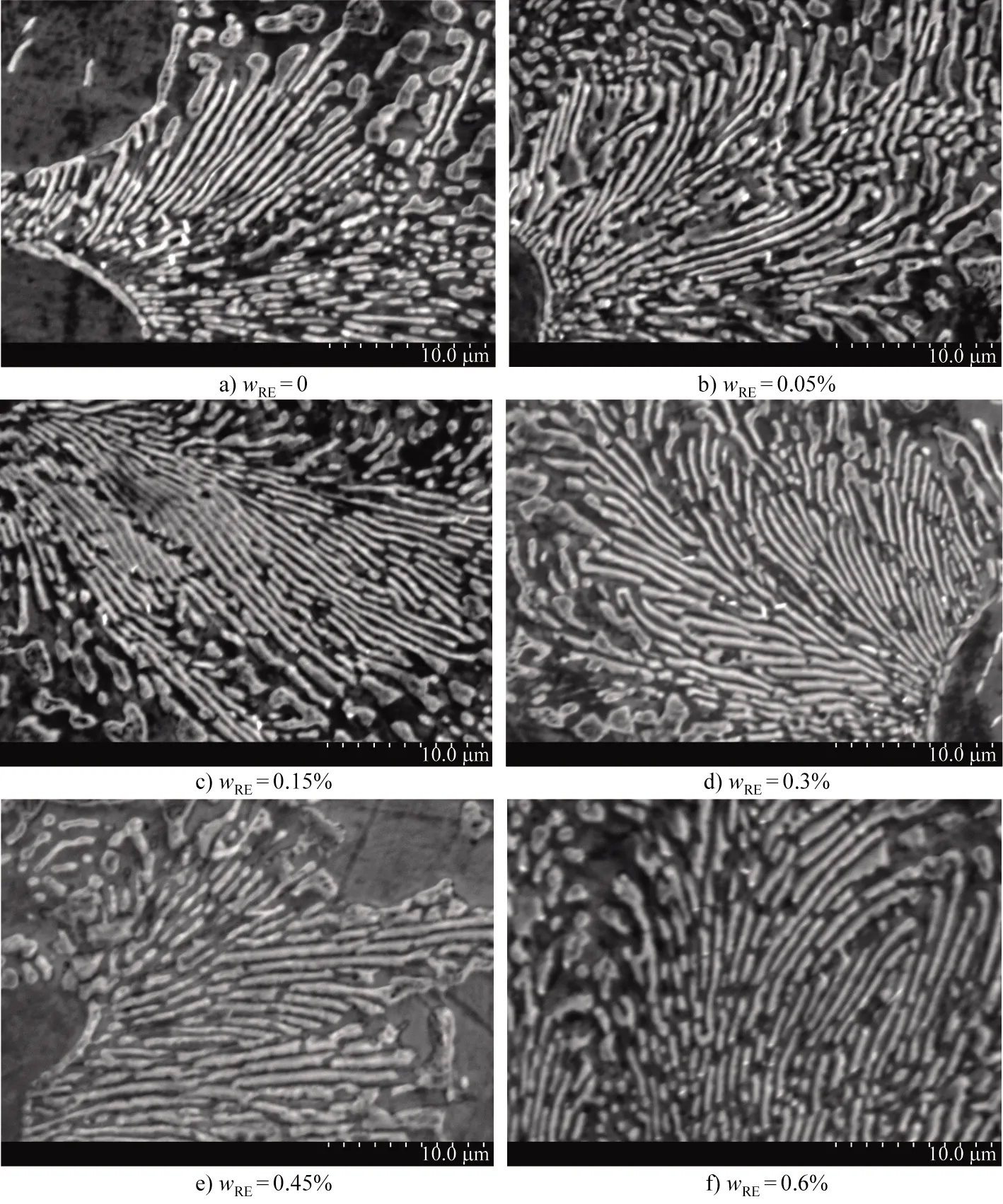

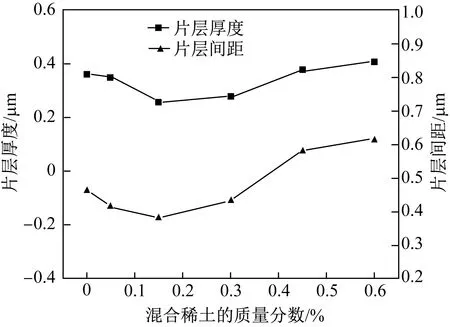

图3和图4分别为不同混合稀土含量的ZnAl4合金的片层组织SEM照片和共晶组织片层厚度及片层间距。可以看出,添加微量混合稀土后,片层厚度及层间距均减小,当混合稀土质量分数达到0.15%左右时,片层厚度及层间距均最小。继续增加混合稀土含量,片层厚度无明显变化,但片层间距增大。

图3 不同混合稀土含量的ZnAl4合金的片层组织SEM照片Fig.3 SEM photos of lamellar eutectic structure in ZnAl4 alloy with different contents of miscible- RE

图4 不同混合稀土含量的ZnAl4合金的共晶组织片层厚度及片层间距Fig.4 Lamellar spacing and lamellar thickness of eutectic structure in ZnAl4 alloy with different contents of miscible-RE

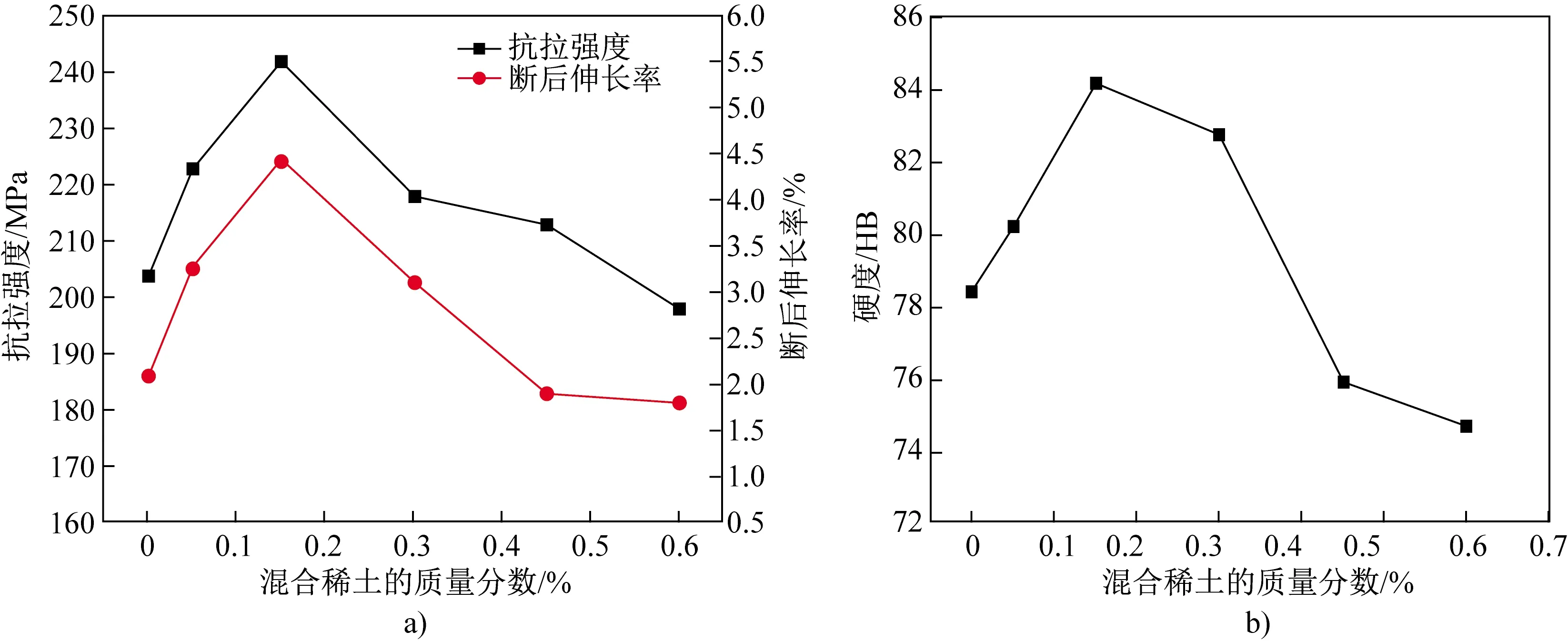

图5(a)为不同混合稀土含量的ZnAl4合金的力学性能。可以看出,随着稀土含量的增加,合金的抗拉强度和断后伸长率先升高后降低。当混合稀土质量分数为0.15%左右时,抗拉强度和断后伸长率达到最大值,分别约245.3 MPa、4.46%;力学性能的提升可能归因于层片状组织的细化[14]。层片状组织主要组成相为α- Al,而α- Al的强度和硬度均比η- Zn高。继续增加混合稀土含量,抗拉强度和断后伸长率均有所降低。这主要是因为随着稀土含量的增加,块状、颗粒状的稀土化合物相数量增加、尺寸增大,并产生偏聚,造成合金组织和成分不均匀,易引起应力集中,导致合金力学性能下降;同时还会增加合金的黏度,造成流动性下降,铸造缺陷增加,在一定程度上也降低了合金的力学性能。

图5 不同混合稀土含量的ZnAl4合金的力学性能Fig.5 Mechanical properties of ZnAl4 alloy with different contents of miscible- RE

2.2 混合稀土对铸态ZnAl4合金力学性能的影响

图5(b)为不同混合稀土含量的ZnAl4合金的硬度。合金的硬度与其晶粒尺寸密切相关, 晶粒尺寸越小,晶界总表面积越大,导致晶界能升高,提高了对位错运动的阻碍作用,使变形阻力增加,宏观上表现为硬度提高。由图2可知,随着La、Ce含量的增加,晶粒尺寸呈先减小,后缓慢增加的趋势,与硬度的变化规律相对应。

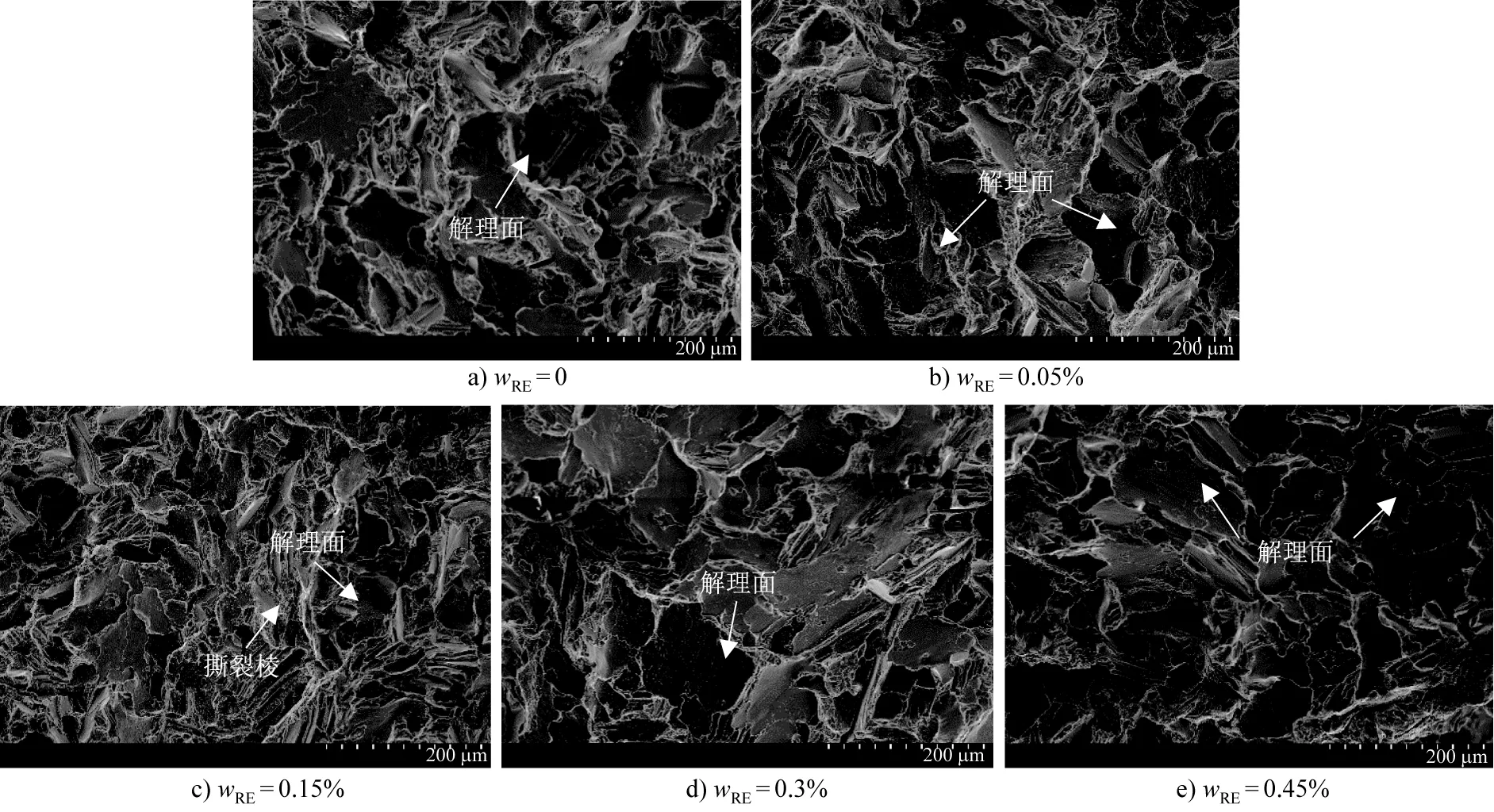

图6为不同混合稀土含量的ZnAl4合金的拉伸断口形貌,均为解理断口。合金的脆性断裂主要是由于粗的初生η- Zn相为密排六方结构,滑移系数量少。当混合稀土质量分数增加至0.15%时,合金的断裂面出现较小的解理面,并发现少量撕裂棱。随着混合稀土含量的继续增加,解理面逐渐增加,撕裂棱逐渐减少,合金的塑性降低,这与初生η- Zn相的变化规律一致,进一步证实了混合稀土质量分数为0.15%的合金力学性能最佳。

图6 不同混合稀土含量的ZnAl4合金的拉伸断口形貌Fig.6 Tensile fracture morphologies of ZnAl4 alloy with different contents of miscible- RE

2.3 析出相分析及细化机制

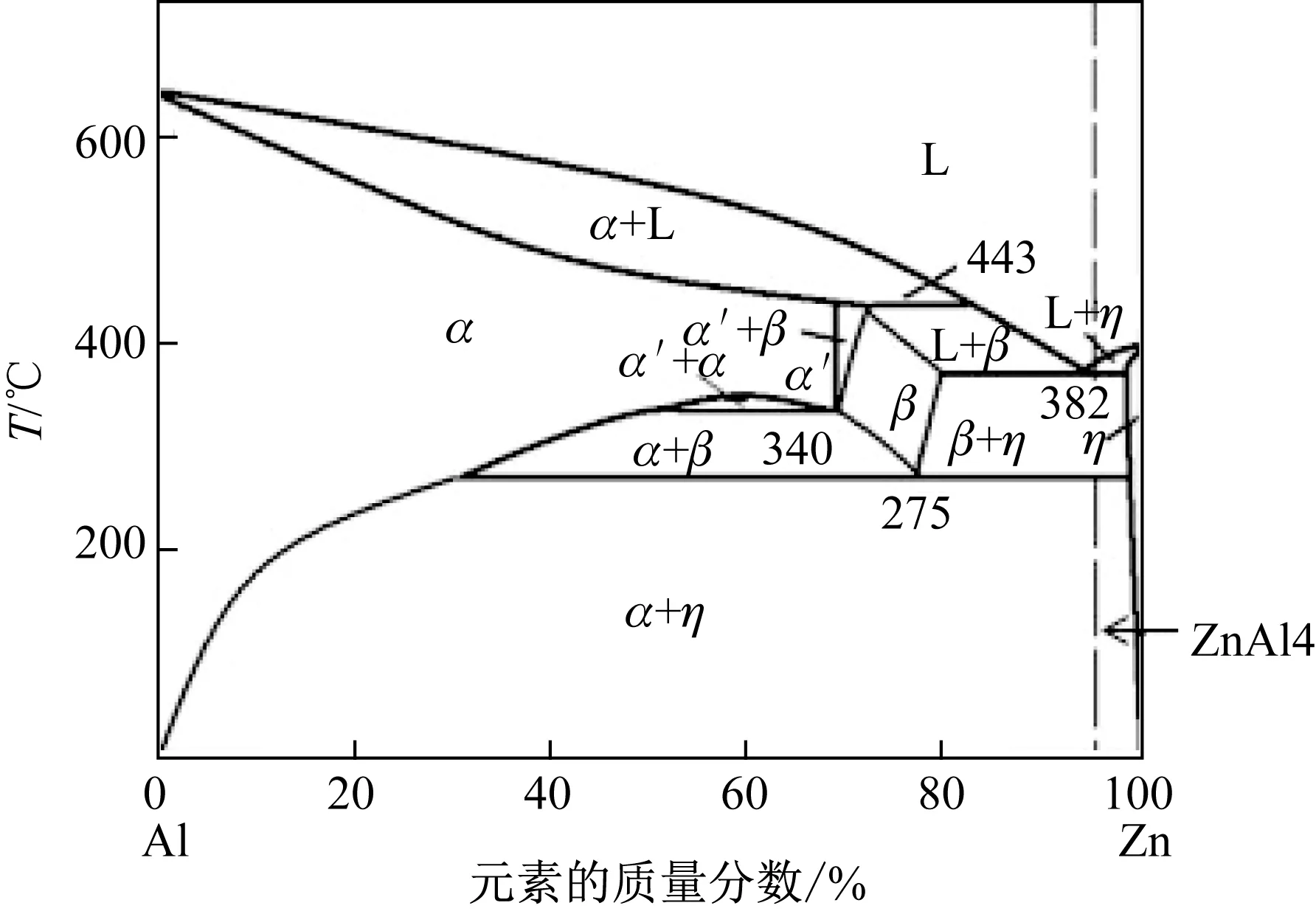

图7是Zn- Al系二元相图,由图可知,在凝固过程中,合金液中首先析出富Zn的初生η相,当温度降至固相线温度时发生共晶转变,形成层片状β+η共晶组织。由于初生η相的数量较多,在发生共晶转变时,共晶组织中的η相依附于初生η相形核长大,部分β相则单独存在于η相边界,形成离异共晶组织[6],即晶界处呈孤立点状散布的黑色质点(如图3所示)。由于β相不稳定,随着温度的下降,β相发生共析转变,β(ZnAl→α(Al)+η(Zn),形成α+η共析组织[15- 16]。因此ZnAl4合金的凝固组织为初生η相、α+η共晶组织及离异共晶β相。

图7 Zn- Al二元合金相图Fig.7 Phase diagram of Zn- Al binary alloy

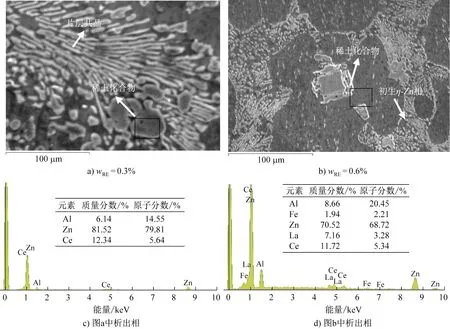

图8是混合稀土质量分数为0.3%和0.6%的ZnAl4合金中析出相形貌及能谱(EDS)分析结果。可以看出,添加稀土元素形成的稀土化合物主要分布在晶界,特别是当稀土质量分数达到0.6%后,稀土化合物的团聚更加严重。从图8(a,c)可以看出,在黑色初生η相等轴枝晶间分布着少量稀土化合物,表明Ce可能与Zn、Al形成了稀土化合物;但EDS并未检测到La元素,可能是La元素含量偏低及分布不均匀所致。从图8(b,d)可以看出,部分稀土化合物含有少量杂质Fe,生成复杂的(Zn,Al,Fe,RE)化合物,减少了杂质Fe对合金性能的影响,从而改善了合金的力学性能。根据文献[11],铁、稀土处于固- 液相界区比在晶内更稳定,且铁、稀土在α内溶解度很小,结晶时富集于固- 液相界面前沿的液体中,从而导致凝固后铁、稀土元素偏聚于晶界,形成了成分复杂的稀土化合物,说明稀土元素可以俘获杂质Fe。因此,稀土元素的细晶强化机制主要体现在以下几个方面。首先,根据凝固原理,合金元素易在固/液界面前沿发生偏析,而稀土元素也在固/液界面前沿发生富集[17]。在温度梯度为正和平衡分配系数小于1时,成分过冷条件为[18]:

图8 不同混合稀土含量的ZnAl4合金的析出相SEM照片(a,b)及EDS分析结果(c,d)Fig.8 SEM photos (a,b) and EDS analysis result (c,d) of precipitated phase in ZnAl4 alloy with different contents of miscible- RE

(1)

ΔT0=mLC0(1-k0)/k0

(2)

式中:GL为界面前沿温度梯度;DL为扩散系数;R为凝固速度;mL为液相线斜率;C0为固-液界面前沿溶质浓度;k0为平衡分配系数;ΔT0为合金液相线与固相线温度差。

(3)

其次,稀土元素具有精炼、净化熔体的效果。ZnAl4合金中通常杂质含量较高,尤其是Fe,镧铈混合稀土的添加生成一种新的化合物(ReFe)Al4Fe8,其形状呈规则的方形并沿晶界分布,能阻止晶界滑移和基体变形,具有细晶强化效果,提高了合金的强度和塑性[19-20]。而未添加混合稀土的合金形成的富铁相往往呈针状,并贯穿晶粒,割裂基体,降低了合金的力学性能。因而镧铈的加入降低了杂质对合金的危害。

混合稀土对片层状共晶组织细化效果的影响同样可根据层片间距(λ)与过冷度(ΔT)之间的关系进行定性分析。根据 Jankson 和 Hunt 经典共晶模型[21]给出的共晶层片间距(λ)与过冷度(ΔT)及生长速度之间的关系式,并引入最小过冷度原理,得到片层间距λ与ΔT之间的关系为:

(4)

式中K1为常数。由式(4)可知,在相同工艺条件下,冷却速度几乎不变时,合金中添加混合稀土后,过冷度增大,层片间距减小。

当混合稀土质量分数大于0.15%时,合金液中稀土元素浓度梯度减小,成分过冷度减小,枝晶细化效果减弱,并生成稀土化合物,团聚在晶界及晶界附近,进一步消耗了Al原子,削弱了Al元素的作用,以及结晶潜热的释放,使晶粒细化效果减弱。另一方面引起应力集中,从而恶化了合金性能。

由此可以得出,凝固过程中溶质再分配使固-液界面前沿成分过冷度增大、稀土化合物在晶界富集、阻碍元素扩散以及稀土的精炼、净化作用是La、Ce混合稀土的变质机制。

3 结论

(1)随着镧铈混合稀土含量的增加,铸态ZnAl4合金中初生η- Zn相的晶粒明显细化,分布更加均匀,片层状共晶组织也得到了细化。在混合稀土质量分数为0.15%时,η- Zn相的平均晶粒尺寸最小。

(2)混合稀土元素通常偏聚在固- 液界面前沿,导致溶质再分配产生成分过冷,引起枝晶熔断,η- Zn相得到细化。晶界处析出的富Ce、La高温析出相能钉扎晶界,起晶界强化的作用。

(3)当混合稀土质量分数为0.15%时,ZnAl4合金的晶粒最细并弥散均匀分布,抗拉强度、硬度和断后伸长率均达到最佳,分别为245.3 MPa、84.2 HB和4.46%。