云南某铜锡尾矿脱硫选锡试验研究

郑永兴 宁继来 吕晋芳,2 胡盘金 包凌云 黄宇松

(1.省部共建复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;2.昆明理工大学国土资源工程学院,云南昆明650093)

由于矿产资源的不断开发,锡的开采品位逐渐降低,对尾矿中的锡进行回收利用越来越受到重视。据统计[1-3],云南省个旧地区含锡尾矿库达30座以上,锡储量约3亿t。大量锡尾矿的堆存,不仅占用土地,还给周边环境带来极大的压力。对锡尾矿资源进行综合利用,不但可以缓解土地资源紧张问题,还可以在一定程度上解决锡的供需矛盾[4-6]。由于不同尾矿库堆存的尾矿性质差异较大,必须根据矿石性质进行针对性的选矿工艺研究,才可以获得良好的技术经济指标。

云南某铜锡共生矿采用浮选法回收铜硫矿物,铜硫尾矿深度脱硫后重选回收锡石,达到综合回收铜、硫、锡、铁等有价元素的目的[7-8]。选矿厂生产的尾矿长期堆存在尾矿库,风化严重,性质变化较大。该尾矿中的锡、铁具有较高的回收价值,且锡石与铁矿物致密共生、矿物单体解离度差、细粒级矿物含量高,常规重选法难以实现有价元素的高效回收。因此,在工艺矿物学研究的基础上,对该尾矿进行了先浮选脱硫再浮锡石试验,获得了较满意的浮选指标,实现了尾矿中锡的有效回收。

1 试样性质

1.1 主要化学成分分析

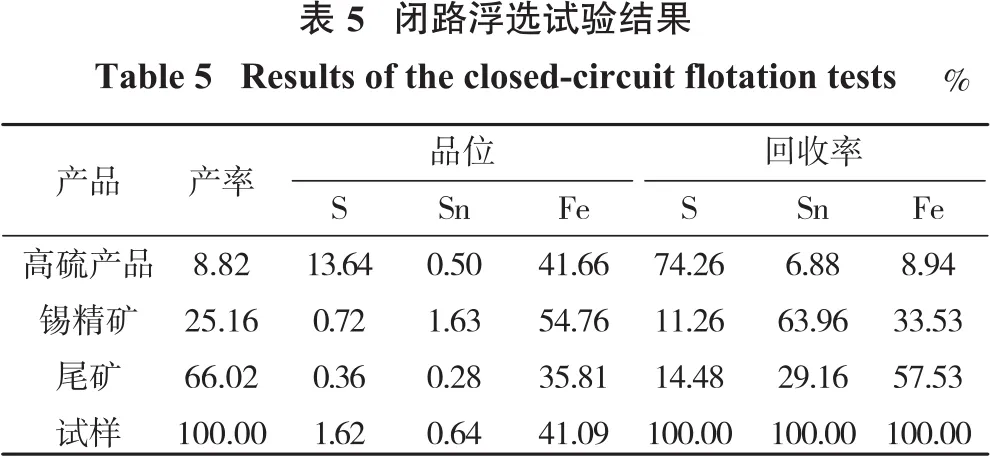

试样为云南某铜锡共生矿浮重联合工艺尾矿,XRF分析结果见表1。

由表1可知,试样中主要有价元素为锡和铁,具有较高的回收价值;有害杂质硫含量较高,铜、铅、砷等含量较低。硫化矿物的存在可能对后续锡石浮选产生影响,因此需要将其优先除去。

1.2 矿物组成分析

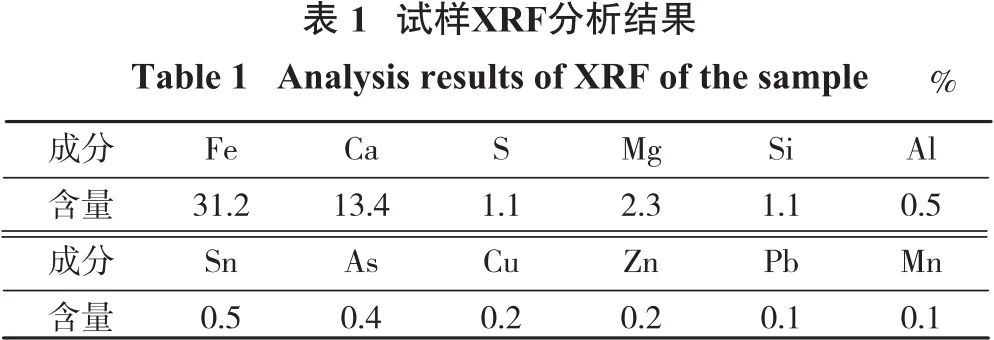

为了查明该尾矿中主要矿物组成,进行了XRD分析,结果见图1。

由图1可知,试样中主要矿物为方解石、白云石和赤铁矿。由于矿样中锡、硫的含量相对较低,因此未在XRD谱图中显示。

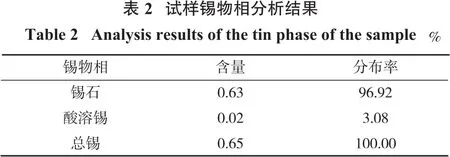

为进一步查明锡的存在形式,对试样进行了锡物相分析,结果见表2。

由表2可知,试样中的锡主要以锡石的形式存在,占总锡的96.92%,有望采用浮选方法进行回收。

进一步的研究表明,试样中的硫主要以黄铁矿、磁黄铁矿的形式存在。

1.3 主要矿物形貌与嵌布关系

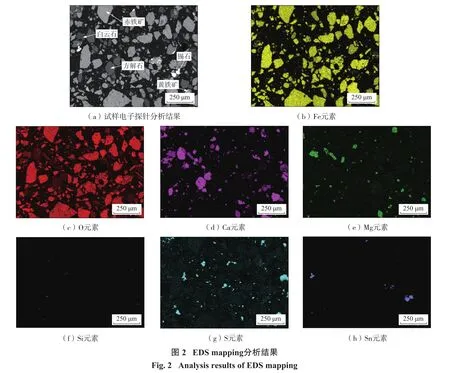

为查明矿物形貌以及矿物之间的共生关系,进行EDS mapping分析,结果见图2。

由图2可知,元素Fe和O的着色区域最多,元素Ca和Mg的着色区域次之,元素Si的着色区域几乎没有,说明该样品的主要成分是氧化铁,其次是钙镁氧化物,该结果与化学成分和XRD分析结果一致;元素S的着色区域对应EDS图片中的2种矿物形貌,即表面比较粗糙的灰色颗粒和表面光滑的灰白色颗粒,他们是铁硫化物(黄铁矿或磁黄铁矿);元素Sn的着色区域对应EDS图片中的白色颗粒,主要为锡石;此外可以看出,部分Sn—Fe—O着色区域发生重叠,说明这部分锡石与氧化铁矿物致密共生,需要通过磨矿来实现这部分连生体的解离。然而,Sn—Fe—S着色区域几乎没有重叠现象,说明锡石与硫铁矿物基本解离,推测在预先脱硫作业中锡的损失率应该较低。

1.4 粒度分析

为进一步查明锡、硫和铁在各粒级的分布,对试样进行了筛析,结果见表3。

由表3可知,锡在+0.074 mm粒级的分布率为30.52%,硫和铁在该粒级的分布率分别为29.02%和33.04%。有价元素锡在-0.074 mm粒级分布率达69.48%,在-0.038 mm分布率也高达24.92%,说明细粒级锡石含量较高,后续浮选回收难度较大。

2 浮选试验及结果讨论

锡石密度较大,一般采用重选法回收,但由于试样粒度较细,采用常规重选法回收指标不理想。鉴于该试样粒度在锡石浮选粒度范围内,本研究采用浮选法对尾矿中的锡石进行回收;为了排除可浮性较好的硫化矿物对锡石浮选的影响,降低药剂消耗,因此,锡石浮选前应先浮选脱硫。

2.1 脱硫试验

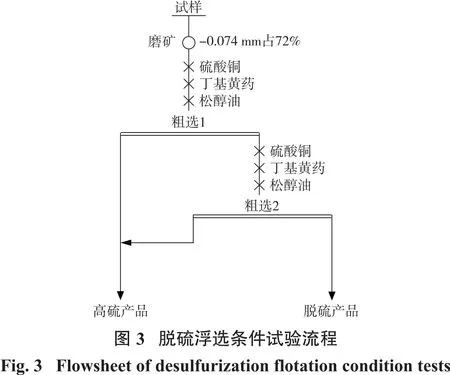

硫酸铜在一定条件下对硫铁矿物有较好的活化作用,可在硫铁矿物表面形成活化膜,强化黄药的作用效果[9];丁基黄药为硫化矿常用捕收剂,对硫铁矿物有着较好的捕收能力。因此,本研究选取丁基黄药为捕收剂,硫酸铜为活化剂,松醇油为起泡剂,采用2次粗选试验流程进行脱硫浮选条件试验,具体流程见图3。

2.1.1 粗选1硫酸铜用量试验

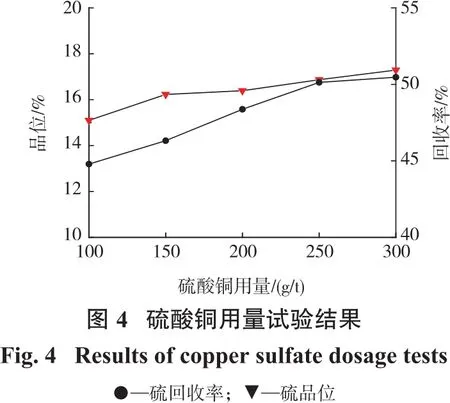

固定粗选1丁基黄药用量为150 g/t、松醇油用量为30 g/t,粗选2各药剂用量均为粗选1之半,考察粗选1硫酸铜用量对脱硫效果的影响,结果见图4。

由图4可知,当粗选1硫酸铜用量从100 g/t增大至250 g/t时,高硫产品硫品位及回收率均升高;当硫酸铜用量超过250 g/t时,高硫产品硫品位及回收率变化较小。因此,选择粗选1硫酸铜用量为250 g/t。

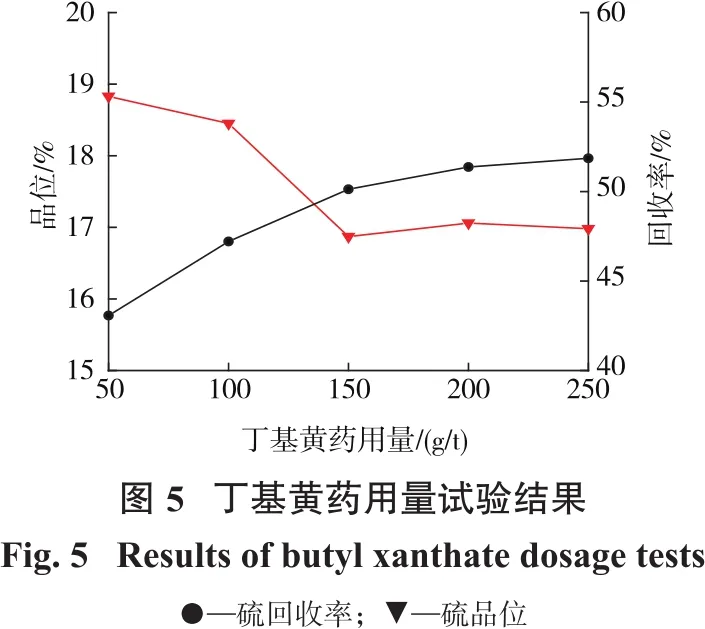

2.1.2 粗选1丁基黄药用量试验

固定粗选1硫酸铜用量为250 g/t,松醇油用量为30 g/t,粗选2各药剂用量均为粗选1之半,考察粗选1丁基黄药用量对脱硫效果的影响,结果见图5。

由图5可知,当粗选1丁基黄药用量从50 g/t增大至150 g/t时,高硫产品硫回收率明显升高,而硫品位持续降低;当丁基黄药用量超过150 g/t时,高硫产品硫回收率的升高幅度较小。因此,选择粗选1丁基黄药用量为150 g/t。

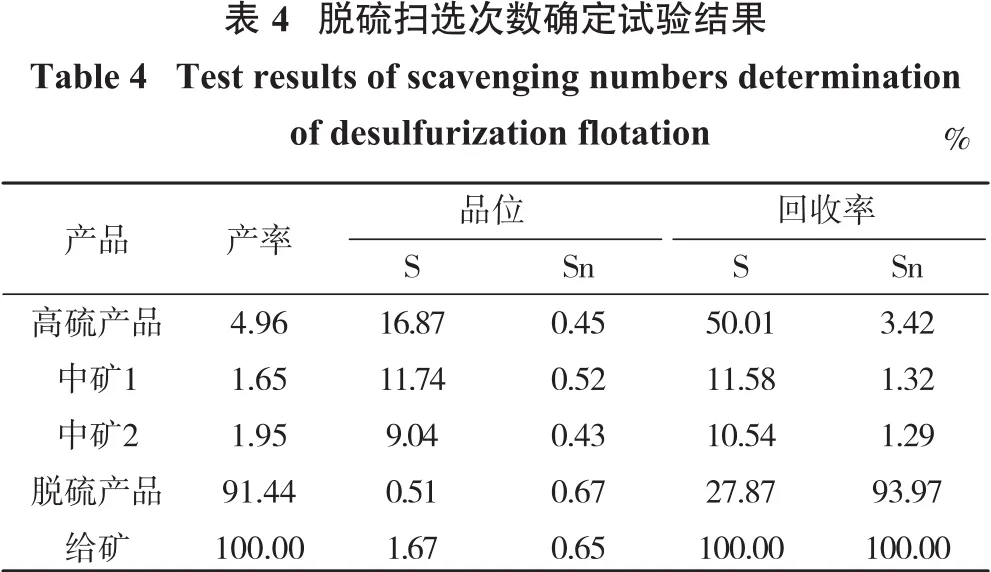

2.1.3 脱硫扫选次数确定试验

为尽可能脱除铜锡尾矿中的硫铁矿物,降低其对锡石浮选的影响,在上述浮选流程(图3)的基础上,增加2次脱硫浮选,扫选药剂用量基于上一作业流程减半,结果见表4。

由表4可知,经过2次粗选、2次脱硫扫选后,泡沫产品硫总回收率达到72.13%,锡的损失率为6.03%;脱硫尾矿硫含量降低至0.51%,达到了试样预先脱硫的目的。

2.2 锡石浮选试验

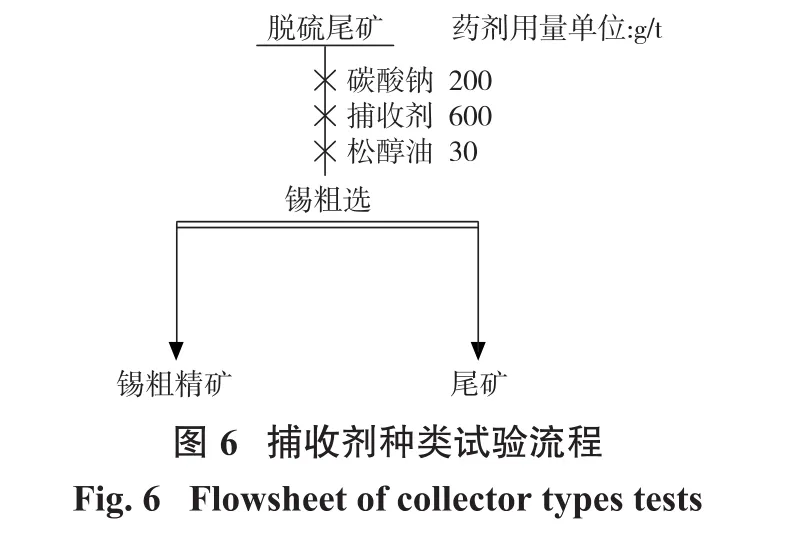

2.2.1 捕收剂种类试验

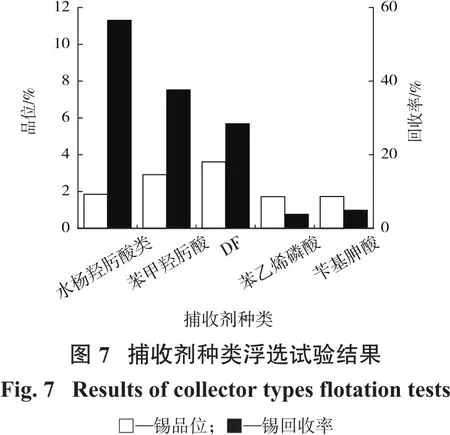

常用的锡石浮选捕收剂主要包括脂肪酸类、胂酸类、膦酸类、烷基磺酸盐类、羟肟酸类及苯基羟胺类等[10]。

为筛选出适宜的锡石浮选捕收剂,选用铁岭选矿药剂有限公司生产的工业纯试剂苄基胂酸、苯乙烯磷酸、羟肟酸类捕收剂DF、苯甲羟肟酸以及水杨羟肟酸类捕收剂(水杨羟肟酸与P86按质量比3︰1混合)进行试验,具体流程见图6,结果见图7。

由图7可知,水杨羟肟酸类捕收剂所获得的锡粗精矿锡回收率最高,可达56.53%,锡品位为1.85%;DF和苯甲羟肟酸所获得的锡粗精矿锡品位相对较高,但锡回收率不足40%。综合考虑品位和回收率,选择水杨羟肟酸类捕收剂进行后续试验。

2.2.2 水杨羟肟酸类捕收剂用量试验

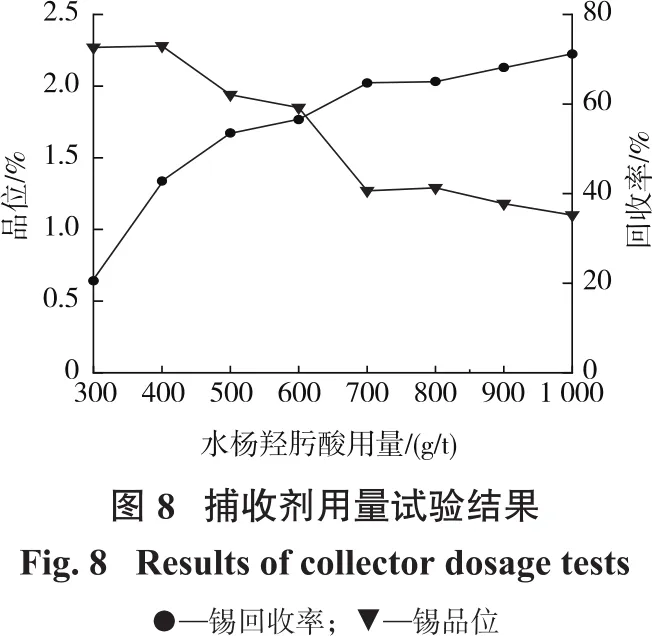

在碳酸钠用量为200 g/t、松醇油用量为30 g/t的条件下,考察了水杨羟肟酸类捕收剂用量对锡浮选指标的影响,结果见图8。

由图8可知,当水杨羟肟酸类捕收剂用量从300 g/t增大至600 g/t时,锡粗精矿锡品位从2.27%降低到1.85%,锡回收率从20.53%升高至56.53%;继续增加捕收剂用量,粗精矿锡品位急剧下降,锡回收率增大缓慢。由于水杨羟肟酸价格相对较高,综合考虑,确定水杨羟肟酸类捕收剂用量为600 g/t。

2.2.3 碳酸钠用量试验

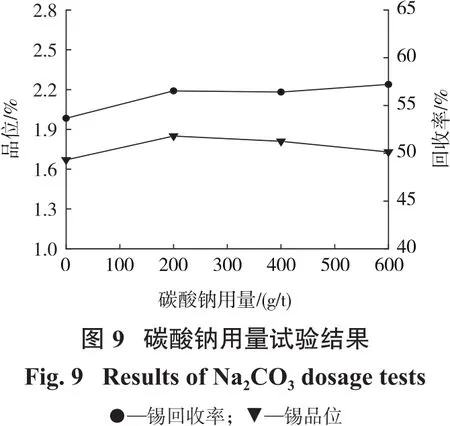

为获得较好的浮选回收指标,可通过添加碳酸钠来强化分散矿浆体系[11]。在水杨羟肟酸类捕收剂用量为600 g/t、松醇油用量为30 g/t的条件下,考察了碳酸钠用量对锡浮选指标的影响,结果见图9。

由图9可知,当碳酸钠用量增大至200 g/t时,锡粗精矿锡品位和回收率均增加;继续增大碳酸钠的用量,锡粗精矿锡回收率提升幅度不大,但锡品位略有下降。综合考虑,确定碳酸钠用量为200 g/t。

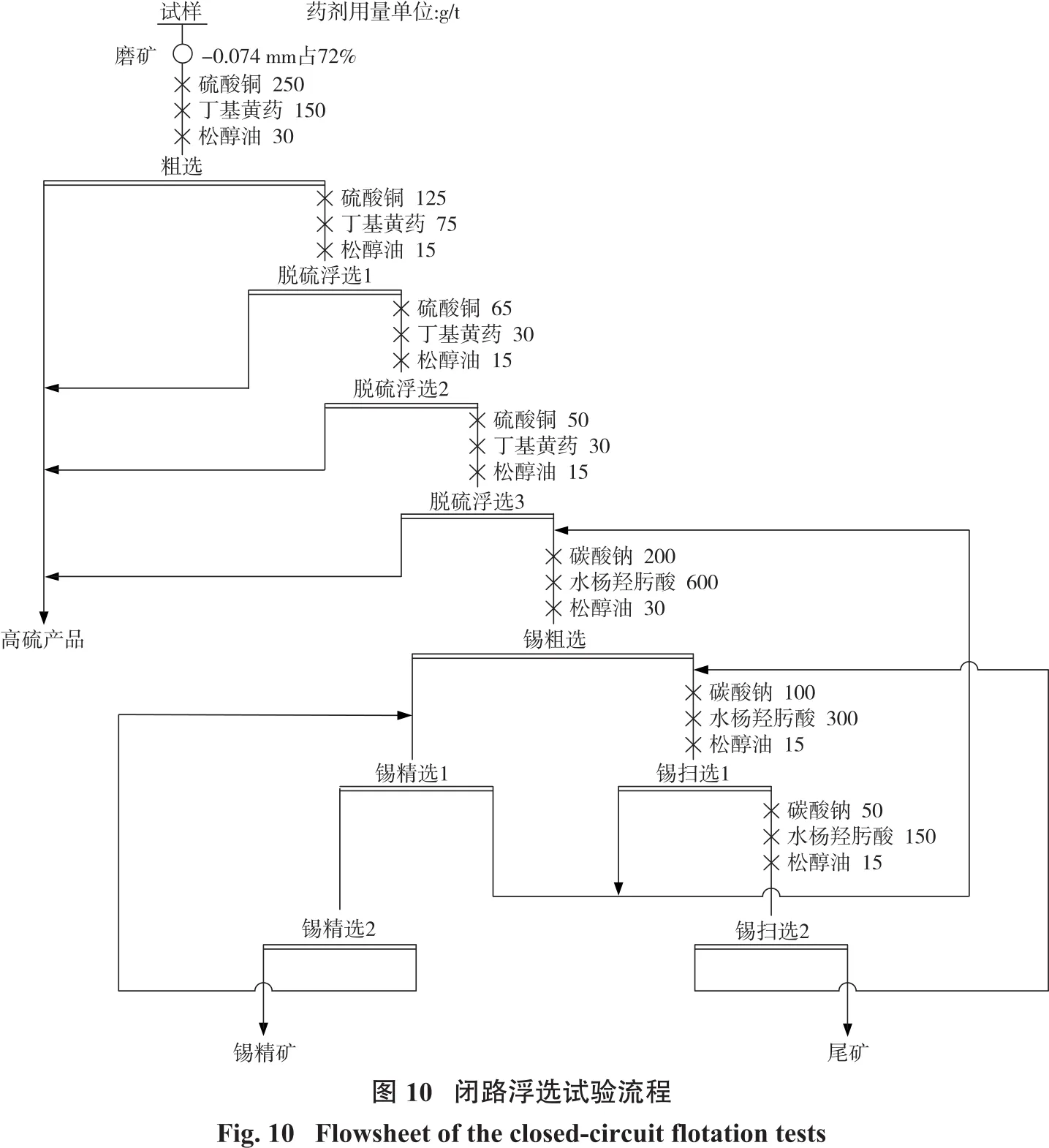

3 闭路浮选试验

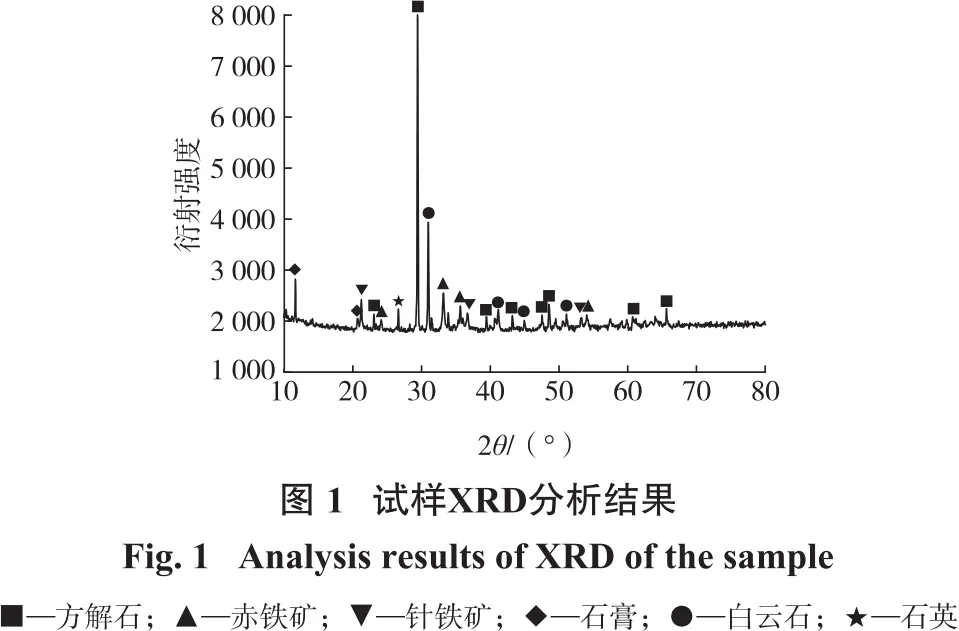

在预先脱硫浮选及锡石浮选条件试验的基础上,进行了浮选闭路试验,具体流程及条件见图10,结果见表5。

由表5可知,试样经过预先脱硫浮选后,高硫产品锡回收率为6.88%,说明该尾矿中金属锡在预先脱硫作业中损失较小;脱硫尾矿经过闭路浮选试验后,获得锡品位1.63%、锡回收率63.96%的浮选指标,实现了尾矿中锡资源的有效回收;浮锡尾矿后续可进一步提质降杂,生产出高炉炼铁原料,最终实现尾矿零排放和清洁生产。

4 结论

(1)云南某铜锡尾矿含锡0.65%,含铁43.58%,具有较高的回收价值;尾矿中主要矿物为白云石、方解石、赤铁矿、针铁矿和锡石;锡、铁和硫元素在+0.074 mm粒级分布率较高,需要进一步磨矿来减少颗粒粒度,此外有价元素锡在-0.038 mm分布率高达24.92%,后续浮选回收难度较大。

(2)经过预先脱硫浮选后,泡沫产品硫总回收率为72.13%、锡回收率为6.88%,脱硫尾矿硫含量仅为0.51%,达到了铜锡尾矿预先脱硫的目的;脱硫尾矿经过浮选闭路流程后,获得锡品位1.63%、锡回收率63.96%的锡精矿,实现了尾矿中锡资源的有效回收。