肌原纤维蛋白-壳聚糖可食性膜的制备工艺优化及结构表征

刘琛,靖函之,黄渊,熊善柏,刘茹,杜红英

华中农业大学食品科学技术学院/国家大宗淡水鱼加工技术研发分中心(武汉),武汉 430070

近年来,化学合成的塑料薄膜在食品包装中的应用增长迅速,但由于其难降解,会导致“白色污染”等严重的环境问题[1]。因此,寻求可生物降解的食品包装材料是目前研究的热点之一。生物聚合物由于具有防止香气成分损失、水分流失、氧气渗透、可食用与可生物降解等优点,逐渐可替代合成包装材料[2-3]。

与多糖和脂质膜相比,蛋白膜具有更广泛的功能特性。我国水产资源丰富,具有良好的开发应用前景,来自淡水鱼的肌原纤维蛋白(FMP)是制备可食性蛋白膜的良好原料之一。草鱼是我国养殖产量较大的淡水鱼,是提取肌原纤维蛋白的较好来源。然而蛋白膜在潮湿环境中机械性能相对较差限制了其应用[4],因此,需要通过对蛋白质改性以提高其机械性能与阻隔性能。利用壳聚糖(CS)与蛋白质混合增强薄膜的性能是当前蛋白质改性的有效方法之一[5]。壳聚糖具有良好的成膜性、生物相容性、生物降解性、无毒、抗氧化性、抗菌性等优点,可制备成机械性能优良且具有功能特性的薄膜[6-8]。壳聚糖能改善蛋白膜的性能,杨艳玲[9]将壳聚糖与胶原蛋白共混制备复合膜,结果表明随着壳聚糖含量的增加,共混材料的黏度逐渐减小,吸水率逐渐增加,共混膜的玻璃化转变温度比胶原蛋白和壳聚糖的都低,断面脆性较大;王耀松等[10]将壳聚糖与乳清蛋白共混制备复合膜,结果表明壳聚糖在一定程度上改善了单一膜的性能。利用鱼肌原纤维蛋白来源的可食用膜包装水产品不会影响贮藏样品的风味特性,且复合膜水蒸气透过性低,保鲜作用较好并可生物降解。目前有关鱼肌原纤维蛋白制备可食性膜的研究报道较少。因此,本研究以肌原纤维蛋白和壳聚糖共混制备可食性膜,并通过单因素试验及响应面试验方法优化得到膜制备的最佳工艺条件,为肌原纤维蛋白基的可食性膜的研发提供参考。

1 材料与方法

1.1 材料与试剂

草鱼,每尾体质量2~3 kg,购自华中农业大学农贸市场。

壳聚糖(分子质量30 ku,脱乙酰度≥85%),上海晶纯试剂有限公司;磷酸二氢钠、磷酸氢二钠、氯化钠、乙酸、甘油,以上试剂均为分析纯,购于国药集团化学试剂有限公司。

1.2 仪器与设备

1750型紫外-可见分光光度计,日本岛津公司;Avanti J-26 XP 高速冷冻离心机,美国 Beckman Coulter公司;HR7625食品调理机,中国飞利浦家庭电器有限公司;PB-10 Sartorius标准型pH计,德国赛多利斯股份有限公司;岛津X射线衍射仪,岛津国际贸易(上海)有限公司;JSM-6390LV扫描显微镜系统,日本NTC公司。

1.3 肌原纤维蛋白的提取

参考Fan等[11]的方法提取草鱼肌原纤维蛋白,用Lowry法测定肌原纤维蛋白含量。

1.4 肌原纤维蛋白-壳聚糖复合膜的制备

参考Nuanmano等[12]的方法并略作修改,用蒸馏水将提取的肌原纤维蛋白稀释至2%,用1 mol/L HCl调节pH值至3.0,3 000 r/min离心10 min,收集上清液。使用甘油作为增塑剂,室温下搅拌30 min。将所得的溶液与2%壳聚糖溶液混合,得到肌原纤维蛋白/壳聚糖复合膜成膜溶液。取40 mL成膜溶液倒入培养皿中,烘箱中干燥16 h,揭膜即得肌原纤维蛋白/壳聚糖复合膜。

此外,各取40 mL 2%肌原纤维蛋白和2%壳聚糖,在工艺优化后的条件下,分别制备肌原纤维蛋白膜、壳聚糖膜与肌原纤维蛋白-壳聚糖复合膜,再进行性能测定。

1.5 单因素试验

1)干燥温度的影响。固定甘油质量分数1.5%,成膜材料的肌原纤维蛋白和壳聚糖溶液的体积配比4∶4,改变干燥温度(30、40、50、60、70 ℃),按照本文“1.4节”的方法制备复合膜,对膜进行性能测定。

2)甘油含量的影响。固定温度50 ℃,成膜材料的肌原纤维蛋白和壳聚糖溶液的体积配比4∶4,改变甘油含量(0.5%、1.0%、1.5%、2.0%、2.5%),按照本文“1.4节”的方法制备复合膜,对膜进行性能测定。

3)成膜材料配比的影响。固定温度50 ℃,甘油质量分数1.5%,改变成膜材料的肌原纤维蛋白和壳聚糖溶液的体积配比(6∶2、5∶3、4∶4、3∶5、2∶6),按照本文“1.4节”的方法制备复合膜,对膜进行性能测定。

1.6 响应面试验设计

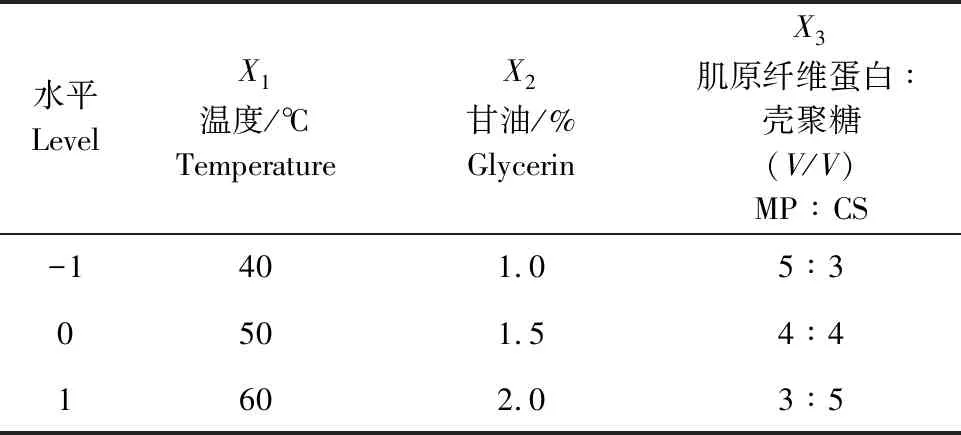

在单因素试验的基础上,选择抗拉强度(Y1)、断裂伸长率(Y2)和水蒸气透过性(Y3)为响应值,以温度(X1)、甘油含量(X2)和成膜材料配比(X3)作为自变量,设计3因素3水平的响应面试验,因素水平设计见表1。

表1 响应面试验因素水平设计Table 1 Response surface design experimentalfactor level and coding

1.7 厚度的测定

采用接触法测定复合膜的厚度,用数显千分尺在复合膜表面四角各取1点,中央取1点,共5个点测定膜厚度,取平均值,单位为mm,膜厚用于衡量复合膜的其他性能。

1.8 机械性能的测定

将薄膜裁剪成50 mm×20 mm矩形样品,置于温度25 ℃、相对湿度50%的恒温恒湿箱内平衡12 h,测定其抗拉强度(TS)和断裂伸长率(EB),设定探头测定速率与初始夹距长度分别为2.00 mm/s和30 mm,重复3次,取平均值[13]。

1.9 水蒸气透过性的测定

根据GB 1037—1988《塑料薄膜和片材透水蒸气性试验方法杯式法》测定水蒸气透过系数,单位为g/(m·s·Pa),测定3组数据,取平均值。

1.10 溶解度的测定

将薄膜裁剪成4 cm×4 cm的矩形样品,105 ℃干燥24 h,得到初始干物质质量Wi。将烘干至恒质量后的薄膜浸入50 mL蒸馏水中。充分吸附24 h后,过滤剩余部分的薄膜。将这些部分干燥至恒质量Wf。

1.11 色度与透光率的测定

用色差计对膜的色度进行测定,记录色差计显示的L值、a值和b值。其中,L值代表白度,指样品的透明情况;a值为正代表样品偏红,为负代表样品偏绿;b值为正代表样品偏黄,为负代表样品偏蓝。取膜的不同位置进行测定,每个样品取7个位置进行测定,计算其平均值。

膜的透光率利用紫外-分光光度计测量复合膜在600 nm处的吸光度,每个样品重复5次。

1.12 水接触角的测定

膜的表面疏水性在室温下通过VCA optima XE接触角测量仪测量水接触角。将5 μL的蒸馏水滴到薄膜表面,并使用测角仪自动计算接触角。每个样品进行5次测量并取平均值。

1.13 X射线衍射光谱测定

使用X射线衍射仪在40 kV的电压和100 mA的电流下记录样品的XRD图。扫描速率为5 °/min,扫描范围从10°~35°[14]。

1.14 扫描电子显微镜表观形态观察

膜的微观结构采用扫描电子显微镜观察,加速电压为10 kV,取1 cm×1 cm表面平整均匀的薄膜用于扫描电镜的观察[15]。

1.15 数据分析及处理

采用Excel软件进行数据统计,应用Origin 2018软件作图,结果以“平均值±标准差”表示,在a=0.05水平进行显著性差异分析。

2 结果与分析

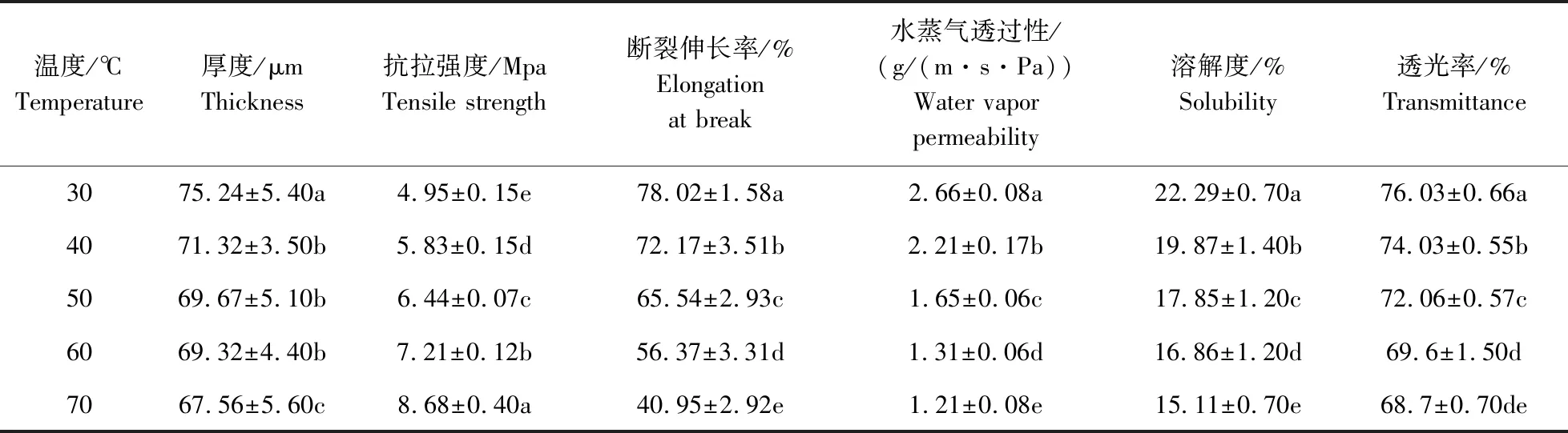

2.1 干燥温度对复合膜性能的影响

如表2所示,随着干燥温度的升高,复合膜的厚度有所降低,抗拉强度逐渐增加,断裂伸长率降低,水蒸气透过率和溶解度均降低。此外,干燥温度对复合膜的色泽有一定影响,如表3所示,随着温度的升高,复合膜的L值降低且透光率降低,表明薄膜颜色变暗,a值和b值的增加表明膜的颜色趋于更红和更黄。综上所述,干燥温度为50 ℃时,复合膜综合性能最佳。

表2 不同干燥温度条件下复合膜性能Table 2 Film properties at different temperature

表3 干燥温度对复合膜色度的影响Table 3 Effects of temperature on the color of the composite films

2.2 甘油含量对复合膜性能的影响

如表4所示,随着甘油含量的增加,复合膜的厚度略有增加,抗拉强度降低,断裂伸长率增加,水蒸气透过性和溶解度均增加。如表5所示,甘油含量对复合膜的色泽和透光率几乎没有影响,这是由于甘油本身无色透明且具有良好的相容性。综上所述,甘油质量分数为1.5%时,复合膜综合性能最佳。

表4 不同甘油含量下的复合膜性能Table 4 Film properties at different glycerin concentrations

表5 甘油含量对复合膜色度的影响Table 5 The effect of glycerin concentration on the color of composite films

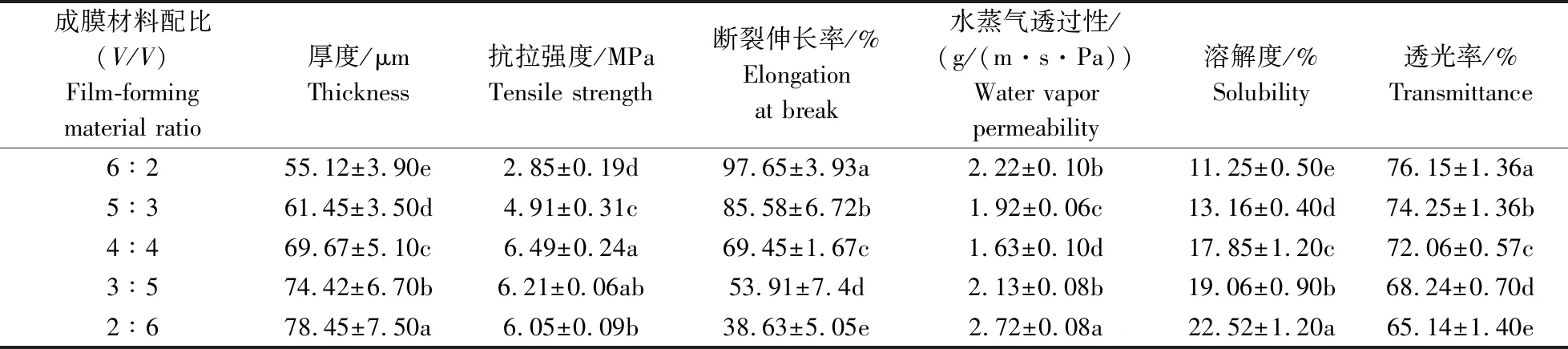

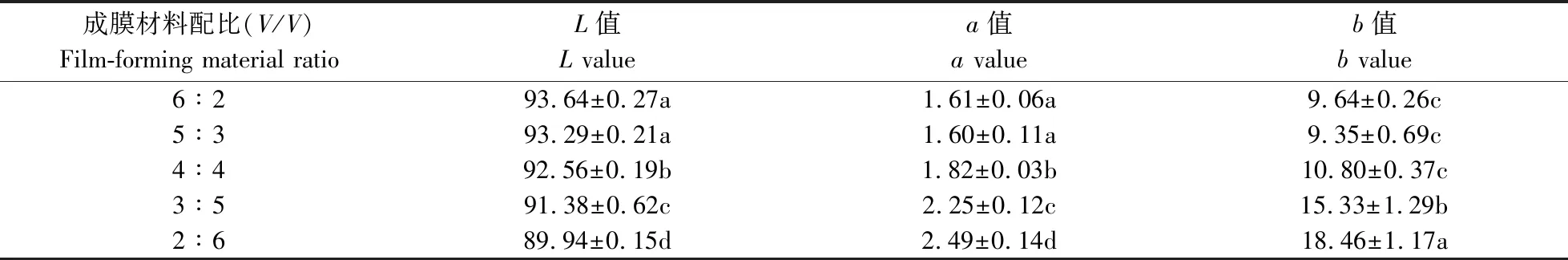

2.3 成膜材料配比对复合膜性能的影响

复合膜的性能与基质的类别和含量密切相关。如表6所示,随着壳聚糖占比的增加,复合膜厚度增加,抗拉强度处于先上升后略微下降的趋势,而断裂伸长率逐渐降低。当FMP∶CS为4∶4时,薄膜的抗拉强度最大,水蒸气透过性呈先降低后升高趋势,溶解度增加。如表7所示,随着成膜材料配比中壳聚糖占比的增加,L值越低,表明薄膜变暗,a值和b值的增加表明膜的颜色明显更红和更黄。这可能是由于壳聚糖溶液的颜色偏黄,所以随着壳聚糖溶液的增多,薄膜颜色明显改变。这一变化与薄膜透光率降低的表现相一致。综上所述,肌原纤维蛋白和壳聚糖体积比为 4∶4时,最适宜制备复合膜。

表6 成膜材料不同配比下的复合膜性能Table 6 Film properties under different ratios of film-forming materials

表7 成膜材料不同配比对复合膜色度的影响Table 7 Effect of films-forming material ratio on color of composite films

2.4 响应面试验设计与结果

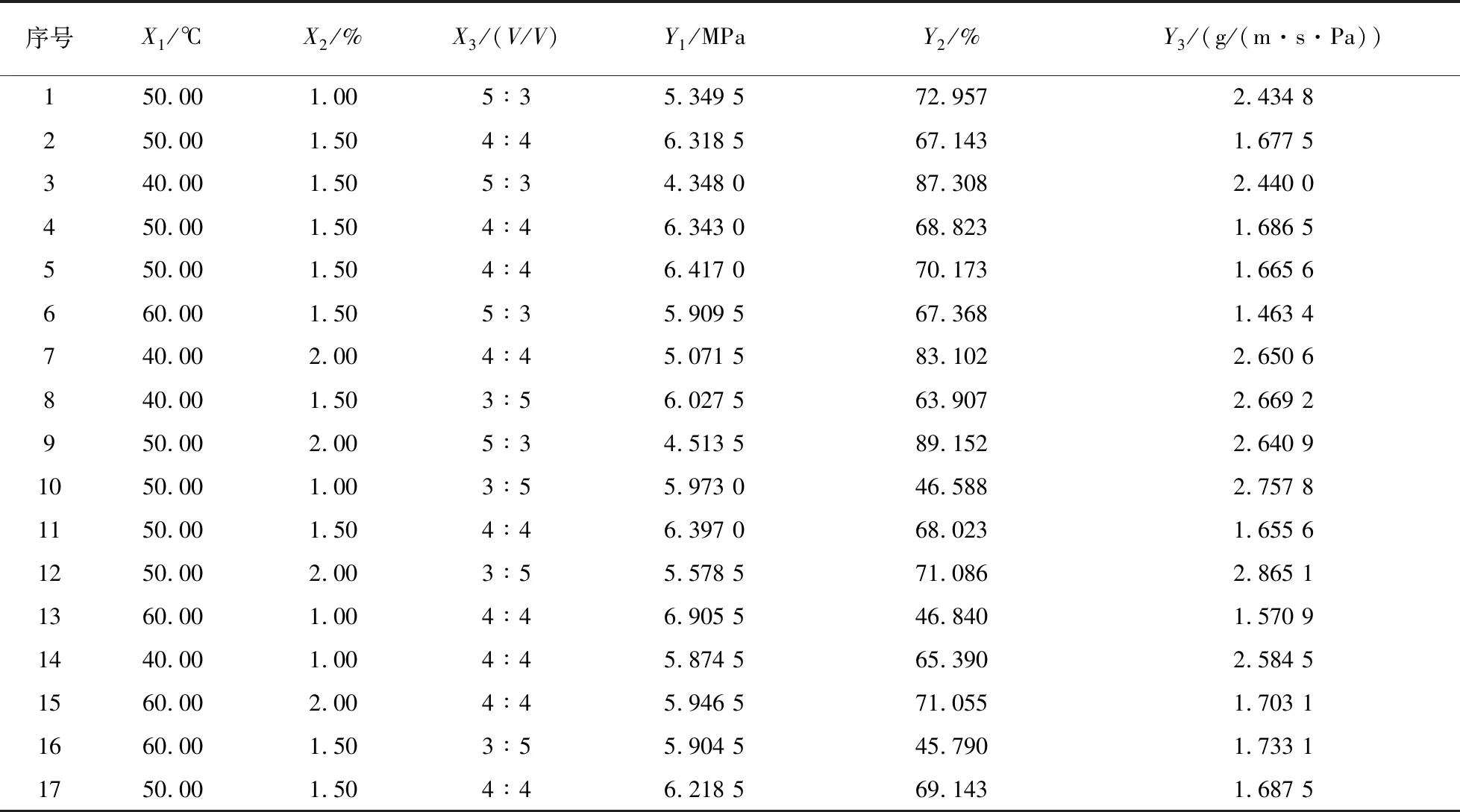

由单因素试验结果分析可知,成膜材料配比(FMP∶CS)、甘油含量、干燥温度对可食膜的机械性能、水蒸气透过性均有显著影响,故以温度(X1)、甘油含量(X2)、成膜材料配比(X3)为试验因素,以抗拉强度(Y1)、断裂伸长率(Y2)、水蒸气透过性(Y3)为响应值,建立响应面优化试验,试验结果见表8。

表8 响应面试验设计及结果Table 8 Variance analysis of response surface test

利用Design-Expert软件对表8中的试验数据进行回归拟合,建立回归模型与显著性分析,获得复合膜的3个性能指标的回归方程,如表9所示。

由表9可见,3个响应值的回归模型均极显著(P<0.000 1),且3个模型的失拟项均大于0.05,这表明3个模型失拟项不显著,能较好地描述试验结果。3个回归模型的决定系数R2分别为0.988 2、0.995 1、0.999 3,这表明该模型拟合度较好,同时,这3个模型均具有较低的离散系数(CV=1.91%、1.96%、0.98%),说明整个试验具有较好的精确度和可靠性。

表9 各因素对肌原纤维蛋白-壳聚糖复合膜性能影响的最佳拟合方程表Table 9 The best fitting equations for the influence of various factors on the performanceof myofibrillar protein/chitosan composite films

采用Design-Expert软件,得出最佳的制膜工艺为:温度为55.24 ℃、甘油含量为1.63%、成膜材料配比为4.33∶3.67,此时通过模型预测可食膜的抗拉强度为6.26 MPa,断裂伸长率为69.79%,水蒸气透过性为1.46×10-11g/(m·s·Pa)。为了保证进一步试验结果的准确性,对预测结果进行了验证,为了便于实际操作,取温度55 ℃,甘油质量分数1.6%,成膜材料配比4.3∶3.7,此条件下对预测结果进行验证。验证试验结果为:抗拉强度6.21 MPa,抗拉强度为68.67%,水蒸气透过性为1.43×10-11g/(m·s·Pa)。与预测结果相近,说明试验结果可用。

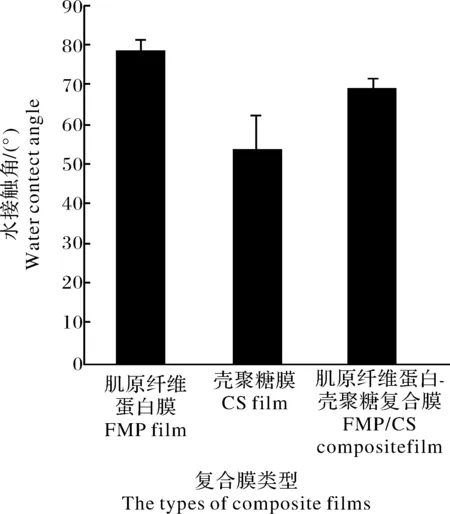

2.7 水接触角

在食品包装中,润湿性是较为常见的特性,可进行水接触角测定以衡量薄膜的亲水/疏水性。如图1所示,所有薄膜的接触角均小于90°,表明这3种薄膜均有一定的亲水性。CS膜的接触角最低,这表明CS膜的亲水性最高,FMP/CS复合膜的接触角高于CS膜,这表明FMP/CS复合后能在一定程度上降低CS膜的高亲水性,从而对水蒸汽阻隔性起到改善作用。

图1 不同类型薄膜的水接触角Fig.1 Water contact angle of different types of films

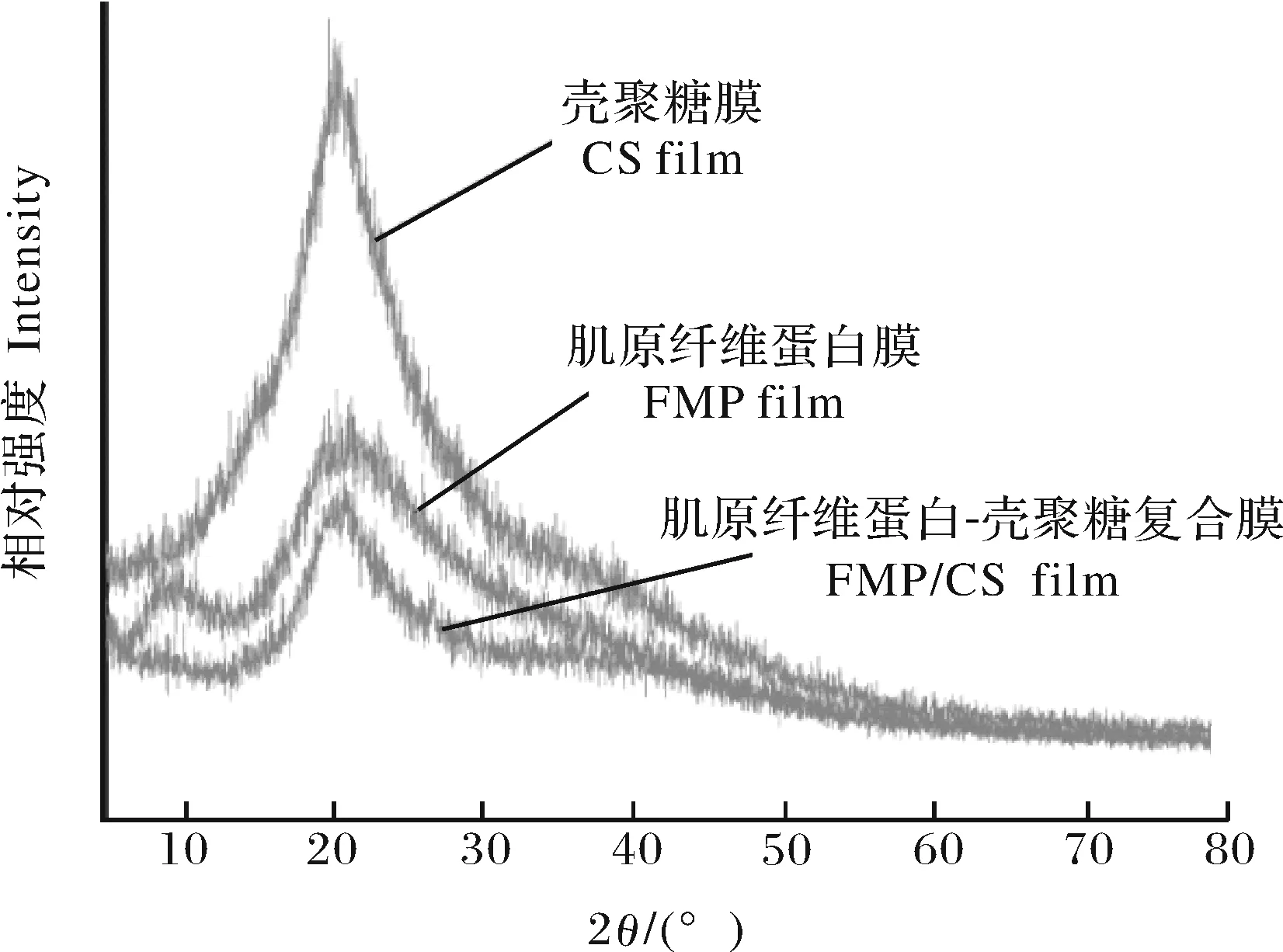

2.6 X射线衍射分析

为了对FMP膜、CS膜与FMP/CS复合膜的晶体结构进行初步探究,进行了X射线衍射分析。如图2所示,FMP膜在2θ=10°与2θ=21°出现衍射峰,CS具有无定形的结构,在2θ=21°左右处有较宽的单峰出现。FMP/CS复合膜在2θ=21°出现衍射峰,且衍射峰强度最低,与FMP膜相比,2θ=10°处的峰消失,这是与分子间氢键以及复合膜的有序结构形成有关,表明FMP与CS成膜基材的混溶性良好。

图2 不同类型薄膜的X射线衍射图Fig.2 X-ray diffraction patterns of different types of films

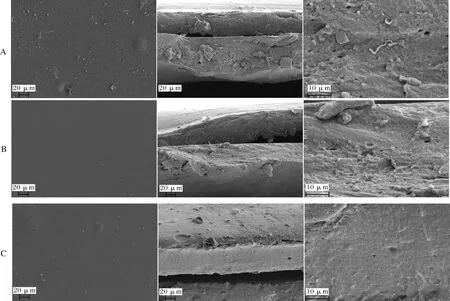

2.7 扫描电子显微镜下复合膜形态结构分析

薄膜的内部微观结构取决于不同薄膜组分的相容性与相互作用,这会直接影响薄膜的机械性能与阻隔性能。图3显示了3种薄膜的表面与截面形态图。从表面形态图可以看出,FMP薄膜表面有少许“突起”,整体相对光滑;CS膜与FMP/CS膜表面均光滑均匀,没有孔或裂纹,这表明薄膜均形成了有序基质,肌原纤维蛋白、壳聚糖、甘油三者间的相容性良好。从截面形态图可以看出,FMP截面有些许小孔,结合水接触角与水蒸气透过性的结果来看,虽然FMP膜的亲水性较低,薄膜却仍然有着较高的水蒸气透过性,这可能由于薄膜内部小孔的存在,促进了水分子的扩散。FMP/CS复合膜的横截面较致密,几乎没有小孔,这可能是由于肌原纤维蛋白与壳聚糖分子的氢键相互作用有关。

1.FMP膜; B.CS膜; C.FMP/CS复合膜。A. Myofibrillar protein film; B. Chitosan film; C.Myofibrillar protein/chitosan composite film.

3 讨 论

以草鱼肌原纤维蛋白-壳聚糖为成膜基质,甘油为增塑剂制备复合膜,通过响应面试验优化方法得到了具有良好机械性能与水蒸气阻隔性能薄膜的最佳工艺配方。结果表明,干燥温度、甘油含量、肌原纤维蛋白与壳聚糖配比均对复合膜性能影响显著,不同条件间的交互作用对复合膜的性能有着显著影响。

当干燥温度较低时,水分蒸发速率较慢,干燥所需时间较长,导致复合膜基质形成非晶区,促进了分子内部重排和亲水基团的残留[16],聚合物网络会吸收更多的水并溶胀,复合膜厚度增加。此外,水分会起到一定的增塑作用,从而使得复合膜的抗拉强度较低。相反,较高的温度有利于氨基酸基团舒展,并产生了更开放的结构,提高了肌原纤维蛋白与壳聚糖分子的运动速率,促进了蛋白质与壳聚糖分子之间的交联,使得膜结构趋于致密,刚性增强,断裂伸长率降低。水蒸气透过性和水分含量密切相关,一般而言,水分含量越多,水蒸气透过性越大。由于温度升高可以促进肌原纤维蛋白与壳聚糖分子之间的美拉德反应,使水溶性与透光率降低且随着温度的升高,水分活度逐渐趋于美拉德反应的最适水分活度。此外,随着美拉德反应程度的增大,使可食性膜的颜色加深,这一变化与透光率降低的原因相一致。

由于甘油是亲水性小分子,可以在大分子网络中起到填充作用,随着甘油含量的增加,膜的水蒸气透过性呈现先减少后增大的趋势。高含量的甘油破坏了分子链之间的相互作用,这导致分子链间距增加并形成较松散的网络,使肌原纤维蛋白-壳聚糖基质中引入了更多的自由体积,导致了复合膜变厚且增加了薄膜的透湿性。此外,薄膜溶解度显著增大,透光率几乎不变。这可能是由于甘油是亲水性分子,过多的甘油会从薄膜内部溢出。

成膜基质对薄膜机械性能的影响可能是壳聚糖和肌原纤维蛋白的结合位点有限,壳聚糖占比增加到一定程度时,二者的结合趋向饱和,使抗拉强度增大,壳聚糖占比继续增加时,抗拉强度并未明显增加,这可能是壳聚糖含量过多,复合膜的厚度有所增加,且作用位点并未增加,使二者无法充分结合。而断裂伸长率的降低是由于随着壳聚糖含量的增加分子间的作用力由壳聚糖主导。综上所述,复合膜很好地改善单一肌原纤维蛋白膜机械性能差的缺点。此外,当肌原纤维蛋白分子较多时,多余的分子以游离的形式存在,水蒸气透过性较高,当二者比例合适时,2种分子充分结合,填充在各自的网络结构中,使得复合膜结构紧密。

此外,水接触角、X射线衍射图与扫描电镜图结果均表明,肌原纤维蛋白分子与壳聚糖分子混合后可以改善可食性膜亲水性高的劣势,且肌原纤维蛋白分子与壳聚糖分子间的相容性良好。