捞渣机在Shell煤气化装置中的选型使用及维护

聂 坤

(鹤壁煤化工有限公司,河南鹤壁 458000)

1 概述

在Shell煤气化装置中,煤粉燃烧后生成熔融态的渣沿膜式壁经排渣口流入渣池(V1401)中;在渣水的激冷下,熔渣碎裂成密实的小块往下沉降,再经破渣机(X1401)破碎后,进入渣收集罐(V1402)中;然后通过渣排放罐(V1403)实现高压和低压的来回转换,将气化炉产生的高压碎渣顺利地排至炉渣脱水仓(T1401)中。

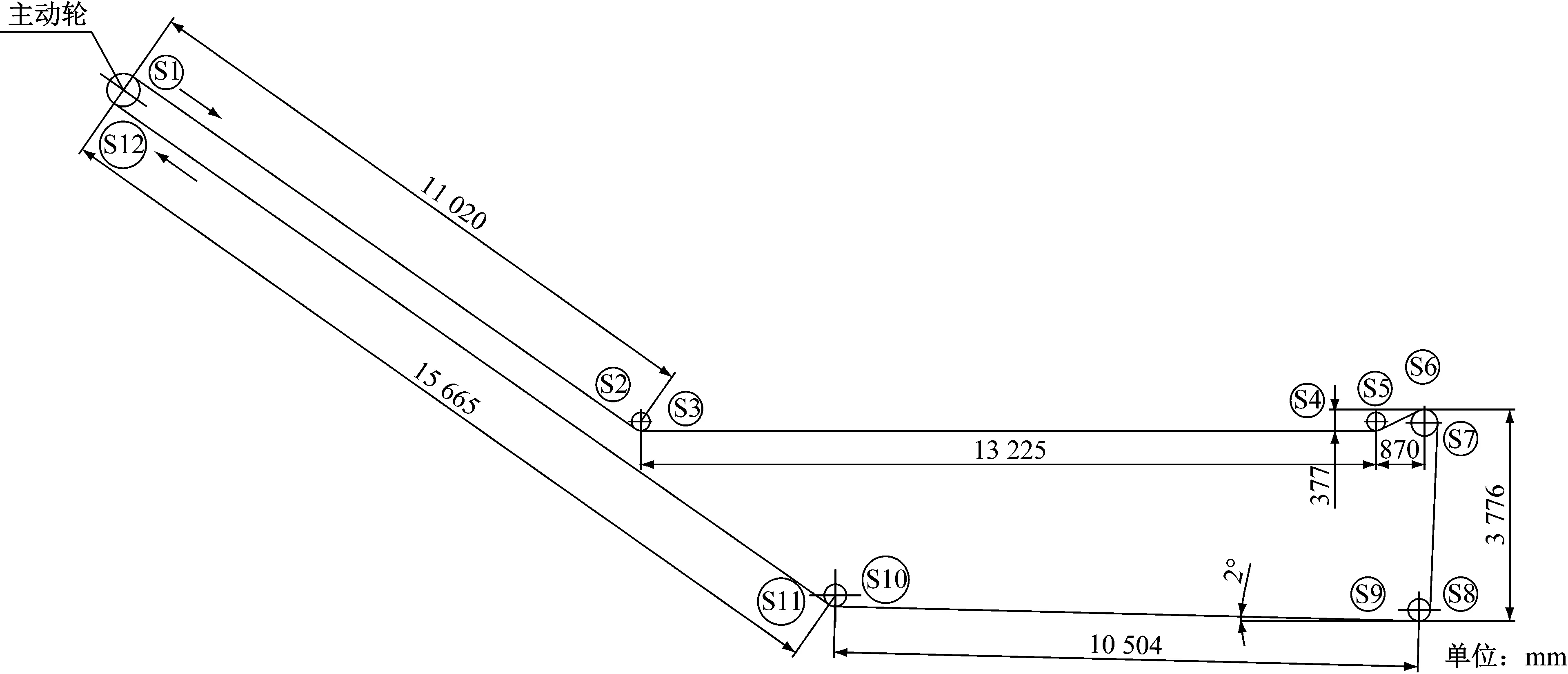

鹤壁煤化工有限公司(简称鹤壁煤化工)年产60万t甲醇项目Shell煤气化装置捞渣机(X1402)由青岛达能环保设备有限公司负责设计施工。捞渣机由电动机带动,经过减速器,带动链条和刮板运动,把气化炉排下的渣刮出渣池,在捞渣过程中,斜坡段完成渣水分离,链条传动速度可以通过变频器调节,上弯曲管的导向装置起托起链条和刮板的作用,下弯曲管的导向装置使链条和刮板始终沿着斜槽运动,从而达到排渣的目的(见图1)[1-2]。

S1、S2—返回段;S3、S5—上导轮;S4—液压张紧装置;S6—张紧轮;S7、S8—垂直段;S9、S10—下导轮;S11、S12—提升段。

2 存在的问题及技改情况

2.1 链条频繁脱链

捞渣机的链条在运行过程中始终沿着导向轮运行,在出现链条两侧张紧情况不一致、链条扭曲、渣量不均匀、链条渣块卡涩等情况时,都会出现一侧链条脱链的现象。鹤壁煤化工项目中脱链现象较为频繁,链条在找正过程中消耗的人力、物力较大,严重影响生产效益。

针对这种情况,鹤壁煤化工进行了一系列改造,效果均不理想,经过多次探索研究,最终将捞渣机回程段及平行段两侧的导向轮更换为人字轨(见图2)。改造后,链条不再完全依靠导向轮运行,刮板在链条的带动下,可以沿着人字轨运行,人字轨为刮板的运行提供了有效的着力点,同时也减轻了链条的运行压力,有效避免了脱链现象的发生。自改造过后,鹤壁煤化工在近2 a的运行过程中,再未发生过捞渣机脱链,极大地稳定了生产,提升了经济效益。

图2 捞渣机人字轨现场效果图

2.2 链条频繁跳链

捞渣机在运行过程中,在机头电动机主动轮的驱动过程中,由于链条中夹带的碎渣导致链条在运行过程中频繁出现跳链现象,每次跳链捞渣机主电动机都会出现瞬间高电流,渣量大、电流高时,瞬间的高电流极易造成捞渣机主电动机电流保护跳车事故。

针对这种情况,在捞渣机顶部临时增加了两道冲洗水,在运行的过程中随时对主动轮和链条进行冲洗,可以有效地将链条夹带的碎渣冲洗干净,避免出现跳链和捞渣机主电动机高电流现象的发生,从而减少不必要的跳车。

2.3 刮板频繁脱落

刮板作为捞渣机的重要部件,由销钉穿插固定在链条上,在运行过程中由于销钉磨损脱落,经常会出现刮板脱落现象,直接导致捞渣机跳车。为有效避免这种现象发生,在改造过程中,直接将刮板销钉点焊在刮板上,并严格进行生产设备的日常巡检,要求在捞渣机的巡检过程中,必须严格仔细检查每一个销钉,并定期开展专项排查,发现隐患立即消除,以有效保证捞渣机的运行。

3 日常检查及维护

3.1 链条

链条作为捞渣机的一个重要部件在运行过程中磨损情况较为严重,正常的日常检查和定期排查,可以有效地增加链条的使用寿命,避免生产事故的发生。通过多方面的检查和排查,发现链条磨损最严重的部分一般存在于先接触到碎渣的一侧,尤其是外部磨损,这样在使用过程中也可以更加有针对性地加强检查及维护。

3.2 耐磨砖

在捞渣机的底部和提升段都铺设有耐磨砖,其磨损主要来自于在捞渣过程中刮板、碎渣、耐磨砖之间的有效摩擦。针对这种情况,在运行过程中,一方面保持捞渣机的水位,防止出现碎渣的干摩现象,另一方面,在每次的停车检修中,把耐磨砖磨损情况检查作为一项专项工作进行,发现磨损、缺失,立即整改。自开车至今,由于不间断地运行保护和专项检查,未发生过一起因为耐磨砖磨损、缺失严重,造成捞渣机壳体漏水的事故。

3.3 刮板

刮板随链条运动,将渣有效地带至捞渣机外,长时间运行后会出现磨损严重的情况。一旦出现刮板磨损严重的情况,在刮渣的过程中,不仅会夹带碎渣,而且会将大量渣水带走,在刮板运行至提升段时,被刮板夹带上去的渣水会对碎渣产生极大的冲刷,导致碎渣不能有效地带至捞渣机外,极大地影响捞渣效率[3]。

针对这种情况,刮板作为一项日常的检查维护就显得尤为重要,刮板一旦出现磨损漏洞,要及时进行更换,防止事故发生。

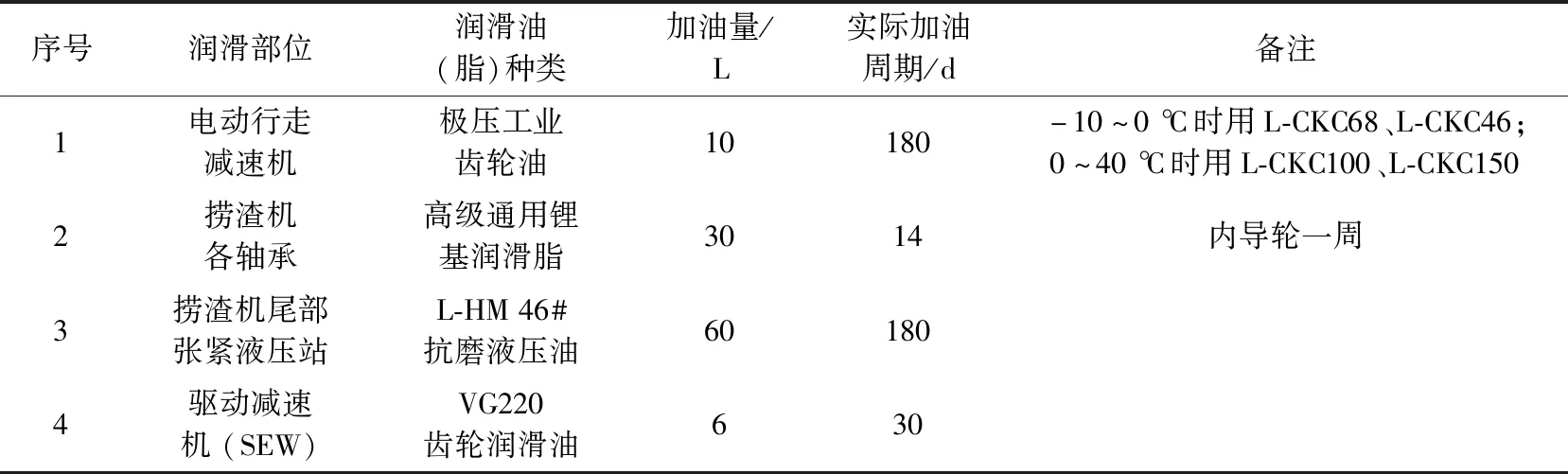

3.4 捞渣机润滑油脂

捞渣机润滑油脂日常检查及维护项目见表1[4]。

表1 捞渣机润滑油脂日常检查及维护项目

4 结语

捞渣机适应性广、能耗低、检修方便、噪声低,在国内大中型火力电厂、煤气化等行业得到广泛使用。鹤壁煤化工60万t甲醇项目Shell煤气化装置中气化炉所要求的水浴排渣,根据实际应用的煤种实验结果和理论计算结果相结合,最终确定了捞渣机的选型。针对使用过程中出现链条脱链、链条跳链等各种问题,通过实施技术改造与操作优化,使捞渣机安全稳定运行,为正常生产奠定了基础。