工厂蒸汽管网运行分析及改进

樊志强

(山西中煤平朔能源化工有限公司,山西朔州 036006)

山西中煤平朔能源化工有限公司(简称中煤平朔化工)劣质煤综合利用示范项目主体由氨生产和氨加工两部分构成,其中氨生产系统采用6套碎煤加压气化炉,以平朔煤为原料,年产30万t合成氨、7.2万t液化天然气;氨加工由2套18万t/a硝酸装置、2套20万t/a硝酸铵装置组成[1-2]。笔者以该项目的蒸汽系统为例,将其在运行过程中存在的一些问题及后续技术改造情况进行总结。

1 全厂蒸汽系统概况

该劣质煤综合利用示范项目设计4台160 t/h循环流化床锅炉为全厂提供动力蒸汽和工艺蒸汽,正常运行方式为3开1备。全厂设计3个压力等级的蒸汽管网,即高压蒸汽管网、中压蒸汽管网和低压蒸汽管网,全厂蒸汽管网压力等级见表1。

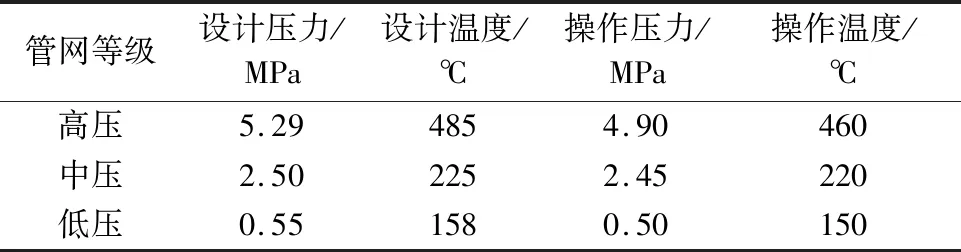

表1 全厂蒸汽管网压力等级

5.29 MPa压力等级的高压蒸汽除了供全厂的汽轮机组使用外,还主要供气化炉配气化剂使用;2.50 MPa压力等级的中压蒸汽主要供硝酸铵装置和环保工段酚氨回收装置使用;0.55 MPa压力等级的低压蒸汽主要供低温甲醇洗和混合制冷装置使用,在冬季时还供全厂的伴热及采暖使用。

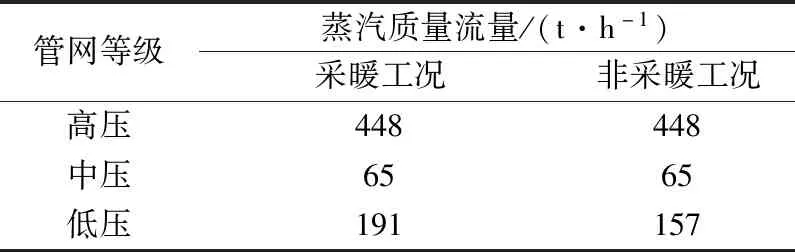

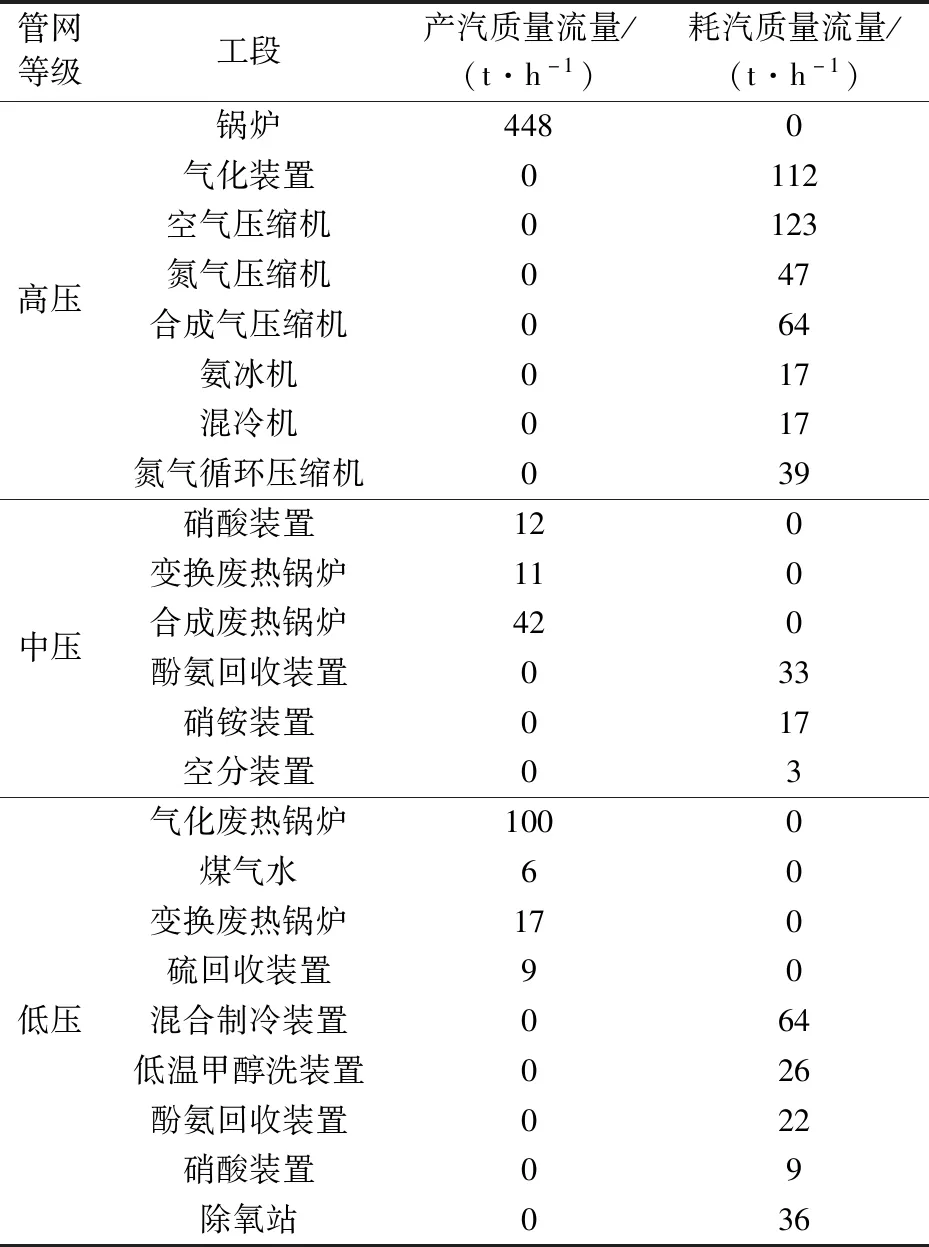

各种压力等级的蒸汽供需情况及全厂蒸汽平衡情况见表2和表3。

表2 全厂蒸汽供需

表3 全厂蒸汽平衡

为平衡全厂蒸汽系统,在锅炉装置内部配备了3台减温减压站,分别为1台60 t/h高压蒸汽减至中压蒸汽管网的减温减压站,以及2台60 t/h高压蒸汽减至低压蒸汽管网的减温减压站。

2 运行过程中存在的问题

2.1 低压蒸汽管网

项目原始开车过程中,在为变换冷却工段的钴钼系催化剂进行硫化时,采用高压蒸汽与低压氮气换热,升温后的低压氮气对钴钼系催化剂进行升温,换热后的高压蒸汽直接并入低压蒸汽管网。由于当时氨生产和氨加工装置还未开车,低压蒸汽用户只有锅炉装置的高压除氧器,且其使用量小于并入低压管网的蒸汽量,使得低压蒸汽管网存在超压的可能性。为了使低压蒸汽管网安全、稳定运行,在换热站处临时增加1条放空管线,在低压蒸汽管网压力高于规定值时将其开启作为泄压口。

2.2 高压蒸汽管网

项目流程全部打通后,在运行过程中突然发生了晃电事故,导致空分装置联锁跳车,后续工段也相继跳车,因高压蒸汽用户主要供全厂机组汽轮机使用,在所有机组速关阀联锁关闭的情况下,数量庞大的高压蒸汽瞬间退回高压蒸汽管网,若不能在第一时间排放掉,造成的后果是不可想象的。事故发生后,锅炉车间马上打开锅炉本体的对空排放阀门泄压,即便在如此迅速的处置下,高压蒸汽管网压力仍然上升较快,最高值时接近设定值。

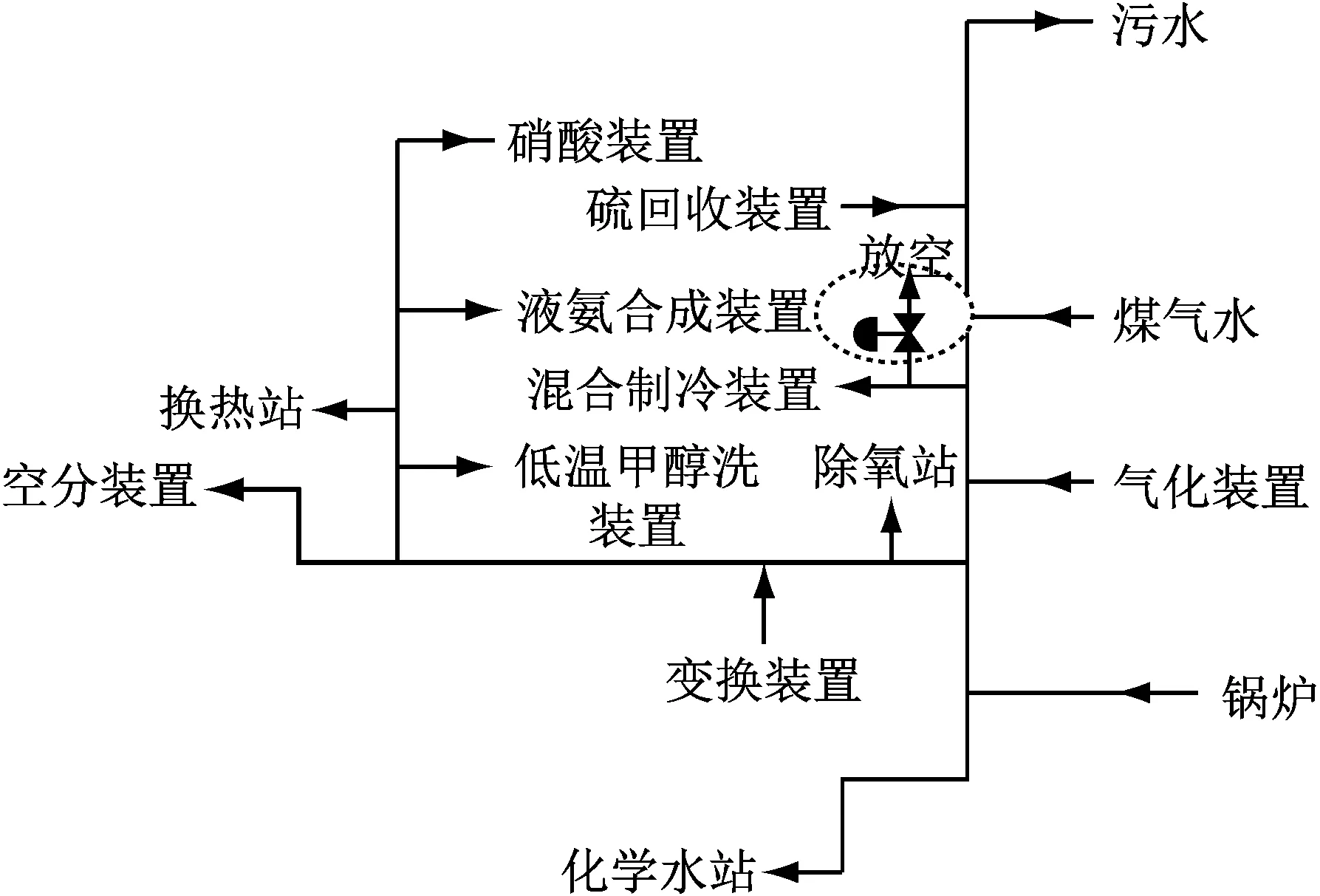

3 各级蒸汽管网的技术改造

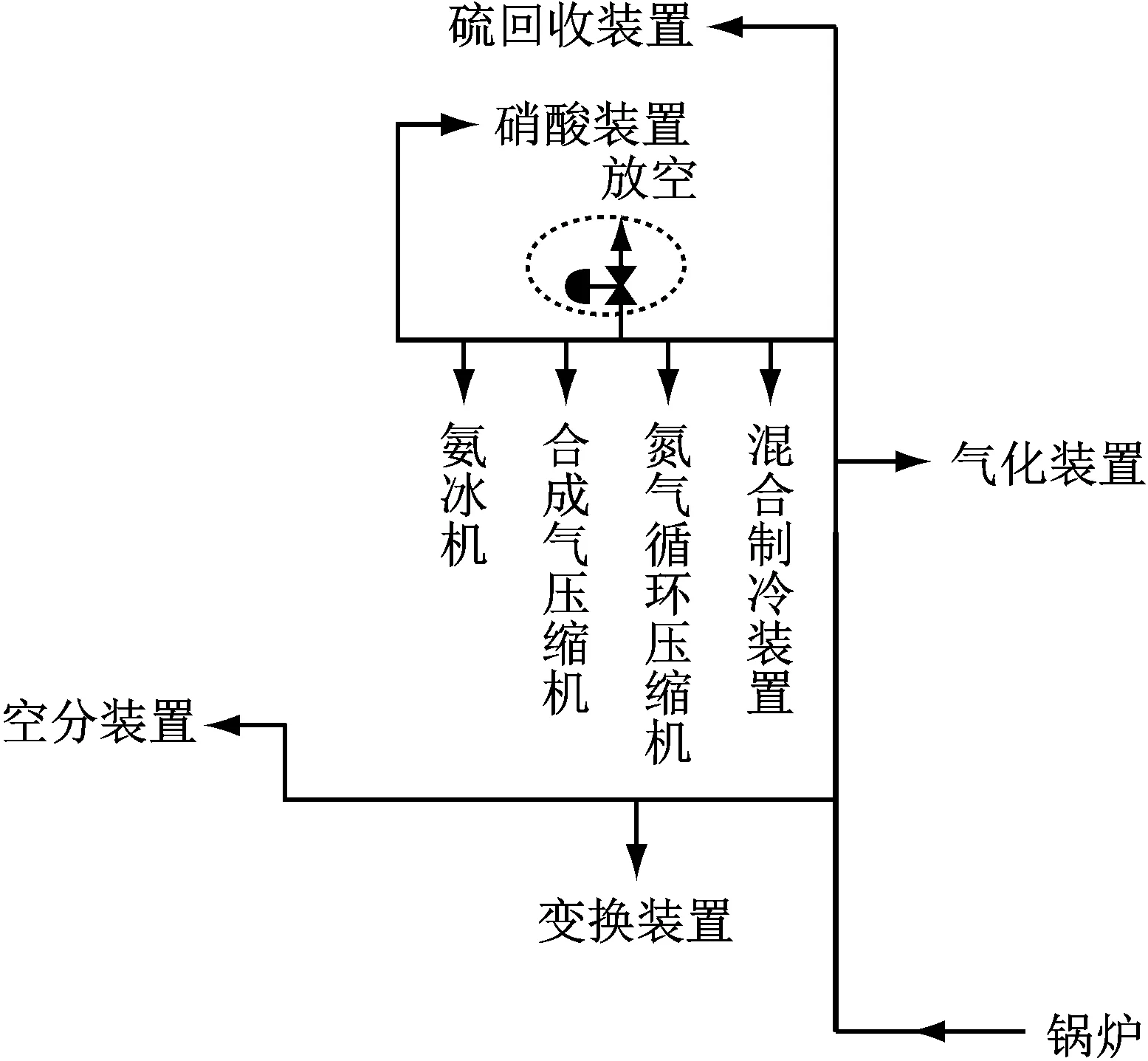

从以上几起蒸汽系统运行过程中发生的事故可以看出,正是由于高压蒸汽外管和低压蒸汽外管均无放空装置,使得在处理管网超压情况时捉襟见肘。为此,决定在高压蒸汽外管和低压蒸汽外管上分别增设1个放空装置。总包方的设计是高压蒸汽放空增设在综合压缩处,放空质量流量为120 t/h;低压蒸汽放空增设在混合制冷处,放空质量流量为60 t/h。全厂高压蒸汽管网和低压蒸汽管网见图1和图2,图中虚线框内为新增放空装置所在位置。总包方建议新增的放空阀采用进口阀,即快开阀,基本在2 s内即可达到100%开度,但由于进口阀价格昂贵,保守估计单套阀门价格为200余万元,经济性较差[3-4]。结合实际情况后决定采用国产阀代替进口阀,单套价格为40余万元。国产阀虽然在执行机构的时效性上不及进口阀,但亦可满足安全要求,在节约投资的前提下,也提高了生产系统的安全性。

图1 全厂高压蒸汽管网

图2 全厂低压蒸汽管网

4 其他平衡措施

全厂在冬季运行过程中,由于有采暖及全厂伴热对低压蒸汽的消耗,且运行的3台循环流化床锅炉装置不能达到满负荷产汽,使得全厂蒸汽管网难以维持平衡。若将备炉点火供汽,所产蒸汽又不能全部合理利用,造成浪费。2017年冬季采暖期,中煤平朔化工负责为工业园区及某生活小区供暖。经核算,约需额外增加5.29 MPa、485 ℃高压蒸汽102 t/h。在这种情况下,必须4台锅炉同时供汽。锅炉主蒸汽管道设计初按480 t/h最大蒸汽质量流量设计,根据设计规范,过热蒸汽管公称直径大于200 mm,流速为40~60 m/s,通过核算,3台锅炉满负荷生产时,主蒸汽流速为57 m/s,已达设计上限,故4台锅炉同时运行需要更换部分蒸汽母管管线;同时,为了防止蒸汽压力波动,在外供蒸汽管线上增加1个调节阀,这样既可保证正常生产,又能满足采暖需求。

5 结语

煤化工项目的蒸汽系统平衡是一项长期、复杂的工作。在日常蒸汽平衡的工作中,既要满足生产,又要实现低成本、高效率的目标;同时,还应将安全时刻摆在第一位,故此次对高压蒸汽管网和低压蒸汽管网增设放空阀的改造工作很有必要,它能确保各级蒸汽管网在发生事故时不会超压。冬季为工业园区及居民小区供暖也合理地平衡了蒸汽量,企业也为减少大气污染物的排放做出应有的一份贡献。