Al-6.4Zn-2.4Mg-2.3Cu-0.12Zr合金大规格厚板预拉伸工艺对其残余应力的控制

王洪伍,陈培培,李亚楠,臧家吉

(1.东北轻合金有限责任公司,黑龙江 哈尔滨 150060; 2.有研工程技术研究院有限公司 有色金属材料制备加工国家重点实验室,北京 100088)

高强铝合金是航空航天制造业中应用最广泛的轻质结构材料之一。采用铝合金加工的结构件一般占到机体结构重量的65%以上[1]。伴随着新一代飞行器的高可靠性、高性能化发展,航空航天用铝合金结构件已朝着整体化、大型化的趋势发展,对高强韧性铝合金材料提出了迫切需求[2]。大型航空航天整体式结构件属于弱刚度结构,机加工切削量大,若残余应力控制不能满足要求,极易发生加工后翘曲变形,导致材料不满足要求,残余应力控制是避免后续结构件机加工变形的核心。

热处理是高强Al-Zn-Mg-Cu合金获得理想性能的必须环节,但淬火温度梯度的存在不可避免地产生残余应力,根本原因是淬火时冷却不均匀导致金属材料产生不均匀的塑性变形;在淬火初期,材料表层迅速降温,使表层冷却收缩大、内部冷却收缩较小,内部金属限制表层金属收缩,表层金属部分发生塑性变形,导致表层拉应力、内部压应力状态;在淬火中期,内部金属冷却速度逐渐加快并开始收缩;到淬火后期,低温下应力无法超过材料的屈服强度,主要发生弹性变形,内部金属继续收缩,而表面金属制约内部金属的收缩,最终呈现出表层压应力、内部拉应力的状态。

残余应力消减工艺有预拉伸、深冷处理、冷压、拉压和时效处理等方法,其中预拉伸法已被广泛应用于形状规则、截面均匀的大规格铝合金厚板残余应力的消除[3]。王祝堂[4]对2014-T6和7075-T6铝合金厚板淬火残余应力与拉伸永久变形量的关系研究结果表明,对淬火后的铝合金厚板施加一定的外力,使其发生1.0%~3.0%的拉伸塑性变形,厚板内部沿ST方向上的残余应力会重新分布,且应力趋于均匀。

预拉伸的目的是使最终的残余应力消减到最小值。残余应力的测量方法主要包括X射线衍射法、电子散斑干涉法、纳米压痕法、中子衍射法和磁性法等无损检测法及层削法、钻孔法、裂纹柔度法和取条法等有损检测法[5],其中X射线衍射法测试深度可达30 μm,并且容易操作,更适用于工业化条件[6]。

1 实验材料及方法

1.1 预拉伸残余应力控制技术

针对厚度规格为76 mm的H112态Al-6.4Zn-2.4Mg-2.3Cu-0.12Zr合金厚板,分别研究工业化条件下厚板经喷淋淬火和水浸淬火后的残余应力大小及分布规律。结果表明工业化固溶淬火采用喷淋淬火的方式,厚板整体残余应力较小。对喷淋淬火后的厚板进行预拉伸,将拉伸前后的厚板采用裂纹柔度法分别进行残余应力检测,并对拉伸前后沿厚度方向的残余应力场分布情况进行对比分析,发现厚板淬火后进行预拉伸可有效消除淬火残余应力。图1和图2分别为厚板预拉伸和裂纹柔度法应力检测示意图。裂纹柔度法即采用线切割引入裂纹,在切割位置的底面粘贴电阻应变片,沿厚度方向逐步进行裂纹切割,记录每步的应变。通过测试的应变εmeasured以及有限元计算的柔度函数Cij[7]可获得沿厚度方向的残余应力分布。

图1 厚板预拉伸示意图Fig.1 Schematic diagram of thick plates pre-stretch

图2 裂纹柔度法应力检测示意图[7]Fig.2 Schematic diagram of stress detection by crack compliance method

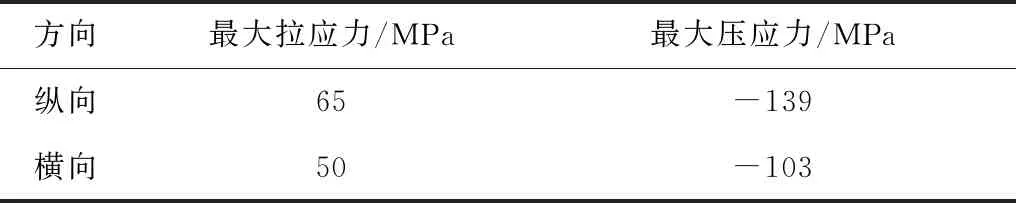

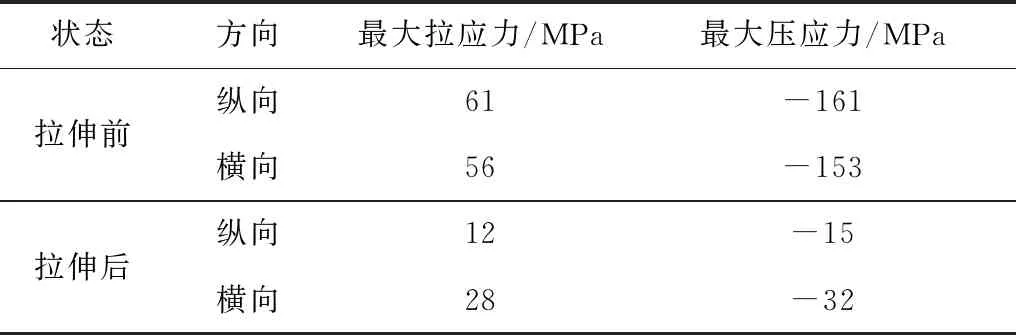

实验合金厚板经喷淋淬火处理后的残余应力分布情况如图3所示。可以看出,残余应力沿厚板厚度方向呈“外压内拉”分布,厚板表层压力最大,沿厚度向心部方向应力逐渐向拉应力转化,心部达到应力峰值,厚板整体残余应力较小,应力峰值如表1所示。

表1 厚板喷淋淬火残余应力峰值Table 1 Peak of residual stress of the plates after spray quenching

图3 厚板喷淋淬火后残余应力分布Fig.3 Residual stress distribution of the plates after spray quenching

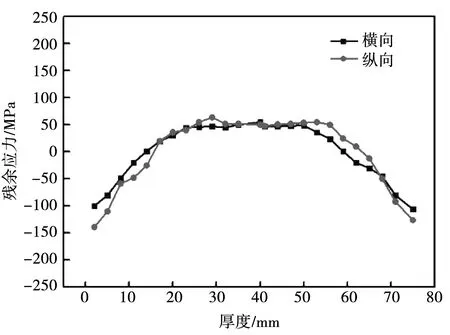

图4和表2为实验合金厚板直接投入20 ℃水中淬火处理后的残余应力分布情况及峰值。可以看出,残余应力沿厚度方向同样呈“外压内拉”的分布,但与喷淋淬火方式相比,水浸淬火时厚板应力峰值显著增大。

图4 厚板水浸淬火后残余应力分布Fig.4 Residual stress distribution of the plates after water quenching

表2 厚板水浸淬火残余应力峰值Table 2 Peak of residual stress of the plates after water quenching

综合上述分析,为实现工业化淬火能有效控制和减小实验合金厚板中的残余应力,厚板工业化固溶淬火采用喷淋淬火的方式,并在确保厚板淬透要求的前提下适当降低淬火冷却强度。

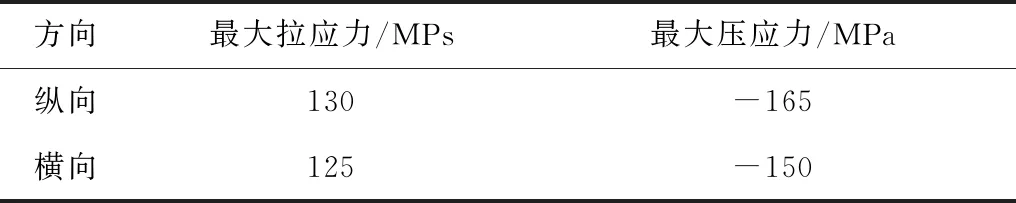

对厚板进行辊底式淬火炉喷淋淬火,淬火后立即进行预拉伸处理,分别检测厚板在拉伸前、后沿厚度方向残余应力场分布及峰值,结果如图5和表3所示。

图5 厚板拉伸前后残余应力对比Fig.5 Residual stress comparison of the plates before and after stretching

表3 拉伸前后残余应力峰值Table 3 Peak of residual stress before and after stretching

由于残余应力分布较复杂,本部分只对应力峰的消减率进行讨论。通过工业化厚板淬火后进行预拉伸前、后残余应力峰值数据的对比可知,淬火后进行预拉伸可有效消除厚板50%~90%的淬火残余应力。

1.2 工业化预拉伸工艺验证

在工业化条件下控制预拉伸变形量为1.0%~3.0%,进行多批次预拉伸,采用X射线残余应力分析仪对预拉伸后的厚板进行残余应力检测与统计分析,最终验证工业化预拉伸工艺。

2 工业化预拉伸工艺验证结果

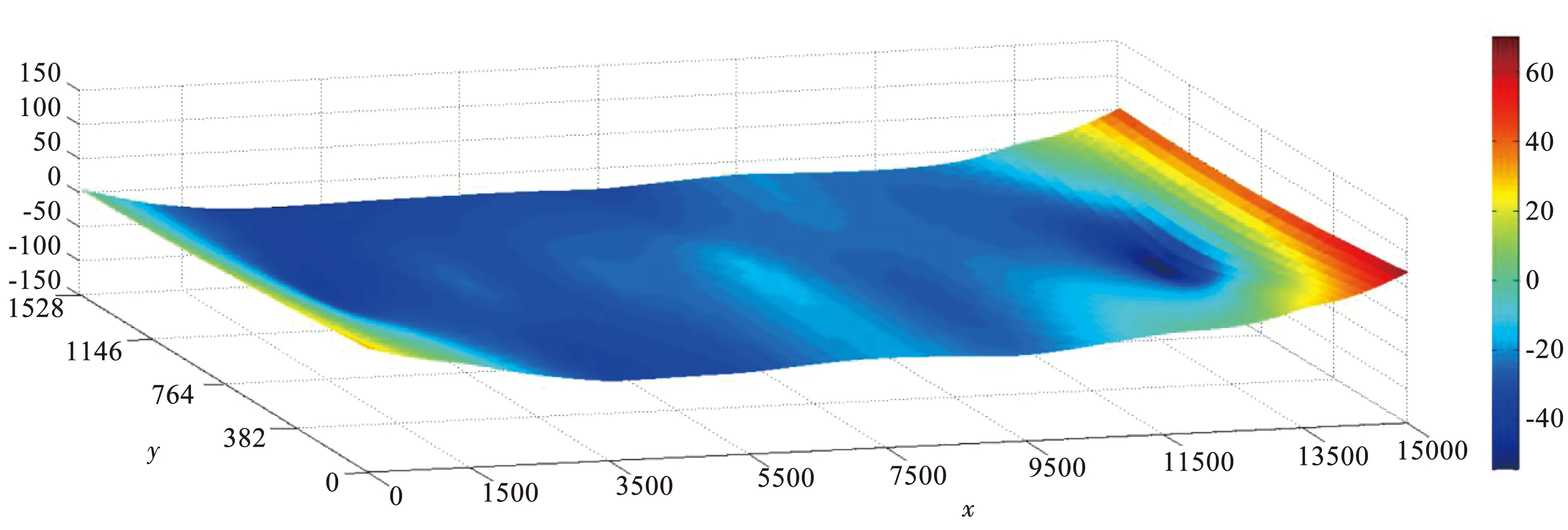

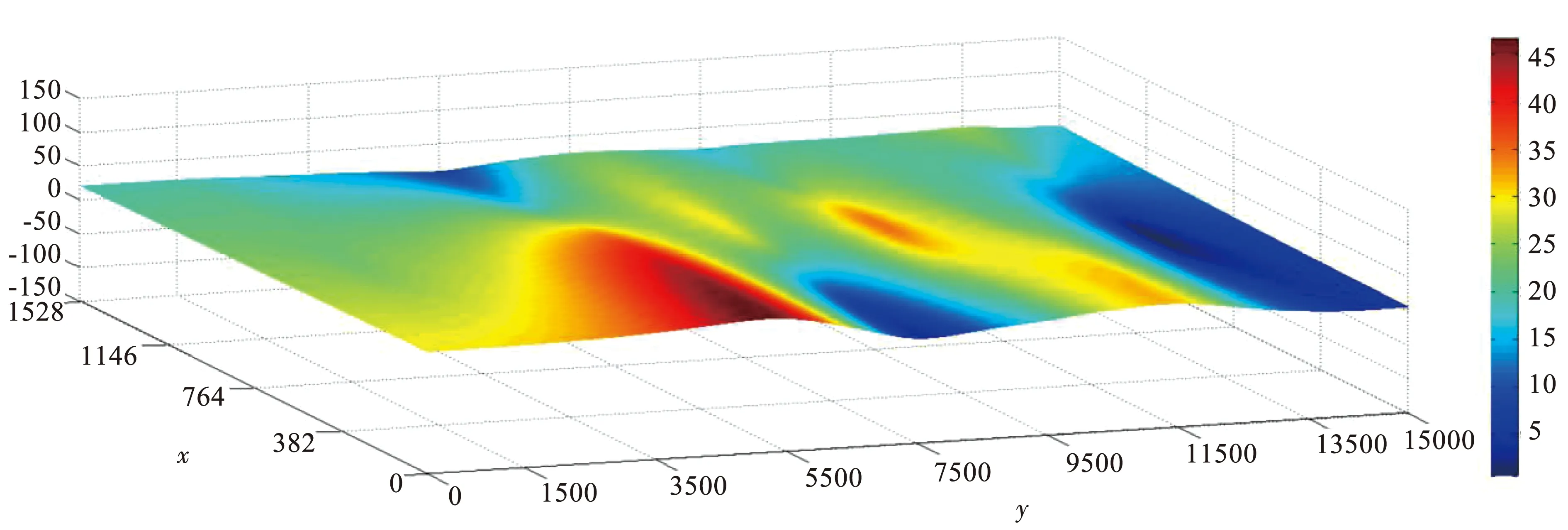

工业化条件下受设备能力和厚板规格的影响,预拉伸变形量不能实现定值控制,工业化实践和行业技术积累表明,厚板淬火后预拉伸变形量控制在1.0%~3.0%即可有效消减残余应力,在工业化条件下开展多批次Al-6.4Zn-2.4Mg-2.3Cu-0.12Zr合金大规格厚板预拉伸生产试制,然后通过X射线衍射法检测时效态厚板表面应力,结合Origin软件拟合出应力云图。图6和图7分别为工业化试制的实验合金厚板L向和T向分应力云图。由云图可见,实验合金厚板整体残余应力水平较低,且应力分布较为均匀。

图6 实验合金厚板L向分应力云图(单位:MPa)Fig.6 L-direction partial stress nephogram of the test alloy plates(Units:MPa)

图7 实验合金厚板T向分应力云图(单位:MPa)Fig.7 T-direction partial stress nephogram of the test alloy plates(Units:MPa)

3 结 论

通过对Al-6.4Zn-2.4Mg-2.3Cu-0.12Zr合金大规格厚板预拉伸工艺对残余应力控制及工业化多批次预拉伸验证研究,得出以下结论:

1)与喷淋淬火相比,厚板水浸淬火时应力峰值显著增大,两种淬火方式处理后残余应力均沿厚度方向呈“外压内拉”分布。

2)工业化条件下控制预拉伸变形量为1.0%~3.0%,此时可消除厚板50%~90%的淬火残余应力,预拉伸后厚板整体残余应力较低且均匀分布。