时效状态对Al-1.63Mg-1.01Si-0.1Mn-0.12Cr-0.1Zr-0.1Ti合金组织及晶间腐蚀性能的影响

陈 俭,郑亚亚

(1.广东坚美铝型材厂(集团)有限公司,广东 佛山 528231;2.中南大学 材料科学与工程学院,湖南 长沙 410000)

Al-Mg-Si合金属于时效硬化铝合金,具有密度低、强度中等以及良好的成形性、耐蚀性、焊接性等,广泛应用于汽车制造、航天航空和船舶等领域[1-3]。在时效过程中 ,一般认为强化相粒子的析出顺序为过饱和固溶体→原子团簇→GP区→β″→β′→β[4-6]。高分辨率透射电镜和原子探针场离子辅助研究表明,时效初期形成的GP区与基体保持共格关系,共格边界附近产生弹性应变,正是这种晶格的严重畸变阻碍了位错运动,从而提高了合金的硬度。随着时效温度的提高或时效时间的延长,Mg、Si原子进一步富集并趋向有序化,迅速长大成针状或棒状的β″相,此时合金的硬度最高;随着时效过程的进一步发展,在β″相的基础上,Mg、Si原子进一步富集形成局部共格的β′过渡相,其周围基体的弹性应变有所减轻,对位错运动的阻碍减少,此时强度有所下降[7-9];时效后期形成稳定的β相,失去了与基体之间的共格关系,合金的硬度下降。

不同时效状态,合金晶内和晶界沉淀相的种类、大小、尺寸和分布也各不相同。不同的时效工艺不仅可以通过控制晶内微观组织来提高合金强度,同时还可以影响晶界结构而改善抗晶间腐蚀性能[10~12]。尽管Al-Mg-Si系合金耐蚀性良好,但在一定合金化程度或时效状态下,该系合金具有较强的晶间腐蚀敏感性(IGC)。如添加 Cu能够促进β″的析出,引入Q相(Al4Mg8Si7Cu2或Al5Mg8Si6Cu2)能提高合金强度,但IGC也随之出现[13-15]。此外,时效对合金耐腐蚀性能亦有显著影响。峰时效状态下,合金的IGC较强,这与沿晶界连续分布Mg2Si析出相所形成的电化学微腐蚀的影响有关[16];在含Cl-的腐蚀性介质中,活性无沉淀区(PFZ)的连续晶界析出物阳极溶解增强IGC;而过时效能减轻、甚至消除IGC。

Al-Mg-Si合金要获得高强韧的同时兼具优异的耐腐蚀性能,必须掌握合金晶内晶界析出相组织对其性能的作用机制。因此,研究Al-Mg-Si合金腐蚀性能随时效的变化规律对获得优良的综合性能具有重要意义。本试验通过DSC、TEM、硬度、导电率和极化曲线测试研究了人工时效对Al-1.63Mg-1.01Si-0.1Mn-0.12Cr-0.1Zr-0.1Ti合金组织演变及腐蚀行为的影响,分析了组织与腐蚀行为的关联性,并探讨其腐蚀机制。

1 试验方法

试验用3 mm厚的Al-1.63Mg-1.01Si-0.1Mn-0.12Cr-0.1Zr-0.1Ti合金薄板,经520 ℃2 h固溶处理,淬火后进行170 ℃不同时间的人工时效处理。采用HAZ-5型维氏硬度计测试硬度,7501型电导仪测试导电率。选取固溶状态的试验合金,在SP型差示扫描量热仪(DSC)上进行热分析,样品为厚度2 mm的薄片,以10 ℃/min升温速度在氩气中加热至550 ℃,并以高纯铝为参考样扣除噪底。

采用CHI660B型电化学工作站对各状态的合金在3.5%(质量分数)的NaCl溶液中进行极化曲线测试。参比电极为饱和甘汞电极(SCE),辅助电极为铂片电极,工作电极为待测试样。扫描区间为-1.5 V~0.2 V,扫描速率为2 mV/s。晶间腐蚀试验依据 GB-7998-2005标准进行。采用Tecnai G2 20透射电镜(TEM)观察合金时效后的微观组织。TEM 试样先机械减薄至80 μm,再用体积分数为25%HNO3+75%CH3OH双喷液进行双喷减薄。

2 试验结果

2.1 硬度及导电率

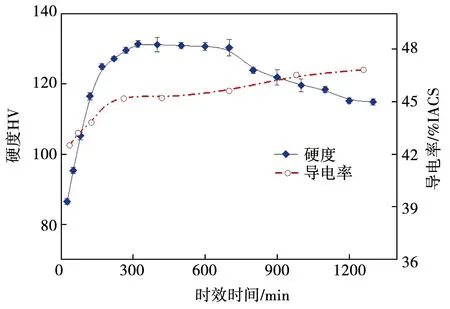

图1为试验合金经520 ℃2 h固溶淬火后,在170 ℃时效不同时间的硬度及导电率变化曲线。由图1可见,随着人工时效时间的延长,合金的硬度及导电率发生显著变化,在欠时效阶段,合金硬度和导电率均明显增加;在峰时效状态,硬度进入稳定阶段,峰值硬度为131 HV, 此时导电率表现为缓慢上升;过了峰时效状态后,合金硬度呈下降趋势,导电率上升趋势明显。

图1 试验合金在170 ℃人工时效不同时间的硬度及导电率变化曲线Fig.1 Hardness and conductivity evolution of test alloys during ageing at 170 ℃

2.2 腐蚀行为

图2为试验合金在不同时效状态的腐蚀形貌和最大腐蚀深度。从图2可以看出,试验合金在欠时效下表现为局部腐蚀,最大腐蚀深度达到85 μm,第二相粒子周围发生腐蚀。根据王姣[3]等人研究表明,这些白色衬度的第二相粒子为FeMn相,灰色衬度为MgSi相。MgSi相在腐蚀液中作为阳极优先溶解,腐蚀一定时长后和基体发生极性转换,使得周围铝基体发生溶解,形成腐蚀环。峰时效状态合金具有明显的IGC特征,晶粒相互分离并脱落,腐蚀已扩展到合金内部,最大腐蚀深度为119 μm。随着时效时间的增加,合金腐蚀深度减小,表现为轻微的IGC和局部腐蚀,合金耐腐蚀性提高,最大腐蚀深度为83 μm。也就是说,合金过时效处理后,其耐腐蚀性明显提高。

图2 不同时效状态的试验合金的腐蚀形貌与最大腐蚀深度Fig.2 The corrosion morphologies and maximum corrosion depths of test alloys at different ageing states

2.3 极化曲线测试

图3显示了不同时效状态的极化曲线。为了比较不同时效条件下的腐蚀行为,从极化曲线中获得的腐蚀电位(Ecorr)和腐蚀电流密度(Icorr)值在表1中列出。三条极化曲线具有相似的形状,均存在明显的塔菲尔区间、钝化平台和过钝化区。钝化平台的存在是由于在合金表面形成氧化膜所致,这层氧化膜可以有效地防止一些腐蚀性离子进入基体。膜结构包括Al2O3和水合Al2O3的混合物,物理化学稳定性较低,尤其在第二相附近,氧化层不可避免地存在缺陷,在腐蚀介质中容易成为腐蚀的活化区域进而发生点腐蚀。从表1可以看出,随时效时间变化,合金自腐蚀电位和腐蚀电流密度呈现非常明显的变化规律,即随时效时间延长,腐蚀电流密度下降,腐蚀速率下降,自腐蚀电位提高,合金的耐腐蚀性能提高。

图3 不同时效状态试验合金的极化曲线Fig.3 Polarization curves of test alloys at different ageing states

表1 极化曲线相关的电化学参数Table 1 Electrochemical parameters related to polarization curves

2.4 DSC曲线

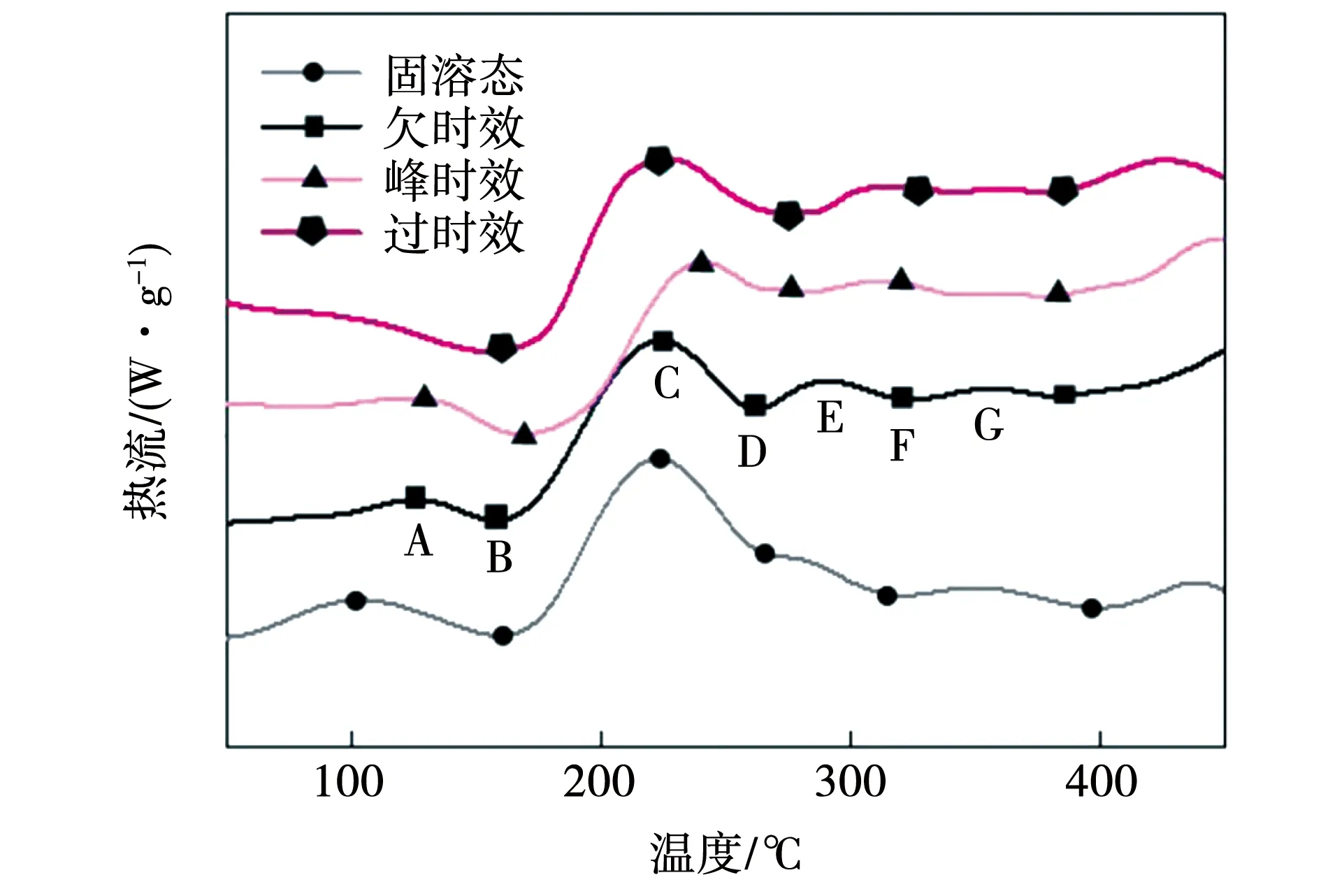

图4为试验合金在不同状态下的DSC曲线。由图4可见,以固溶处理样品的DSC曲线作为参考,4条曲线均显示出三个放热峰和四个吸热峰,但峰强和峰的位置存在不同, 吸热峰A与GP的形成有关(过时效样品无吸热峰A)。峰B与GP区的溶解相关。吸热峰C主要与β"相的形成有关。放热峰D是由于部分β"相溶解而形成。吸热峰E为β′的形成峰。峰F为β′的溶解峰。峰G与β稳定相形成有关。欠时效样品的DSC曲线与固溶DSC曲线变化相似,但GP区的形成峰更弱,这与固溶态合金中溶质元素发生过饱和有关。对于峰时效样品的β″相形成峰,与欠时效样品相比,β″对应的吸热峰和放热峰已经移到更高的温度,也就是说,随着时效时间的增加,β″相稳定性增大,溶解过程会延迟。在过时效条件下,与β″相的形成有关的吸热峰变得更宽,表明在之前的时效阶段已经形成了大量的β″相,也就是合金中的主要强化相为β″相。

图4 不同状态合金的DSC曲线Fig 4 DSC curves of the test alloys heat treated at different states

2.5 不同时效状态的试验合金的微观组织

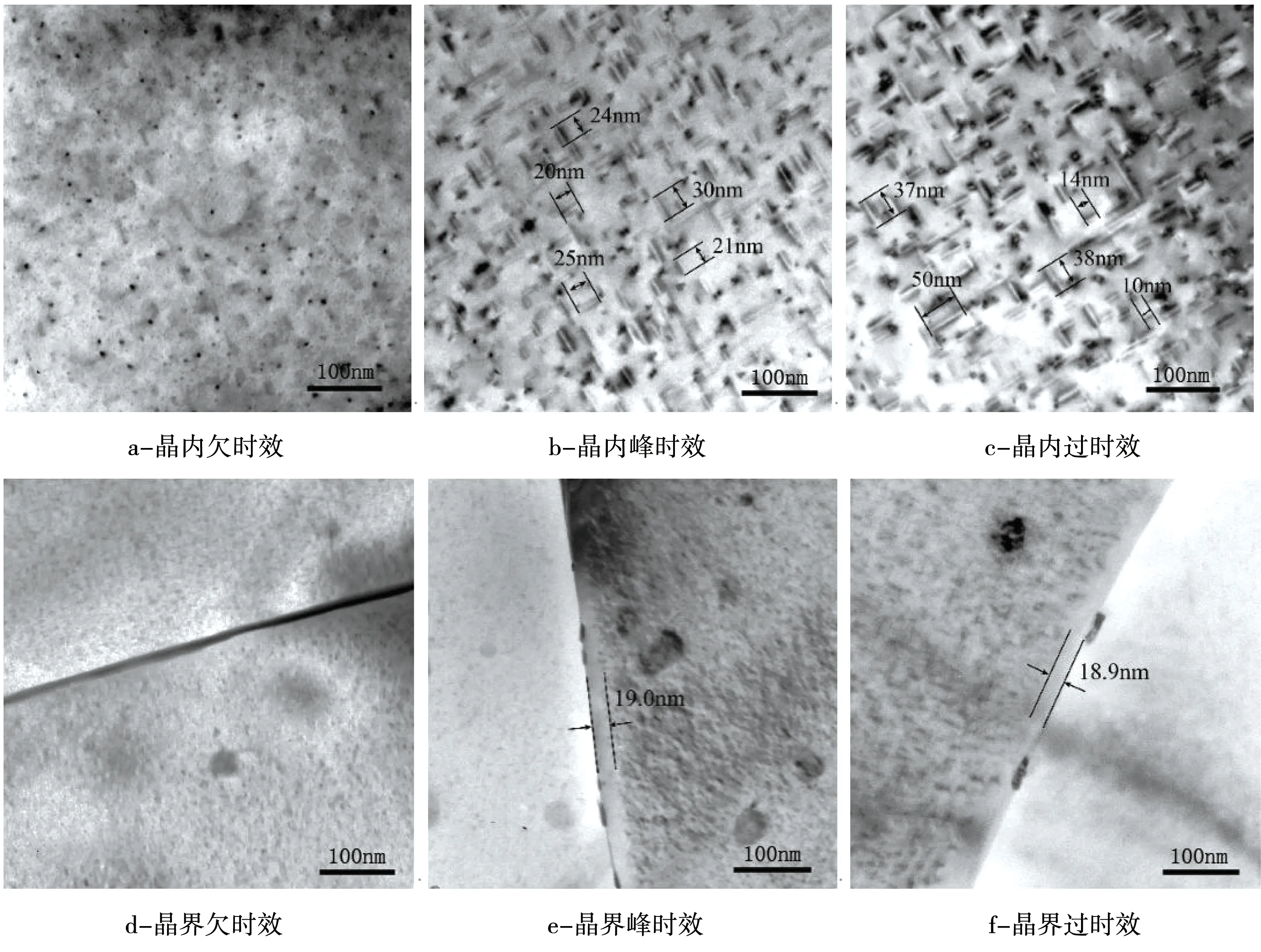

图5为试验合金经过不同时效状态的TEM照片和相应的HRTEM图片(均在<001>Al带轴下得到)。由图5可见,欠时效状态,合金晶内均匀析出了大量细小的圆形团簇,这些细小的析出相主要为由基体首先析出的GP区,相应的HRTEM显示,尺寸小于等于5 nm。峰时效状态,合金晶内析出相主要为15 nm~25 nm大小的针状析出相,该相为β″相,β″相周围存在一个三维应变场,这些应变场能有效地阻止位错在Al基体中运动。因此,β″析出相对合金具有显著的强化作用。过时效状态,晶内β″尺寸增大,强化作用下降,合金PFZ的宽度变化并不明显,宽度大约为18.9 nm。

图5 不同时效工艺处理后合金TEM照片 Fig.5 TEM images of the alloys after treated with different ageing parameters

3 分析与讨论

Al-1.63Mg-1.01Si-0.1Mn-0.12Cr-0.1Zr-0.1Ti合金的综合性能主要取决于时效处理过程中析出相的大小、形态、密度和分布,因此表现出不同的力学性能和耐腐蚀性。在时效初期,合金中的Mg、Si元素伴随着空位固溶的形式分布在晶内或晶界,由于非平衡结晶相在晶界的存在,导致晶界的溶质原子浓度高于晶内的,形成的贫溶质原子区在腐蚀过程中,将会作为阳极优先被腐蚀,形成环绕结晶相粒子的腐蚀坑[16]。同时,晶内固溶的Mg、Si原子偏聚,形成大量的GP区,为合金时效初期提供了主要的强化效果。由于晶界具有高的界面能,在时效时晶界附近的溶质原子易向晶界扩散,使晶界较晶内析出相生长更快。随着时效时间的增加,晶内GP区转变为β″,β″相比 GP 区的共格畸变程度更大、强化效果更好,使合金达到峰值硬度。晶界析出相则转变为更稳定的β′,这种富Mg的第二相,阴极的表现强于β″的。对于过时效样品,析出相粗化是因为晶界析出相基于奥斯特瓦尔熟化过程进一步长大,在一定程度上切断阳极连续腐蚀的通道,阻止了晶间腐蚀往内部深入,从而腐蚀形貌由峰时效状态单一的晶间腐蚀转变成轻微局部点蚀和晶间腐蚀的混合腐蚀,提高了合金的耐腐蚀性能。过时效处理后,晶内β″尺寸增大,强化作用下降;晶界析出相粗化,连续程度变低;另外,晶界析出相的粗化和长大消耗了合金中的溶质,降低了基体和晶界PFZ之间的成分差异,这进一步降低了合金的电化学腐蚀,提高了合金的耐腐蚀性能。

4 结 论

1)Al-1.63Mg-1.01Si-0.1Mn-0.12Cr-0.1Zr-0.1Ti合金在欠时效状态下的腐蚀形式表现为点腐蚀;峰时效状态下具有最高的强度,晶间腐蚀最为严重;在过时效状态下,合金导电率最大,具有最好的抗腐蚀性能,表现为轻微的局部腐蚀。

2)峰时效状态合金高晶间腐蚀敏感性源于连续分布的析出相,导致连续晶间腐蚀通道的形成。

3)合金耐腐蚀的提高是因为晶界析出相基于奥斯特瓦尔熟化过程进一步长大,切断阳极连续腐蚀的通道,阻止了晶间腐蚀往内部深入,PFZ与铝基体之间成分差异的减轻可能是进一步减轻合金电化学腐蚀的原因。