一种鸡粪便智能高温好氧发酵处理模式

文/ 济南市长清区畜牧兽医局 王思贵

鸡粪便智能高温好氧发酵处理模式,是将鸡粪与微生物添加剂、秸秆等农业副产物辅料按照体积比3 : 2的比例进行混合,使其含水率达到60%~65%后进入处理系统,通过涡旋泵向其中送氧,并且在液压翻拌装置和鸡粪、辅料混合物自身重力作用下逐层下落,使物料进行充分的好氧发酵分解,分解过程中释放的热量能够使鸡粪、辅料混合物自身温度升高,最高能够达到80℃,物料水分不断蒸发,部分有机物被分解、腐熟,从而使其体积减小,到达减量化、稳定化、无害化处理目的。该项目是由山东福航新能源环保股份有限公司推广的智能高温好氧发酵设备无害化处理畜禽粪便技术。

一、模式特点

1.该模式利用微生物的活性对蛋鸡粪便内有机质进行分解、腐熟,设备运行耗能少,处理成本低。

2.设备自动化、机械化、集成化程度高,占地面积小,单人操控。主体采用双层聚氨酯保温设计,并配有辅助加热系统,低温环境下设备能够正常运行。

3.该模式利用农副产品作为辅料,容易采购;一次发酵过程持续8天,时间短;发酵过程中所产生的臭气集中收集经过除臭处理,净化后气体由风机排放,减少对环境的影响;处理后的鸡粪、辅料混合物可资源化利用加工有机肥;符合国家绿色经济、循环经济和资源化、科学发展、节能减排等产业政策。

二、模式设计

1.养鸡规模及排粪量。济南市某养殖场建有6栋标准化鸡舍,存栏20万只蛋鸡,采用传送带干清粪模式,每只鸡每天鸡粪产量约为0.12公斤,全场每天产生总量约为24吨,年产生鸡粪约8760吨。每批蛋鸡饲养周期500天左右,淘汰清栏时,圈舍才清洗一次,每年清洗圈舍不足1次,每次大约产生3~5吨污水,经发酵后灌溉农田。

2.模式设计原则。(1)资源化利用原则:畜禽粪便含有植物生长必备的碳、氮、氧等化学元素,具有增强植物呼吸、促进根系生长、改善土壤有机质的性能,是一种有价值的宝贵资源,充分利用畜禽粪便资源是污染防治的重要原则。畜禽粪便经处理后,可以产出有机肥原料,具有较好的经济价值。(2)生态化原则:遵循循环经济指导思想,依据物资循环、生态学基本原理和生态经济规律,强化种养平衡,促进种植业与养殖业结合,实现生态系统的良性循环。生态畜牧业是根治畜牧业污染、建立良好的畜牧生态环境体系,实现畜牧生产中资源和生态环境的协调,人与自然的和谐,提高人民群众生活质量。(3)综合效益原则:兼顾环境效益、社会效益、经济效益,将治理污染与资源开发有机结合起来,使鸡场粪污治理工程产出大于投入,提高粪污处理工程的综合效益。(4)可靠性原则:遵循技术先进、工艺成熟、质量可靠的原则,在设计中吸取国内先进的处理工艺和施工技术,施工达到国内先进水平。(5)管理简便原则:合理处理人工操作和自动控制的关系,采用自动化技术,提高系统管理水平,对废弃物进行无害化综合处理和利用。

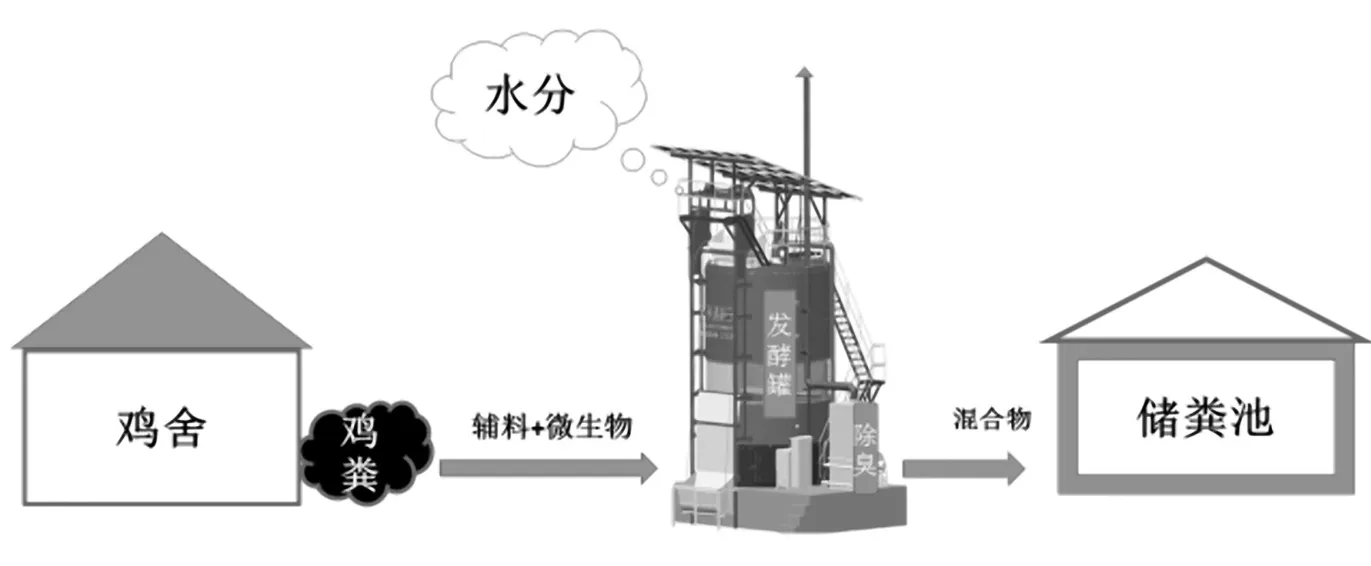

3.模式设计布局。设备装置布局建设参考图1。

图1.鸡粪便智能高温好氧发酵处理模式示意图

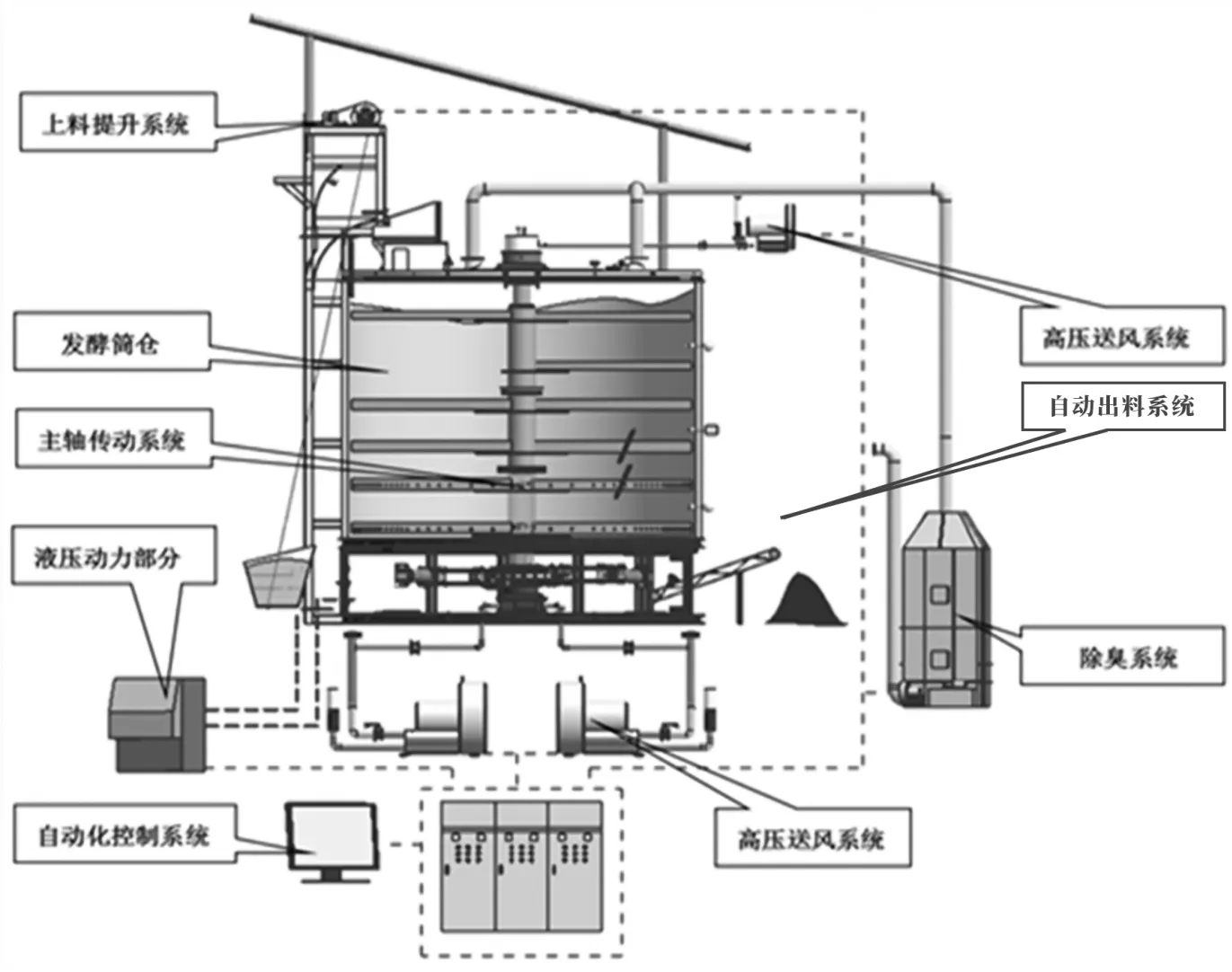

图2.智能高温好氧发酵设备组成模式图

4.发酵设备组成。该模式采用生物发酵模式,发酵设备由以下八个部分组成:(1)发酵筒仓:为物料高温好氧发酵室,发酵过程主要在发酵室进行,双层保温设计;内壁采用304不锈钢材质,外壁采用碳钢防腐处理;保温层采用聚氨酯填充。(2)主轴传动系统:主要作用是通过主轴转动翻拌物料,使物料具有较好的疏松透气性;采用20号特种圆钢锻打加工而成。(3)液压动力部分:主要为主轴、落料阀门油缸等提供动力。(4)上料提升系统:主要作用将混合好的物料自动提升到发酵室上方,实现自动上料。(5)自动出料系统:主要是通过落料阀门、皮带输送机将发酵后的物料输出。(6)高压送风系统:主要是通过对室内输送高压空气,调节发酵室内的温度及氧气含量, 同时配有辅助加热器,维持生物高温好氧发酵的最佳条件。(7)除臭系统:通过等离子法或生物法对发酵后排出的气体进行收集处理达标后排放,避免对周围环境的二次污染。(8)自动化控制系统:智能高温好氧发酵控制系统配有氧气浓度传感器、温度传感器、风量传感器、电辅加热装置,实时在线监测,通过通信讯号由PLC优化计算对送氧量和温度进行自动调节,在通风、充氧、搅拌等作用下,确保含氧量和温度一直处于发酵的最佳状态,最大程度利用生物热,实现生化反应及水分蒸发,有效缩短发酵周期。

智能高温好氧发酵设备组成模式见图2。

三、工艺流程

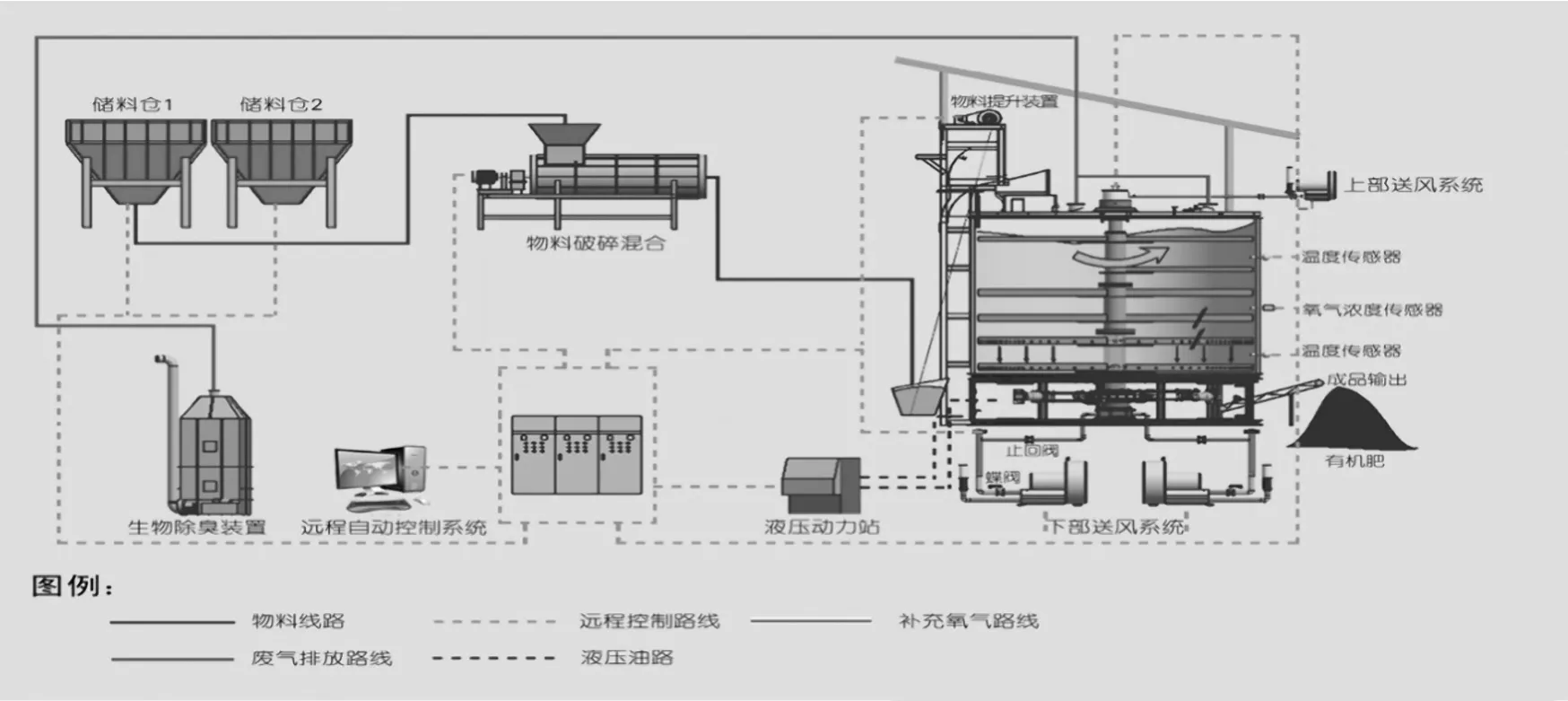

该模式工艺为一定比例混合物料(鸡粪+辅料+微生物),通过物料仓,经过粉碎、均匀混合,输送到上料口,通过物料提升装置进入发酵室,在发酵室内经过7~9天时间发酵,逐渐落入下层,有出料口出料,如图3。

图3.智能高温好氧发酵工艺流程图

四、运行管理

1.混料与上料。首先将含水率80%畜禽粪便、生物质废料以及回流物料按照一定比例在混料仓进行混合,使其含水率达到60%~65%,碳氮比(C/N)=20~30∶1,pH值7~8.5,然后,通过自动提升料斗进入发酵室。

2.高温好氧发酵。高温好氧发酵分为快速升温阶段、高温阶段、降温阶段三个阶段。快速升温阶段,在微生物作用下1~2天快速升温至50~65℃;高温阶段,持续分解,保持温度5~7天,通过搅拌及通风满足氧气需求;降温阶段,快速发酵完毕,持续降温,将至40℃以下。

3.自动收料。发酵室内的物料在主轴翻拌以及重力作用下逐层下落,由出料口排出。

4.除臭。臭气由风管引出后进入洗涤塔,对气体进行预处理及增湿,然后进入生物滤塔,气体中的有害成分在微生物作用下被分解,气体得到净化,净化后的气体由风机排空。

5.自动化控制。智能高温好氧发酵控制系统自动化程度高,整个过程通过PLC与上位机通讯,可实现远程自动化控制。

五、无害化处理

发酵室温度在50℃以上维持5~7天,可以较好地杀灭虫卵、病原菌和杂草种子。符合国家《畜禽粪便无害化标准》(GB7959-87)处理要求,达到有机废弃物无害化处理、资源化利用的目的。