高频响耐高温MEMS压力传感器封装工艺研究

李 瑜, 刘志远, 王晓光, 丁文波, 王明伟

(1.中国航发控制系统研究所,江苏 无锡 214063; 2.中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150028)

0 引 言

高频响耐高温微机电系统(micro-electro-mechanical system,MEMS)压力传感器不仅用于飞机、坦克、舰船等发动机的压力检测,而且还可用于各种高温的火箭、导弹、卫星等耐热腔体和表面的压力检测,是系统中的关键基础元件,压力传感器内部核心器件为感压元件(芯体)。

含油封装的感压元件其封装体内部含有二甲基硅油,各个牌号硅油的工作温度范围在-55~320 ℃范围之间。而含油封装感压元件内的芯片电极一般为铝电极,引线连接一般使用金丝键合,当温度达到200 ℃以上时金开始变得活跃,芯片铝电极金丝键合处会发生金迁移,当温度超过300 ℃时金迁移的速度会大幅增加,导致在金丝键合处出现大量孔洞,最终产生感压元件输出电阻变大或电气连接失效现象。所以含油封装感压元件很难应用在300 ℃以上的高温环境下。 导电烧结及绝缘烧结是制作高温封装MEMS感压元件的关键技术,本文研究了应用纳米银浆同B2O3·ZnO·PbO系玻璃粉进行无引线芯片Cr/Pt/Au多层电极与管座可伐转接端子的无引线封装导电烧结技术。

耐高温封装感压元件由于其特殊的芯片背面感压方式,可以做到无油封装,并且不需要引线键合实现电气连接,故最高使用温度可以达到350 ℃以上,现在国外耐高温封装MEMS压力传感器的最高工作高温可以达到538 ℃[1]。

1 结构分析

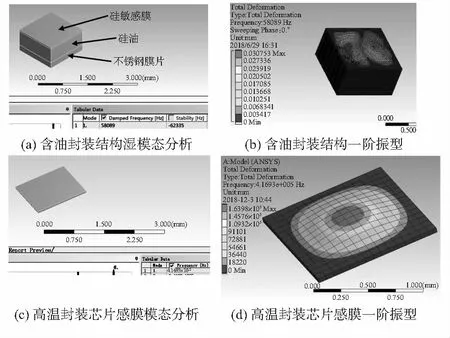

从图1的仿真结果可以看出对于同样尺寸的芯片敏感膜(量程相同),含油封装感压元件的固有频率(约为58 kHz)是高温封装感压元件固有频率(约为416 kHz)的1/7左右。

图1 含油封装与高温封装感压元件仿真分析结果

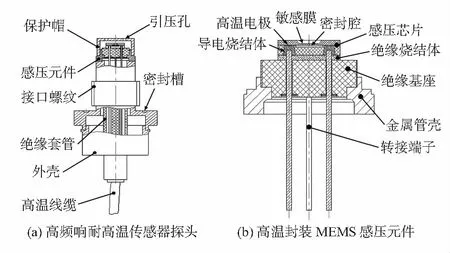

高频响耐高温压力传感器[2]探头部分的结构见图2(a)所示。其中最为核心的部件是耐高温感压元件,它是由耐高温压力芯片烧结在高温管座上制成的,高温封装MEMS感压元件示意图见图2(b)所示。

图2 结构示意

2 耐高温MEMS感压芯片、管座制备

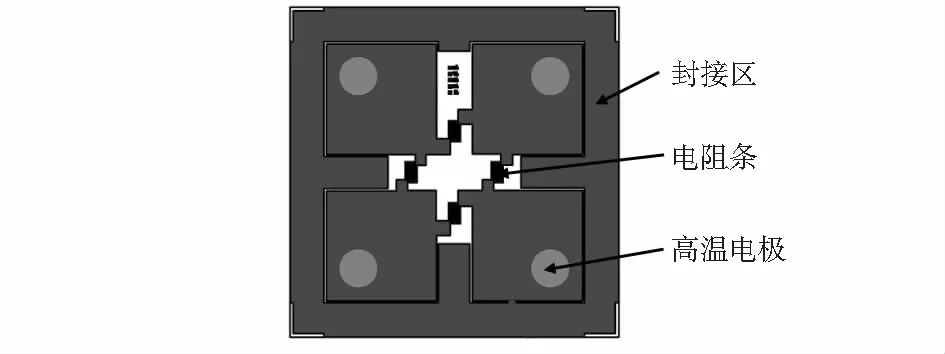

选用绝缘体上硅(silicon on insulator,SOI)硅片按光刻版图(见图3)制备电阻条及其他图形,采用蒸镀溅射Cr/Pt/Au多层金属制备高温电极,通过湿法腐蚀工艺制作感压芯片的敏感膜[3,4]。采用硼硅玻璃(具有4个通孔及1个方形浅槽)通过静电键合与SOI硅片封接在一起[5~7],玻璃上4个通孔将SOI片上的4个高温电极裸露出来,方形浅槽正对芯片敏感膜用作敏感膜的形变空间。

图3 感压芯片光刻版图

高温管座采用瓷封合金管壳、氮化铝陶瓷基座、可伐合金转接端子制作。陶瓷基座外柱面及转接端子过孔要做高温金属镀层,采用高温钎焊料将管壳、基座、转接端子烧结成一个整体。

3 耐高温封装感压元件制作

耐高温感压芯片及耐高温管座制备完成后,必须通过绝缘烧结体及导电烧结体将二者连接在一起形成感压元件才能应用在高频响耐高温传感器中。绝缘烧结体是通过玻璃粉高温烧结实现,导电烧结体是银粉玻璃粉高温烧结实现。按表1内的材料成分、烧结温度等参数进行感压元件制作,验证烧结体热膨系数(coefficient of thermal expansion,CTE)值、烧结可靠性等指标对感压元件输出的影响。

表1 高温封装MEMS感压元件制作

4 导电烧结体CTE值对感压元件应力影响

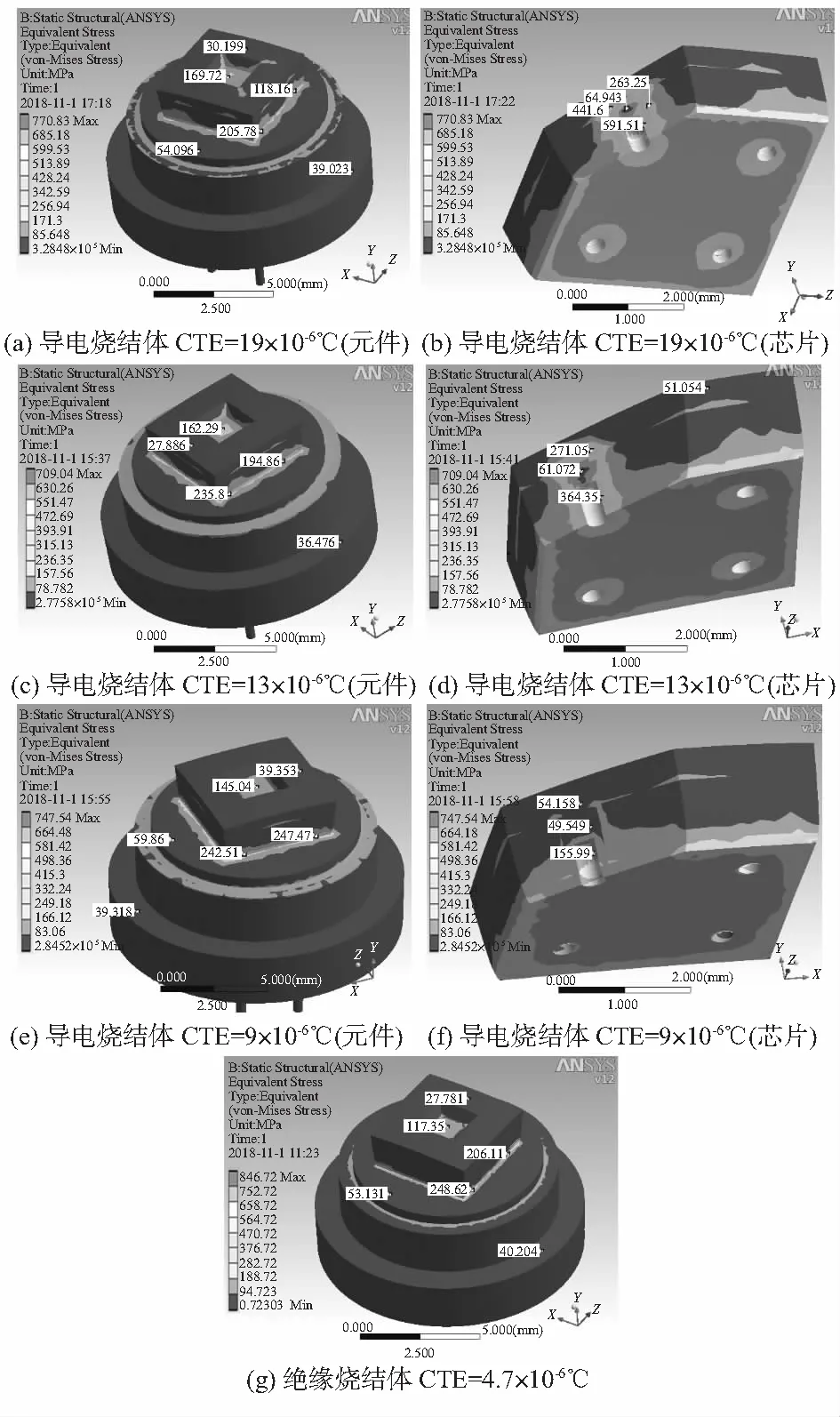

图4为分析3组不同CTE值导电烧结体,分别是纯纳米银浆(CTE=19×10-6℃)、纳米银浆+少量玻璃粉(CTE=13×10-6℃)、纳米银浆+适量玻璃粉(CTE=9×10-6℃)。

图4(g)是芯片与管座之间只有绝缘烧结体的感压元件残余热应力分布,图4(a)~(f)是芯片与管座之间既有绝缘烧结体又有导电烧结体的感压元件残余热应力分布。从仿真结果可以得出:导电烧结体的CTE值都会使得感压元件上的芯片敏感膜残余热应力增大;导电烧结体的CTE值越小引入到芯片敏感膜上的残余热应力越小,芯片高温电极处的残余热应力也越小。

图4 不同CTE值导电烧结体分析

5 实验测试

5.1 高温封装感压元件测试

对制作出来的感压元件(如图5(a)所示)进行室温下的压力测试及长时间高温性能考核试验。常温压力测试曲线见图5(b)所示,长时高温测试数据及常压输出曲线如图5(c)所示。通过图5(b)可以看出绝缘烧结体引入的应力不会明显改变芯片输出曲线的线性及斜率。通过图5(c)可以看出,具有绝缘烧结体和没有绝缘烧结体的感压元件其高温下的常压输出变化趋势是不一致的,这也反映出绝缘烧结体会对芯片敏感膜引入较大的应力。没有绝缘烧结体的感压元件其高温下输出波动较大,尤其在第一个高温后再次进入下个高温时,因为没有绝缘烧结体的保护空气中的氧会进入导体烧结烧结体与芯片高温电极上造成局部氧化影响输出稳定性。

图5 感压元件测试结果

5.2 高频响耐高温压力传感器测试

所有感压元件经过5个循环的-55,350 ℃冲击后,在进行高温常压输出测试时1—3,1—4,1—5,1—6产品输出异常。原因分析:1—5,1—6失效是因为纳米银浆烧结后形成的导电烧结体热胀系数与芯片不一致,导致冷热冲击后导电烧结体与芯片及转接端子界面出现分层,可靠电气连接被破坏,空气中的氧会进一步氧化分层界面。1—3,1—4失效是因为冷热冲击造成导电烧结体与芯片电极分层。

按图2(a)的结构设计及制造高频响耐高温压力传感器的接口及外壳,并将经过测试后的1—1,1—2感压元件焊接在接口上,制作出来的传感器如图6所示。

图6 高频响高温压力传感器(实物)

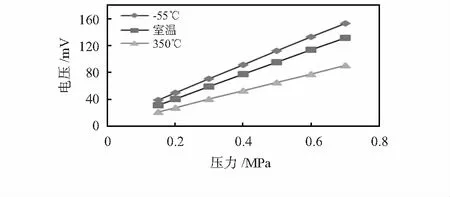

对产品进行常温、-55 ℃低温、350 ℃高温的3循环压力性能标定。从图7可以看出传感器在各高低温下都能正常工作并且非线性、重复性、精度等指标都能满足使用要求;并且非线性、重复性、精度指标会跟随温度升高而改善,因为传感器的感压元件是在550 ℃下烧结制成的,所以越接近550 ℃温度芯片敏感膜上的残余应力越小。

图7 不同温度下1—1的输出(5VDC供电)

6 结 论

通过研究验证,确定了纳米银浆同B2O3·ZnO·PbO系玻璃粉进行无引线芯片Cr/Pt/Au多层电极与管座可伐转接端子的无引线封装导电烧结的技术可行性。通过该技术,感压元件可以工作在-55~350 ℃的温度环境下,并且350 ℃高温下传感器的非线性可以达到±0.1 %FS以内、准确度±0.15 %FS以内,-55 ℃低温下传感器非线性可以达到±0.2 %FS以内、准确度±0.5 %FS以内。