不良地质体上防护结构变形对桥墩基础影响的工程试验方案探讨

陈福 张玉芳 付国成 李健 李伟 李嘉明 黄启迪 王剑非

1.中国国家铁路集团有限公司工程管理中心,北京 100844;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081;3.成兰铁路有限责任公司,成都 610000;4.云南省建设投资控股集团有限公司,昆明 650000

目前的铁路设计大多分专业进行。路基专业抗滑支挡结构设计的主要目的是确保高陡边坡的稳定性满足相关要求;桥梁专业墩台结构设计[1]的主要目的在于确保桥梁墩台结构可承受的竖向荷载满足相关要求。成兰铁路(成都—兰州)工程试验段位于四川西北部的跃龙门、岷江、秦岭三大断裂带,地形地质条件复杂,地震烈度高,滑坡、岩堆等不良地质发育。受地形地质、综合选线等条件的限制,成兰铁路大量的桥梁墩台不可避免地位于滑坡、岩堆等不良地质体坡脚。在极端降雨、高烈度地震、锚索失效及各种复合工况下,不良地质体出现失稳时,须确定支挡结构能否承受、桥梁结构受力变形是否威胁运营安全。对于此类问题的研究,传统理论计算多是基于简单的力学模型、数值计算等方法,其结构受参数选取影响较大。室内试验、相似试验等不可避免存在尺寸效应。因此,开展现场足尺试验对于研究此类问题尤为重要。由于现场足尺试验存在平台搭建不可逆、试验过程不可重复的特殊性,最终实施方案的确定对现场试验的实施非常重要。

本文基于研究支挡结构变形对桥梁基础产生的影响而开展现场足尺试验,并从技术和经济双优化角度确定最终的实施方案。

1 工程试验概况

为确保铁路工程建设和运营安全,针对工程设计中可能存在的技术风险点开展工程试验,验证是否满足相关规范要求。以成兰铁路镇江关江特大桥1#滑坡体区域内的桥墩设计为依托,通过定量测试手段,验证边坡支挡结构在最不利工况下邻近桥隧结构的受力变形是否超限,进一步针对滑坡-抗滑桩-桥梁结构组合体系中三者之间的相互作用机理[2-5]展开研究,为需要多专业综合考虑的设计提供依据并填补该领域研究空白。本试验通过进行桥梁结构受力与变形特性现场足尺试验,验证支挡防护结构受力变形对桥隧结构的影响,检验抗滑桩自身变形对净距2 m的桥梁基础产生的受力变形是否在设计要求范围内。试验在模型比例、设计思路、试验地点选择等方面都存在诸多变数,工程试验如何做到贴近实际、经济可行、数据直观是本文探讨的主要问题。

2 方案一

2.1 试验方法和内容

进行1∶5大比例物理模型试验,通过人力加载模拟斜坡岩土对抗滑结构的作用,研究抗滑结构和桥隧结构的相互作用机理,提出支挡工程和桥隧结构的合理间距及位移控制方法。在大比例物理模拟试验的基础上,选择适当地点,按设计尺寸修建桥隧与抗滑桩,开展现场足尺试验,通过人造滑坡,验证滑坡、抗滑结构和桥隧结构的相互作用机理。

2.2 试验模型结构

2.2.1 大比例物理模型试验

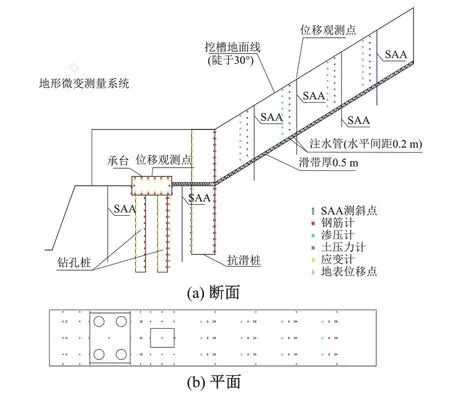

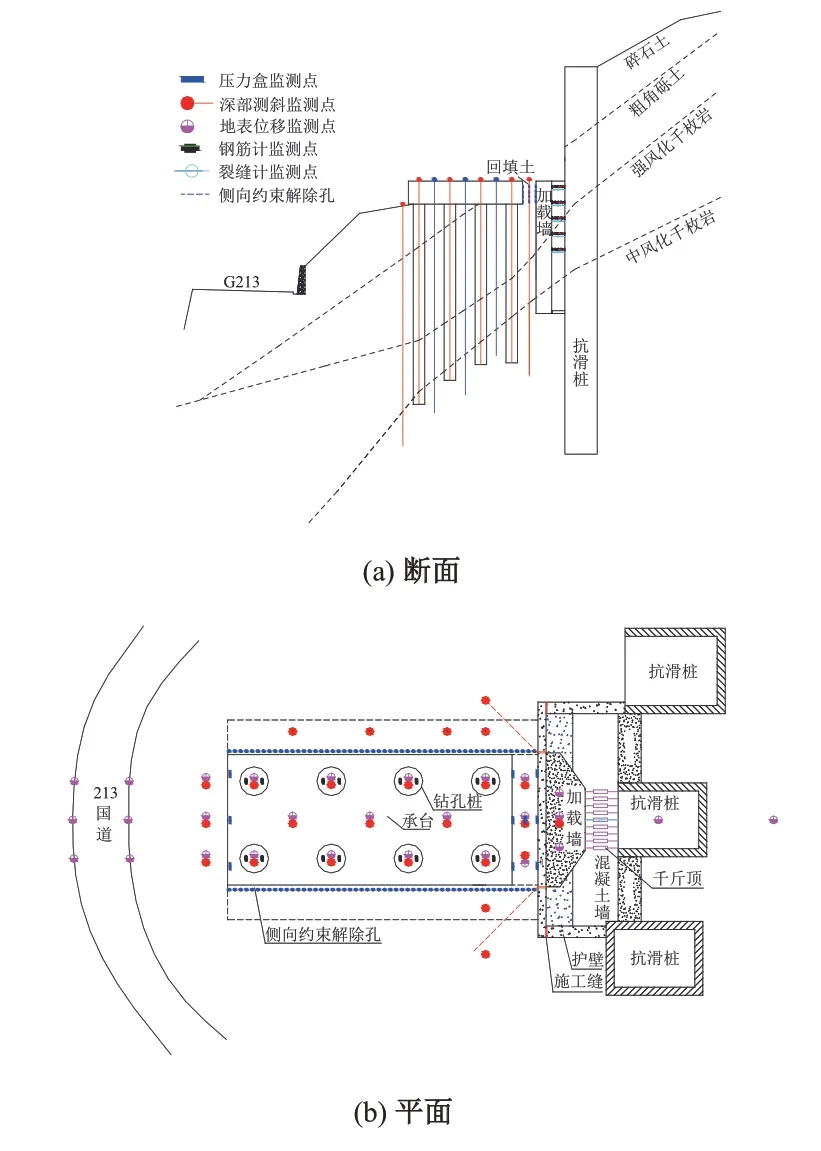

以成兰铁路镇江关特大桥1#滑坡体区域内的7#墩设计断面为试验原型,构建模型试验槽,设计3组比例尺为1∶5的大比例物理模型试验,其抗滑桩与承台实际间距分别为2、6、9 m,在不同工况下依次开展相互作用试验。试验整体结构由模型试验槽、桥梁及抗滑桩结构模型、加载系统、槽内岩土体模型材料及监测系统5部分组成。通过对结构应力应变、岩土体位移、土压力、弹性抗力系数等一系列测试,分析支挡工程和桥隧结构的相互作用机理。1∶5模型试验断面和平面如图1所示。

图1 1∶5模型试验方案示意

第1组试验完毕后,将该模型试验槽进行开挖,再按照不同间距分别进行第2组和第3组试验。

2.2.2 现场足尺试验

在大比例物理模型试验的基础上,实施1组比例尺为1∶1的足尺模拟试验。以7#墩设计为试验原型,开槽建造滑坡、抗滑桩和桥梁承台基础,人为干预使滑坡失稳,测试结构内部的应力和变形等。通过地质勘察探明滑坡界面形态。试验实施过程为:

试验场地选择→试验槽开挖→按设计图纸进行抗滑桩、桥梁桩基和承台的实体工程施工→滑床及坑壁施工→滑带及滑体填筑→监测系统布设→桩前土体开挖(形成临空面,诱导滑坡体沿滑床下滑)→滑带注水(诱导滑面以上滑坡体整体下滑)→滑体堆载,在滑体中上部进行逐级加载,直至达到破坏状态→内业整理。

足尺试验断面和平面如图2所示。

图2 足尺试验方案示意

2.3 方案分析

大比例物理模型试验对于探索滑坡体内支挡结构与桥梁基础不同间距的变形影响规律很有必要,但由于比例模数的差异影响,偏离工程试验的验证主体,更适合定性研究,需要调整优化。现场足尺试验目的明确,但该试验滑床设计过于理想化,与天然状况出入较大,需要改进优化。

3 方案二

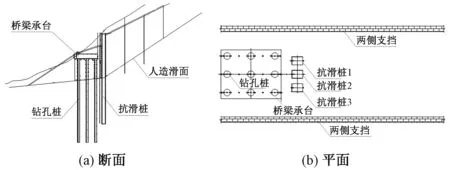

针对支挡结构与桥梁基础设计已经定型并实施的现状,放弃研究净距变化影响规律的大比例模型试验,变更为改进现场足尺试验。试验模型断面和平面如图3所示。

图3 方案二试验模型示意

3.1 试验模型结构

通过地质勘探进一步查明滑坡状态,细化滑床的仿真设计,由单一坡度改为现场勘察界面坡度。实施过程为:①在试验场地开挖试验边坡,长35.0 m,宽14.8 m,高20.0 m。②筑造水泥砂浆滑床,铺设黏土滑带并埋设注水管。③回填试验边坡土体,并对试验边坡两侧进行支挡加固。④根据试验断面设计,按照1∶1比例尺施作桥梁桩基、承台及抗滑桩,同步埋设相应的传感器测试元器件,构建监测系统。

3.2 试验加载过程

首先通过开挖滑坡体坡脚土体诱导滑坡体滑移,再通过在抗滑桩后分层填土进行加载,最后通过预埋在滑带中的注水管进一步诱导滑面滑移,直至抗滑桩发生较大变形或破坏。

3.3 方案分析

方案二舍弃大比例物理模型试验。改进了足尺试验模拟工程滑坡的细节,使试验工况更加贴近现场实际。不足之处在于,试验取得的是一次性结果,具有一定的偶然性,对其他工点的指导性存在局限,而且废弃工程量较大,投入产出比不佳。

4 方案三

考虑增加试验工况的可行性,同时减小废弃工程量,再次优化形成试验方案三。方案三利用反力装置替代人造滑坡,对抗滑桩施加推力,根据计算模拟不同滑坡状态推力,由小到大测试对应结果,直到桩体破坏。

4.1 试验模型结构

该模型由四部分组成。①测试工程:包括1个桥墩基础和对应的3根抗滑桩。②反力装置:对3根抗滑桩各施作1堵反力墙,提供顶推力。③加载系统:试验槽、千斤顶、承压板、内脚手架等。④测试系统:钢筋计、土压力计、全站仪、百分表等。

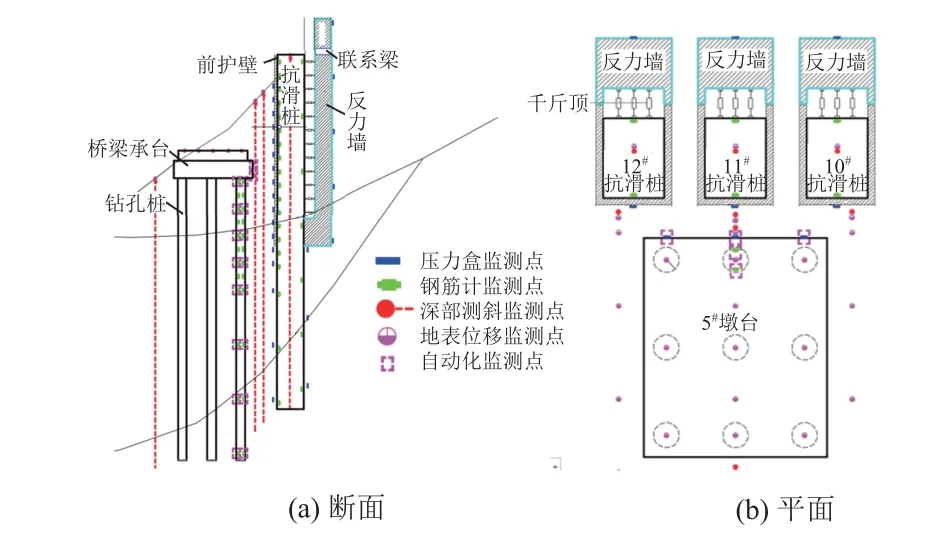

该试验模型断面和平面如图4所示。

图4 方案三试验模型示意

4.2 试验加载过程

千斤顶采用分级加载方式,每级待读数稳定再进行下一级加载。加载过程中定时读取各传感器读数。

4.3 方案分析

利用反力装置替代人造滑坡,除能降低工程费用以外,更重要的是能够实现多级加载顶推,模拟不同滑坡工况对工程的影响。对比方案二的一次性破坏数据,该方案得到的试验数据更多,对其他工点更具参考价值。

试验结构在原装土中施作,相对于人造滑坡土体更接近于工程实际,进一步增加测试数据的可信程度。不足之处在于,试验中存在诸多不确定因素。模拟滑坡推力巨大,千斤顶选型配置存在难度;难以准确计算反力墙能否提供足够的反力及在巨大推力作用下的位移,影响千斤顶作用及试验成败。

5 方案四

针对方案三中的不确定因素,再次对试验结构进行改进。考察施工现场,试验位置选在了实体工程8#墩与9#墩之间,在不影响现场已建实体工程的情况下实现了地层岩性的一致,建立了与现场实体一致的结构。

5.1 试验模型结构

试验模型结构由3部分组成,分别为现场足尺试验模型结构系统、大吨位伺服千斤顶加载系统、多功能综合测试系统。试验模型断面和平面如图5所示。

图5 方案四模型示意

1)现场足尺试验模型结构系统

包括抗滑桩、加载墙、桥梁桩基和承台等,其中抗滑桩为设计现场实体桩,作为反力装置;加载墙模拟抗滑桩作为传递力的结构。以上结构尺寸按照设计尺寸构建,钻孔桩深度可根据施工地质情况进一步优化。

2)大吨位伺服千斤顶加载系统

由高精度液压伺服同步控制系统、特制千斤顶、位移监测系统等构成,其中同步控制系统位移精度可达到0.1 mm,特制千斤顶连续加载最大行程为50 cm。

3)多功能综合测试系统

由地表位移、深部位移、加载槽变形、压力计、钢筋计等组成,全程实时监测加载过程中桥梁结构及周边岩土体的受力与变形特征。

5.2 加载试验方案设计

5.2.1 施加位移参数选择

以现场实体工程抗滑桩和桥梁结构所在断面作为试验的原断面,以试验平台作为试验断面,通过FLAC 3D模拟原断面抗滑桩在各种极端不利工况下的位移,加载墙布置千斤顶同等深度处抗滑桩的位移作为试验断面设计的施加位移,从而实现通过试验断面来模拟原断面中结构的受力和变形情况。其中极端不利工况[6-8]包括:极端降雨、高烈度地震、锚索失效、极端降雨+高烈度地震+锚索失效等。

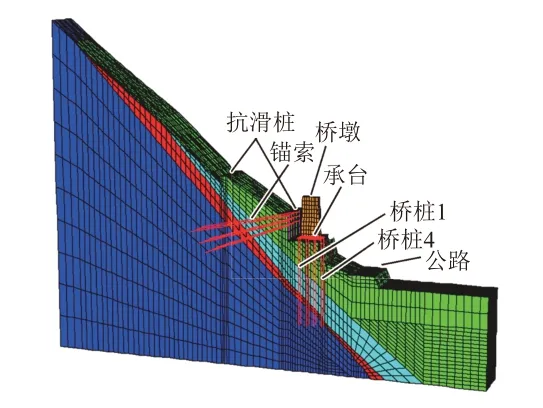

不利工况下原型断面数值模拟分析模型(图6)采用摩尔库伦准则,抗滑桩、桥墩采用实体单元模拟,锚索采用cableSELs模拟,承台采用shellSELs模拟,桥桩采用pileSELs模拟,桥桩从山侧到河侧分别为桩1—桩4,承台和桥桩之间采用刚性连接。

图6 数值模拟分析模型

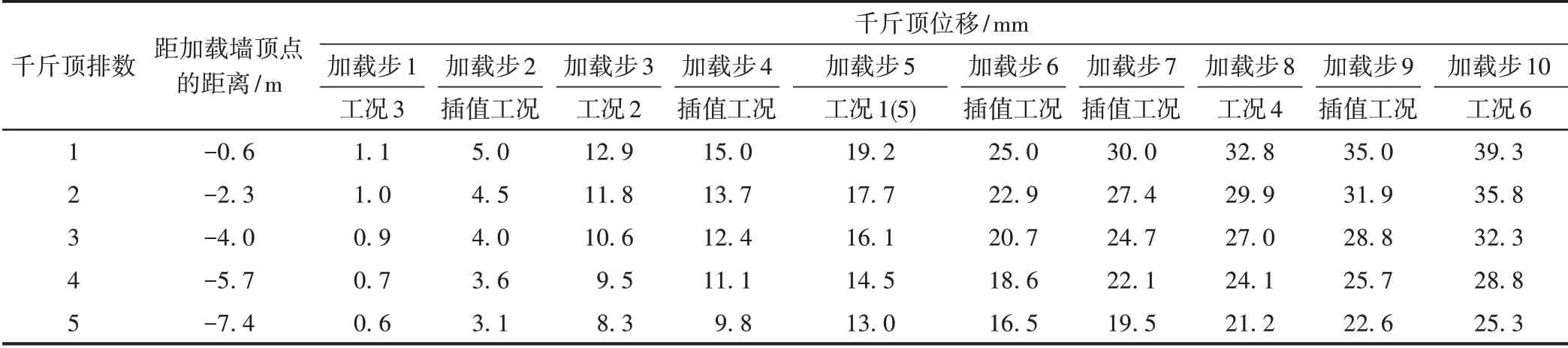

在试验断面加载槽内布置5排(每排9台)千斤顶,每排千斤顶的安装深度距离加载墙顶的距离自上而下分别为0.6、2.3、4.0、5.7、7.4 m。提取抗滑桩对应试验断面中加载墙5排千斤顶同等深度处的位移,见表1。以此位移值作为试验加载步的设计位移值,并在工况之间进行插值以便获取更多的试验数据。

表1 试验加载步设计位移值

5.2.2 相关规范限值

1)抗滑桩桩顶位移限值

考虑抗滑桩河侧2 m设有桥梁承台,根据TB10025—2006《铁路路基支挡结构设计规范》中关于桩板墙顶位移的控制要求,该工点处的抗滑桩桩顶位移限值即桩板墙顶位移应小于桩悬臂端长度的1∕100,且不大于10 cm。因此,抗滑桩桩顶位移宜小于10 cm。

2)桥梁承台结构位移限值

根据TB 10002—2017《铁路桥涵设计规范》,设计时速200 km及以上铁路梁端水平折角不应大于1.0‰rad[6]。依据设计规范计算,本工程桥梁(桥跨布置为32 m+32 m)墩顶横桥向水平位移限值为16.35 mm,桥梁承台允许的最大横向位移为15.54 mm。

5.3 试验实施过程

试验实施过程主要包括:试验场地安全防护等准备工作、加载空间开挖与加载墙浇筑、加载系统设置、桥梁承台钻孔桩及浆砌片石施工、监测系统布设、试验加载过程、试验卸载过程、内业分析与整理及后续理论分析等工作。

5.4 方案分析

用位移参数控制试验过程的构想,相比用推力控制方案更加切合试验目的,即验证抗滑桩产生的位移对桥墩承台造成的影响。本试验方案可实现测试多种不利工况下的结构受力变形特性,为工程设计提供参考。在原断面附近位置搭建试验平台,实现了地质条件上尽可能保持一致的目的,增加试验结果的可靠性。用工程桩作为反力装置,加载方向不会对桩体产生不利影响,进一步减少了废弃工程量。为使试验结果更加切合实际,需要在试验边界条件方面采取有效措施减小边界影响。为使试验结果更有参考价值,施加位移控制参数的选取除考虑相关规范指定数值外,还要考察桩体最大悬臂情况下理论计算、参数取值,确保工程安全。

6 结语

1)试验方案的设计优化,是开展工程试验工作的最关键一步,关系到整个试验工作的方向乃至成败。成功的试验方案必须目标明确、思路清晰、操作性强,还要注重经济比选和成果价值。

2)试验要注意的是要正确理解工程试验的验证主体。本工程试验是在工程设计已经完成的情况下开展,因此在形成方案二时,舍弃方案一中进行多种间距的模型试验内容,针对设计中的最小间距2 m开展工程试验。

3)试验方案设计思路要清楚地贯彻工作意图,力求简捷直观。本试验就是要摸清滑坡体内抗滑桩位移对邻近2 m桥墩基础的影响。从方案一假设滑坡,到方案二模拟工点滑坡,再到方案三顶推抗滑桩,直到最后直接施加位移,意图越来越明确,结构越来越简单,费用越来越节省。

4)工程试验模拟实体工程,材料和工况选择最为接近工程实际。本试验从方案一、二的人造滑坡,到方案三的现场选址模型顶推,再到临近工程原型试验,逐渐优化贴近工程实体。

5)选取试验参数时,要力求试验结果更有价值。方案二只能取得一组数据,偶然性和特殊性难以定论;方案三可以给出多种推力工况,但桩体固定,位移情况受到限制;方案四可以试验多种桩长及工况可能产生的位移情况,可取得更多组数据,试验结果对其他工点也具有参考价值。